取向自增强聚乙烯管材生产方法与流程

1.本发明涉及给水管材生产技术,尤其是一种聚乙烯管材生产技术。

背景技术:

2.聚乙烯(pe)管材以其优异的耐腐蚀性、长期稳定性、安装维修方便等优点在管道输送领域占有重要地位,是气/水承压管中使用量最多的塑料管道。随着管网输送压力增大、管道口径增加及对管网安全性要求的日益提高,各国对聚乙烯管材的性能提出了更高的要求。

3.聚乙烯管材环向强度较低,甚至低于轴向强度,不利于充分发挥管材性能,这是由于普通的挤出方法生产的管材由于牵引力的作用,高分子链会沿轴向形成一定的取向,所以轴向强度普遍略大于环向强度;另外,聚乙烯材料本身拉伸强度较低(聚氯乙烯拉伸强度通常在48mpa以上,而聚乙烯仅能达到24mpa左右),材料强度低导致聚乙烯管材需要具备非常大的壁厚才能保证承压能力。

4.为了满足给水承压的需要,传统的方法只有将聚乙烯管材壁厚增大,这样既浪费材料,成型加工难度也会较大,能源消耗严重。基于高分子加工成型相关理论可知,通过取向自增强等物理方法来构造有序排列的分子链或晶体结构作为材料的增强相,可有效提高材料的力学强度,同时减少材料用量。

5.公开号为cn106750817a的中国专利公开了“一种低压滴灌专用大管径pe支管生产工艺”,该工艺包括聚乙烯混配料配制、管坯挤出、环向扩胀、轴向拉伸、冷却、红外定径等,该工艺通过添加ppa等特殊原料增加流动性,利用压缩空气使管材内径增大,通过风环及红外线等装置进行冷却定型,从而实现了聚乙烯管材的双轴取向,但ppa等特殊原料的加入增加了原材料成本,整个工艺对使用装置的要求较高,尤其是大口径聚乙烯管材,需要在取向过程中克服较大的阻力,使得设备负荷极高,另外环向取向无法得到有效控制。

6.公开号为cn109228385a的中国专利公开了“一种高取向度的pe实壁管道的生产工艺”,该工艺包括原材料混配、挤出机加热挤出、双向取向拉伸成带、预制带盘卷、盘卷上架、芯棒膨胀、预制带90

°

交叉缠绕、高频局部加热粘连、分层空气冷却、循环缠绕到指定厚度、芯棒回缩、管体脱模等,该工艺通过先制备高取向度的pe预制带,再将pe预制带进行缠绕加热,粘接成为pe管材,其制备的取向预制带的拉伸强度、模量及冲击韧性远大于未取向的pe料,管材厚度有大幅度下降,但整个生产工艺极为复杂,加热熔接将对管材外观产生不利影响,扩口形状的连接方式用于聚乙烯管材将出现风险。

技术实现要素:

7.为实现在不增加壁厚的前提下提高聚乙烯管材的环向强度,同时简化生产工艺降低生产成本,本发明提供了一种取向自增强聚乙烯管材生产方法。

8.本发明所采用的技术方案是:

9.取向自增强聚乙烯管材生产方法,生产原料配方包括聚乙烯树脂和色母料,所述

聚乙烯树脂由hdpe、lldpe、hmwhdpe按照60~75:15~30:0~15的质量比例组成;聚乙烯树脂与色母料质量之比为100:3~7。

10.本领域技术人员容易理解的,本发明中所述hdpe、lldpe、hmwhdpe分别指的是高密度聚乙烯、线性低密度聚乙烯、高分子量高密度聚乙烯。

11.本发明的取向自增强聚乙烯管材生产方法具体可以按照以下步骤实施:

12.s1、按照所述生产原料配方量取原料;

13.s2、将原料混匀、干燥后送至挤出设备,挤出形成坯管料坯;挤出的下料温度为80~120℃,料筒温度为160~200℃,口模温度为190~220℃,各段温度梯度为5℃或10℃;

14.s3、所述坯管料坯经冷却、切割,得到胚管;

15.s4、所述胚管经预热后放至取向模具中,通入热压缩空气进行环向方向膨胀取向;所述模具温度为60~80℃,热压缩空气压力为1.5~2mpa,温度为50~90℃。

16.作为本发明的进一步改进,步骤s2中干燥温度为75~95℃;干燥时间为1~3h。

17.作为本发明的进一步改进,步骤s3具体为:坯管料坯进入真空冷却水箱,在0~0.04mpa,冷却水温为10~20℃下,通过定径套冷却,以及之后的第二水箱及第三水箱再次冷却,进行内外定型,并定长切割,得到胚管。

18.作为本发明的进一步改进,步骤s4中胚管的预热方式为:使用恒温烘箱进行预热,预热温度为100~140℃。

19.作为本发明的进一步改进,还包括通入冷压缩空气对膨胀取向后的胚管进行冷却成型的步骤,所述冷压缩空气压力为1.5~2mpa,温度为10~25℃。

20.本发明的有益效果是:通过混合不同类型及配比的聚乙烯原料及色母料,干燥获得可直接挤出的混配料,经过挤出机熔融塑化后,口模挤出冷却得到聚乙烯坯管,烘箱预热后在模具中通入压缩空气进行热膨胀取向及冷却成型,获得取向自增强的聚乙烯管材。相比于现有技术,本技术的取向聚乙烯管材生产工艺及所用设备结构简单、易于实施,lldpe能使聚乙烯材料具备低自然拉伸比,取向明显均匀,而hmwhdpe能够诱导通用hdpe大分子取向,提高增强效果,特殊混配料及取向自增强加工工艺可显著提高聚乙烯管材的环向强度,提高给水承压性能及供水能力,同时管材厚度与未取向自增强的聚乙烯管材相比有大幅降低,有效减少原材料消耗。

附图说明

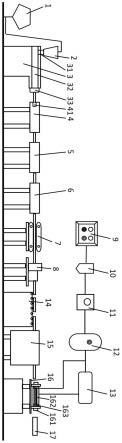

21.图1是实施例的取向自增强聚乙烯管材生产系统。

22.图2是本发明的取向聚乙烯管材与未经取向的聚乙烯管材的壁厚对比图。

23.图3是本发明各实施例和对比例所制得的取向自增强聚乙烯管材环向拉伸强度试验结果对比图。

24.图4是本发明使用的环向拉伸强度测试样品示意图。

25.图5是本发明使用的环向拉伸强度测试工装。

26.图中标记为:1-低速混料仓,2-储料仓,3-挤出机,31-挤出机喂料窗口,32-挤出机料筒,33-挤出机口模,4-真空冷却水箱,41-真空定径套,5-第二水箱,6-第三水箱,7-牵引机,8-切割机,9-空气压缩机,10-过滤器,11-冷冻式干燥机,12-储气罐,13-空气加热器,14-传送装置,15-恒温烘箱,16-取向设备,161-取向模具,162-固定导气装置,163-锁紧装

置,17-取向聚乙烯管材成品。

具体实施方式

27.下面结合附图和实施例对本发明进一步说明。

28.实施例一:

29.采用图1所示的生产系统按照如下步骤生产取向自增强聚乙烯管材:

30.a、原辅料混配:聚乙烯树脂由75份hdpe和25份lldpe组成,所述聚乙烯树脂与色母料的质量比为100:5;将上述原料投加到低速混料仓1进行混配。

31.b、混配料传输及干燥:将配好的混配料通过负压传送至聚乙烯管材挤出机3上方的储料仓2中,并在85℃条件下干燥2h之后下放至挤出机3。

32.c、聚乙烯坯管制造:储料仓2将混配料匀速下放至挤出机喂料窗口31,下料温度80~100℃,之后混配料通过挤出机料筒32在160~195℃加工温度下加热熔融,塑化均匀后,经压缩空气进排气后,由挤出机口模33挤出形成坯管料坯,口模温度为190~205℃。挤出各段温度梯度为10℃。

33.d、坯管冷却成型:坯管料坯进入真空冷却水箱4,在0.03mpa左右的真空压力下,通过真空定径套41冷却,以及之后的第二水箱5及第三水箱6再次冷却,进行内外定型,冷却水温均为15℃,之后通过牵引机7,经切割机8进行定长切割。

34.e、压缩空气制备:制造坯管的同时,通过压缩空气系统制得坯管取向所需要的带有一定温度及压力的气体。首先空气压缩机9制造稳定的、带有一定温度及压力的压缩空气,经过过滤器10除油除水,然后通入冷冻式干燥机11进行降温和除水,除水率达到98%以上,冷压缩空气温度为25℃,制造的冷压缩空气通入储气罐12进行储存,冷压缩空气可直接导入取向设备16,也可经过空气加热器13进行加热升温,达到所需要的出口温度90℃。

35.f、坯管预热:坯管经定长切割后,通过传送装置14,将坯管转移至一旁的恒温烘箱15进行预热,调整坯管整体温度达到140℃,用以实施膨胀取向。

36.g、坯管膨胀取向:将预热完成后的坯管转移至取向设备16,其通过取向模具161中的固定导气装置162进行固定,随后立即合拢模具,此时取向模具161温度达到70℃,并启动锁紧装置163将坯管牢固地锁紧密封在取向模具161中,防止漏气;然后马上通入90℃热压缩空气,通过调节电磁阀来调节流量大小,使得坯管内部充满压力为1.6mpa、温度为90℃的热压缩空气,此时坯管在环向方向上将进行膨胀取向,直至全部贴合取向模具161型腔。

37.h、取向管冷却成型:完成膨胀取向后通入与热压缩空气压力相同的冷压缩空气,温度为25℃,定型泄压,取出已完成取向的聚乙烯管材,切割两端多余部分形成取向聚乙烯管材成品。

38.对所得取向聚乙烯管材成品进行环向拉伸强度检测,结果见图3。

39.实施例二:

40.采用图1所示的生产系统按照如下步骤生产取向自增强聚乙烯管材:

41.a、原辅料混配:聚乙烯树脂由75份hdpe、25份lldpe和5份hmwhdpe组成,所述聚乙烯树脂与色母料的质量比为100:5;将上述原料投加到低速混料仓1进行混配。

42.b、混配料传输及干燥:将配好的混配料通过负压传送至聚乙烯管材挤出机3上方的储料仓2中,并在85℃条件下干燥2h之后下放至挤出机3。

43.c、聚乙烯坯管制造:储料仓2将混配料匀速下放至挤出机喂料窗口31,下料温度80~100℃,之后混配料通过挤出机料筒32在170~200℃加工温度下加热熔融,塑化均匀后,经压缩空气进排气后,由挤出机口模33挤出形成坯管料坯,口模温度为200~215℃。挤出各段温度梯度为10℃。

44.d、坯管冷却成型:坯管料坯进入真空冷却水箱4,在0.03mpa左右的真空压力下,通过真空定径套41冷却,以及之后的第二水箱5及第三水箱6再次冷却,进行内外定型,冷却水温均为15℃,之后通过牵引机7,经切割机8进行定长切割。

45.e、压缩空气制备:制造坯管的同时,通过压缩空气系统制得坯管取向所需要的带有一定温度及压力的气体。首先空气压缩机9制造稳定的、带有一定温度及压力的压缩空气,经过过滤器10除油除水,然后通入冷冻式干燥机11进行降温和除水,除水率达到98%以上,冷压缩空气温度为25℃,制造的冷压缩空气通入储气罐12进行储存,冷压缩空气可直接导入取向设备16,也可经过空气加热器13进行加热升温,达到所需要的出口温度90℃。

46.f、坯管预热:坯管经定长切割后,通过传送装置14,将坯管转移至一旁的恒温烘箱15进行预热,调整坯管整体温度达到140℃,用以实施膨胀取向。

47.g、坯管膨胀取向:将预热完成后的坯管转移至取向设备16,其通过取向模具161中的固定导气装置162进行固定,随后立即合拢模具,此时取向模具161温度达到70℃,并启动锁紧装置163将坯管牢固地锁紧密封在取向模具161中,防止漏气;然后马上通入90℃热压缩空气,通过调节电磁阀来调节流量大小,使得坯管内部充满压力为1.75mpa、温度为90℃的热压缩空气,此时坯管在环向方向上将进行膨胀取向,直至全部贴合取向模具161型腔。

48.h、取向管冷却成型:完成膨胀取向后通入与热压缩空气压力相同的冷压缩空气,温度为25℃,定型泄压,取出已完成取向的聚乙烯管材,切割两端多余部分形成取向聚乙烯管材成品。

49.对所得取向聚乙烯管材成品进行环向拉伸强度检测,结果见图3。

50.实施例三:

51.采用图1所示的生产系统按照如下步骤生产取向自增强聚乙烯管材:

52.a、原辅料混配:聚乙烯树脂由75份hdpe、25份lldpe和15份hmwhdpe组成,所述聚乙烯树脂与色母料的质量比为100:5;将上述原料投加到低速混料仓1进行混配。

53.b、混配料传输及干燥:将配好的混配料通过负压传送至聚乙烯管材挤出机3上方的储料仓2中,并在85℃条件下干燥2h之后下放至挤出机3。

54.c、聚乙烯坯管制造:储料仓2将混配料匀速下放至挤出机喂料窗口31,下料温度80~100℃,之后混配料通过挤出机料筒32在175~205℃加工温度下加热熔融,塑化均匀后,经压缩空气进排气后,由挤出机口模33挤出形成坯管料坯,口模温度为200~220℃。挤出各段温度梯度为10℃。

55.d、坯管冷却成型:坯管料坯进入真空冷却水箱4,在0.03mpa左右的真空压力下,通过真空定径套41冷却,以及之后的第二水箱5及第三水箱6再次冷却,进行内外定型,冷却水温均为15℃,之后通过牵引机7,经切割机8进行定长切割。

56.e、压缩空气制备:制造坯管的同时,通过压缩空气系统制得坯管取向所需要的带有一定温度及压力的气体。首先空气压缩机9制造稳定的、带有一定温度及压力的压缩空气,经过过滤器10除油除水,然后通入冷冻式干燥机11进行降温和除水,除水率达到98%以

上,冷压缩空气温度为25℃,制造的冷压缩空气通入储气罐12进行储存,冷压缩空气可直接导入取向设备16,也可经过空气加热器13进行加热升温,达到所需要的出口温度90℃。

57.f、坯管预热:坯管经定长切割后,通过传送装置14,将坯管转移至一旁的恒温烘箱15进行预热,调整坯管整体温度达到140℃,用以实施膨胀取向。

58.g、坯管膨胀取向:将预热完成后的坯管转移至取向设备16,其通过取向模具161中的固定导气装置162进行固定,随后立即合拢模具,此时取向模具161温度达到70℃,并启动锁紧装置163将坯管牢固地锁紧密封在取向模具161中,防止漏气;然后马上通入90℃热压缩空气,通过调节电磁阀来调节流量大小,使得坯管内部充满压力为1.8mpa、温度为90℃的热压缩空气,此时坯管在环向方向上将进行膨胀取向,直至全部贴合取向模具161型腔。

59.h、取向管冷却成型:完成膨胀取向后通入与热压缩空气压力相同的冷压缩空气,温度为25℃,定型泄压,取出已完成取向的聚乙烯管材,切割两端多余部分形成取向聚乙烯管材成品。

60.对所得取向聚乙烯管材成品进行环向拉伸强度检测,结果见图3。

61.对比例一:

62.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:聚乙烯树脂全部为hdpe,聚乙烯树脂与色母料的质量比为100:5。

63.对所得取向聚乙烯管材成品进行环向拉伸强度检测,结果见图3。

64.环向拉伸强度检测方法:

65.(1)垂直于管材轴线的平行边,制成3个环向拉伸环平行样品,样品宽度为(50

±

2.5)mm,样品需外表面光滑无裂纹缺口;

66.(2)选用合适的开槽设备对环向拉伸环样品的试验点进行对称开槽,见图4,开槽余留距离为(6.35

±

0.15)mm,开槽铣刀半径为(3.175

±

0.15)mm,随后旋转180

°

,再开另一个试验点,2个试验点的连线过试验环的中心点,开槽时要匀速,整个试验面光滑平整,开槽减少区域必须居中,横截面均匀,边缘处无裂口。

67.(3)3个平行样开槽处相对位置沿拉伸环试样均匀分布;

68.(4)环向拉伸试样在温度(23

±

2)℃、相对湿度(50

±

5)%的环境下进行状态调节24h,随后将试样安装在试验工装上,见图5;

69.(5)按照12.7mm/min的速率在卧式拉伸试验机上进行拉伸,记录屈服拉力(即最大拉力),按下列公式计算环向拉伸强度。

[0070][0071]

式中:

[0072]

σ——环向拉伸强度,单位为兆帕(mpa);

[0073]

p——屈服拉力(最大拉力),单位为牛(n);

[0074]

d1,d2——测试位置的实际管材壁厚,单位为毫米(mm);

[0075]

b1,b2——测试位置的实际管材壁厚,单位为毫米(mm)。

[0076]

图2和图3是利用本发明制造的取向自增强聚乙烯管材与未取向普通聚乙烯管材的壁厚及环向拉伸强度对比图,其中聚乙烯管材外径均为110mm,等级sdr11,取向聚乙烯管

材的坯管外径为75mm,壁厚为10mm。运用本发明的取向自增强聚乙烯管材生产工艺的有益效果表现为:聚乙烯管材的壁厚减小36%,如图2所示,有效减少了原材料消耗;同时取向聚乙烯管材的环向拉伸强度最大可提高80%,更好的发挥出聚乙烯管材的环向性能。

[0077]

由图3中对比例一和实施例一的比较可知,实施例一在对比例一的基础上加入lldpe后,所得聚乙烯管材成品环向拉伸强度均值由24.8mpa提高至35.2mpa,效果显著。发明人认为其原因可能是lldpe能使聚乙烯材料具备低自然拉伸比,取向明显均匀所致。

[0078]

由图3中实施例一和实施例二的比较可知,实施例二在实施例一的基础上加入hmwhdpe后,所得聚乙烯管材成品环向拉伸强度均值由35.2mpa提高至44.7mpa。发明人认为其原因可能是hmwhdpe能够诱导通用hdpe大分子取向,提高增强效果所致,但实施例三结果表明,hmwhdpe加量不宜过多,否则会进一步提高加工难度并略微降低环向拉伸强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1