一种抑菌盐酸胍高效结晶干燥工艺的制作方法

1.本技术涉及有机物的提纯技术领域,更具体地说,它涉及一种抑菌盐酸胍高效结晶干燥工艺。

背景技术:

2.盐酸胍的分子式为ch6cln3,熔点为181-183℃,20℃时在水、甲醇和乙醇中的溶解度分别为228g/100g、76g/100g、24g/100g,几乎不溶于丙酮、苯和乙醚。盐酸胍因具有强碱性、高稳定性、较好的生物活性等优良特性,同时具有很好的抗菌性能,其常用作医药、农药、染料及其它有机合成物的中间体,是制造磺胺类药物及叶酸的重要原料。

3.盐酸胍常以双氰胺和铵盐(氯化铵)为原料,在170-230℃下进行熔融反应,得盐酸胍粗品,具体反应方程式如下:h2nc(nh)2cn + 2 nh4cl

ꢀ→ꢀ

2 hn=c(nh2)2·

hcl经上述反应,所得盐酸胍粗品中可能会有副反应生成的三聚氰胺和剩余的原料双氰胺,另外,盐酸胍本身较不稳定,易水解为氨和尿素,因此,盐酸胍粗品中还可能会存在杂质尿素。

4.相关技术中,盐酸胍粗品的纯化,常利用杂质与盐酸胍在水溶液中的溶解度差异,结晶析出固体杂质,并经多次结晶干燥得到盐酸胍精品;但在实际操作过程中,由于各种杂质的含量不同,且溶解度差距较大,为了保证各种杂质最大可能的去除,低浓度的杂质需要较长的结晶成核时间,同时为了获得较高纯度的盐酸胍,常需要反复结晶多次,上述操作会导致盐酸胍粗品纯化的周期较长,产能低,不适合工业化生产。因此,亟需提出一种抑菌盐酸胍高效结晶干燥工艺,以解决盐酸胍粗品纯化周期长,产能低,不适合工业化生产等问题。

技术实现要素:

5.为了解决现有的盐酸胍粗品纯化周期长,产能低,不适合工业化生产等问题,本技术提供了一种抑菌盐酸胍高效结晶干燥工艺。

6.本技术提供了一种抑菌盐酸胍高效结晶干燥工艺,采用如下的技术方案:一种抑菌盐酸胍高效结晶干燥工艺,所述盐酸胍高效结晶干燥工艺包括以下步骤:s1、除杂:分步除去盐酸胍粗品中的杂质,得到盐酸胍溶液;s2、结晶:将盐酸胍溶液浓缩后,降温结晶,过滤获得盐酸胍晶体;s3、干燥:用乙醚洗涤盐酸胍晶体,干燥得到盐酸胍精品。

7.通过采用上述技术方案,本技术的盐酸胍高效结晶干燥工艺包括除杂、结晶以及干燥三大步骤,该工艺操作步骤简单,工艺周期大大缩短,可以有效地除去盐酸胍的杂质,获得更加纯净的盐酸胍精品。

8.优选的,所述步骤s1中除杂的具体操作为:

第一步:将盐酸胍粗品溶解于溶剂中,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;第二步:先将滤渣溶解于温度为40-50℃的正戊醇中,再用硅胶柱层析纯化,收集得到盐酸胍溶液。

9.通过采用上述技术方案,本技术将盐酸胍中的双氰胺、三聚氰胺、尿素等主要杂质分步除去,先利用杂质在溶剂中的溶解性不同,将可溶性的杂质除去,收集含有盐酸胍的滤渣;再通过硅胶层析进一步分离纯化得到盐酸胍溶液。经过两步除杂操作,使最终所得的盐酸胍精品的纯度得到大大提高。

10.优选的,所述溶剂由质量比为(2-4):3的丙酮和乙醚复配而得。

11.通过采用上述技术方案,本技术选用的溶剂由丙酮和乙醚复配而得,盐酸胍不溶于丙酮和乙醚,但丙酮能将含有相同官能团的双氰胺与盐酸胍进行分离,同时加入乙醚能够溶解尿素。通过控制丙酮和乙醚的质量比,能够保证杂质双氰胺与尿素充分溶解,过滤后收集含有盐酸胍的滤渣。

12.优选的,所述盐酸胍粗品与溶剂的质量比为1:(1-2);所述滤渣与正戊醇的质量比为1:(1-3)。

13.通过采用上述技术方案,本技术通过控制盐酸胍粗品与溶剂,滤渣与正戊醇的质量比,能够在保证盐酸胍中杂质充分溶解而除去的同时,避免溶剂浪费,减少环境污染。

14.优选的,所述硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯。

15.优选的,所述硅胶层析采用梯度洗脱,其梯度洗脱规律为石油醚与乙酸乙酯的体积比从(7-9):1到(2-4):1。

16.通过采用上述技术方案,利用盐酸胍和三聚氰胺的极性差异,采用硅胶柱层析法进行分离纯化除去小极性杂质,选用石油醚和乙酸乙酯作为洗脱剂,采用梯度洗脱,并控制洗脱剂的体积比,能够提高分离效果,使得到的盐酸胍的纯度更高。

17.优选的,所述步骤s2中的浓缩采用减压浓缩,浓缩温度为80-90℃,压强为0.07-0.08 mpa,浓缩至溶液密度为1-1.2g/cm3。

18.通过采用上述技术方案,本技术采用减压浓缩的方式,通过控制浓缩的温度和压强,以实现在较低温度下进行溶液蒸发的目的,节省了能源。另外,由于盐酸胍的浓度越高,越有利于溶液中盐酸胍分子间的相互碰撞聚合,利于结晶,但浓度过高,盐酸胍溶液的黏度也增大,反而又不利于盐酸胍晶体的析出,因此,还需要对浓缩后溶液的密度进行了限定。

19.优选的,所述步骤s2中降温结晶的具体操作为:第一步:将盐酸胍溶液的温度以第一次降温速率1-5℃/min降温至40-50℃,随后进行第一次保温结晶,保温时间为30-60min,得到初结晶混合液;第二步:将初结晶混合液以第二次降温速率6-10℃/min降温至20-30℃,随后进行第二次保温结晶,保温时间为30-60min,得到晶体混合液。

20.通过采用上述技术方案,盐酸胍溶液通过降温结晶的形式获得盐酸胍晶体,并在降温结晶阶段分别以两次不同的降温速率进行降温。第一次降温结晶后溶液中会形成盐酸胍晶种,第二次降温结晶的降温速率大于第一次降温速率,快速提高盐酸胍在初结晶混合液中的过饱和度,使盐酸胍尽快结晶出来。两步降温结晶过程中没有添加任何辅助物质,在盐酸胍晶体中不会有任何辅助物质的残留,保证了盐酸胍的纯度和质量。且降温结晶过程

在常压下进行,条件易于控制,更加有利于工业大规模化的生产。

21.优选的,所述步骤s2中降温结晶的具体操作还包括:第一次保温期间不断以200-300r/min的转速进行搅拌,第二次保温期间不进行搅拌。

22.通过采用上述技术方案,在第一次保温期间对盐酸胍溶液进行搅拌,有效防止形成的晶种发生聚结的现象,所得晶种大小均一、粒径适中,最终获得的盐酸胍晶体结构规整,产品质量高;第二次保温期间不进行搅拌,避免了搅拌操作对晶核的形成和生长产生的破坏,从而进一步保证了盐酸胍形成结构规整、质量较高的晶体,保证盐酸胍晶体的纯度。

23.优选的,所述步骤s3的干燥条件为:在真空烘箱中干燥,干燥温度为40-50℃,干燥时间为10-30min。

24.通过采用上述技术方案,盐酸胍易溶于水,置于空气中干燥,易吸收空气中的水分而水解生成杂质,因此本技术在真空烘箱中干燥,同时设置干燥温度和干燥时间,使得洗涤剂乙醚彻底挥发,获得更加纯净的盐酸胍精品。

25.综上所述,本技术具有以下有益效果:本技术的抑菌盐酸胍高效结晶干燥工艺,包括除杂、结晶以及干燥三大步骤,该工艺操作步骤简单,工艺周期大大缩短,生产成本低,且工艺效率高,可以有效地除去盐酸胍的杂质,所得盐酸胍的纯度高、产率高,抑菌效果佳,适合工业化生产。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.实施例1-5提供了一种抑菌盐酸胍高效结晶干燥工艺的制备方法。

28.实施例1一种抑菌盐酸胍高效结晶干燥工艺,包括以下步骤:s1、除杂:先将100g盐酸胍粗品溶解于100g溶剂,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;再将滤渣溶解于温度为40℃的正戊醇中,最后用硅胶柱层析纯化,收集得到盐酸胍溶液;其中,溶剂由质量比为2:3的丙酮和乙醚复配而得;滤渣与正戊醇的质量比为1:1;硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚与乙酸乙酯的体积比从7:1到2:1。

29.s2、结晶:先采用减压浓缩,浓缩温度为80℃,压强为0.08mpa,浓缩至盐酸胍溶液密度为1g/cm3;再以第一次降温速率1℃/min降温至50℃,随后进行第一次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率10℃/min降温至20℃,并进行第二次保温结晶,保温时间为30min,得到晶体混合液;最后进行过滤,获得盐酸胍晶体;s3、干燥:先用乙醚洗涤盐酸胍晶体,再将盐酸胍晶体真空烘箱中干燥,干燥温度为40℃,干燥时间为30min,得到盐酸胍精品。

30.实施例2一种抑菌盐酸胍高效结晶干燥工艺,包括以下步骤:s1、除杂:先将100g盐酸胍粗品溶解于120g溶剂,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;再将滤渣溶解于温度为43℃的正戊醇中,最后用硅胶柱层析纯化,收

集得到盐酸胍溶液;其中,溶剂由质量比为5:6的丙酮和乙醚复配而得;滤渣与正戊醇的质量比为2:3;硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚与乙酸乙酯的体积比从8:1到3:1。

31.s2、结晶:先采用减压浓缩,浓缩温度为82℃,压强为0.078 mpa,浓缩至盐酸胍溶液密度为1.12g/cm3;再以第一次降温速率2℃/min降温至48℃,随后进行第一次保温结晶,保温时间为40min,并以280r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率9℃/min降温至22℃,并进行第二次保温结晶,保温时间为38min,得到晶体混合液;最后进行过滤,获得盐酸胍晶体;s3、干燥:先用乙醚洗涤盐酸胍晶体,再将盐酸胍晶体真空烘箱中干燥,干燥温度为42℃,干燥时间为28min,得到盐酸胍精品。

32.实施例3一种抑菌盐酸胍高效结晶干燥工艺,包括以下步骤:s1、除杂:先将100g盐酸胍粗品溶解于150g溶剂,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;再将滤渣溶解于温度为45℃的正戊醇中,最后用硅胶柱层析纯化,收集得到盐酸胍溶液;其中,溶剂由质量比为1:1的丙酮和乙醚复配而得;滤渣与正戊醇的质量比为1:2;硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚与乙酸乙酯的体积比从9:1到4:1。

33.s2、结晶:先采用减压浓缩,浓缩温度为85℃,压强为0.075 mpa,浓缩至盐酸胍溶液密度为1.15g/cm3;再以第一次降温速率2.5℃/min降温至45℃,随后进行第一次保温结晶,保温时间为48min,并以250r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率8℃/min降温至25℃,并进行第二次保温结晶,保温时间为50min,得到晶体混合液;最后进行过滤,获得盐酸胍晶体;s3、干燥:先用乙醚洗涤盐酸胍晶体,再将盐酸胍晶体真空烘箱中干燥,干燥温度为45℃,干燥时间为20min,得到盐酸胍精品。

34.实施例4一种抑菌盐酸胍高效结晶干燥工艺,包括以下步骤:s1、除杂:先将100g盐酸胍粗品溶解于180g溶剂,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;再将滤渣溶解于温度为48℃的正戊醇中,最后用硅胶柱层析纯化,收集得到盐酸胍溶液;其中,溶剂由质量比为7:6的丙酮和乙醚复配而得;滤渣与正戊醇的质量比为2:5;硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚与乙酸乙酯的体积比从7:1到4:1。

35.s2、结晶:先采用减压浓缩,浓缩温度为88℃,压强为0.073 mpa,浓缩至盐酸胍溶液密度为1.18g/cm3;再以第一次降温速率4℃/min降温至42℃,随后进行第一次保温结晶,保温时间为54min,并以220r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率7℃/min降温至28℃,并进行第二次保温结晶,保温时间为56min,得到晶体混合液;最后进行过滤,获得盐酸胍晶体;

s3、干燥:先用乙醚洗涤盐酸胍晶体,再将盐酸胍晶体真空烘箱中干燥,干燥温度为48℃,干燥时间为15min,得到盐酸胍精品。

36.实施例5一种抑菌盐酸胍高效结晶干燥工艺,包括以下步骤:s1、除杂:先将100g盐酸胍粗品溶解于200g溶剂,充分搅拌,直到粗品无法再继续溶解,过滤,收集滤渣;再将滤渣溶解于温度为50℃的正戊醇中,最后用硅胶柱层析纯化,收集得到盐酸胍溶液;其中,溶剂由质量比为4:3的丙酮和乙醚复配而得;滤渣与正戊醇的质量比为1:3;硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚与乙酸乙酯的体积比从9:1到2:1。

37.s2、结晶:先采用减压浓缩,浓缩温度为90℃,压强为0.07 mpa,浓缩至盐酸胍溶液密度为1.2g/cm3;再以第一次降温速率5℃/min降温至40℃,随后进行第一次保温结晶,保温时间为60min,并以200r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率6℃/min降温至30℃,并进行第二次保温结晶,保温时间为60min,得到晶体混合液;最后进行过滤,获得盐酸胍晶体;s3、干燥:先用乙醚洗涤盐酸胍晶体,再将盐酸胍晶体真空烘箱中干燥,干燥温度为50℃,干燥时间为10min,得到盐酸胍精品。

38.为了验证本技术提供的一种抑菌盐酸胍高效结晶干燥工艺,所获得盐酸胍精品的产品品质,申请人设置了对比例1-12,其中:对比例1对比例1,同实施例1,不同之处仅在于:步骤s1中的溶剂为100g丙酮。

39.对比例2对比例2,同实施例1,不同之处仅在于:步骤s1中的溶剂为100g乙醚。

40.对比例3对比例3,同实施例1,不同之处仅在于:步骤s1中硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用等度洗脱,石油醚与乙酸乙酯的体积比2:1。

41.对比例4对比例4,同实施例1,不同之处仅在于:步骤s1中硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用等度洗脱,石油醚与乙酸乙酯的体积比7:1。

42.对比例5对比例5,同实施例1,不同之处仅在于:步骤s1中硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,石油醚与乙酸乙酯的体积比从2:1到7:1。

43.对比例6对比例6,同实施例1,不同之处仅在于:步骤s2中不进行减压浓缩,直接将盐酸胍溶液升温至80℃。

44.对比例7对比例7,同实施例1,不同之处仅在于:步骤s2中盐酸胍溶液浓缩至溶液密度为1.5g/cm3。

45.对比例8

对比例8,同实施例1,不同之处仅在于:步骤s2中降温结晶的具体操作为:以降温速率1℃/min降温至20℃,随后进行保温结晶,保温时间为60min,并以300r/min的转速进行搅拌,得到晶体混合液。

46.对比例9对比例9,同实施例1,不同之处仅在于:步骤s2中降温结晶的具体操作为:以第一次降温速率10℃/min降温至50℃,随后进行第一次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率10℃/min降温至20℃,并进行第二次保温结晶,保温时间为30min,得到晶体混合液。

47.对比例10对比例10,同实施例1,不同之处仅在于:步骤s2中降温结晶的具体操作为:以第一次降温速率10℃/min降温至50℃,随后进行第一次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率1℃/min降温至20℃,并进行第二次保温结晶,保温时间为30min,得到晶体混合液。

48.对比例11对比例11,同实施例1,不同之处仅在于:步骤s2中降温结晶的具体操作为:以第一次降温速率1℃/min降温至50℃,随后进行第一次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到初结晶混合液;然后将初结晶混合液以第二次降温速率10℃/min降温至20℃,随后进行第二次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到晶体混合液。

49.对比例12对比例12,同实施例1,不同之处仅在于:步骤s2中降温结晶的具体操作为:以第一次降温速率1℃/min降温至50℃,随后进行第一次保温结晶,保温时间为30min,得到初结晶混合液;然后将初结晶混合液以第二次降温速率10℃/min降温至20℃,随后进行第二次保温结晶,保温时间为30min,并以300r/min的转速进行搅拌,得到晶体混合液。

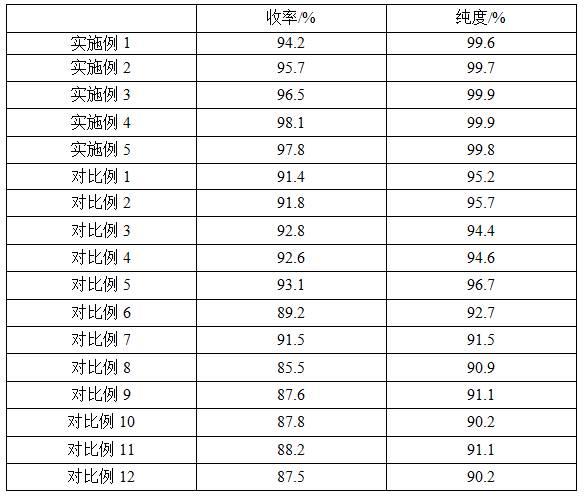

50.其中,分别检测本技术实施例1-5和对比例1-12中制得的盐酸胍精品的收率、纯度,得出如下结果参数,具体见表1。

51.根据公式:收率=(盐酸胍精品质量/盐酸胍粗品质量)

×ꢀ

100%,计算收率;通过hplc测定盐酸胍精品的纯度。

52.表1:

由上述表1显示数据可知:本技术实施例1-5中所制得的盐酸胍精品的收率和纯度远高于对比例1-12中所制得的盐酸胍精品。

53.由实施例1以及对比例1、2可知:实施例1在除杂过程中,选用乙醚和丙酮进行复配作为溶剂,较对比例1、2,实施例1所制得的盐酸胍精品的收率和纯度都得到了提高。

54.由实施例1以及对比例3-5可知:实施例1中硅胶柱层析选用的洗脱剂为石油醚和乙酸乙酯,采用梯度洗脱,梯度变化规律为石油醚:乙酸乙酯的体积比从7:1到2:1,较对比例3-5,实施例1的纯化效果好,所得盐酸胍精品的产品质量高。

55.由实施例1以及对比例6、7可知:实施例1中采用减压浓缩,浓缩至盐酸胍溶液密度为1g/cm3,较对比例6、7,实施例1制得的盐酸胍精品的收率和纯度明显优于对比例6、7。

56.由实施例1以及对比例8-12可知:实施例1中的降温结晶过程中,采用两次降温结晶,且第二次降温速率大于第一次降温速率,同时在第一次保温期间,对盐酸胍溶液进行搅拌,较对比例8-12,实施例1制得的盐酸胍精品的收率高且纯度大。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1