一种聚丙烯、氢氧化铝复合管及其制备方法与流程

1.本发明涉及管材改性制备技术领域,具体的说,涉及一种聚丙烯、氢氧化铝复合管及其制备方法。

背景技术:

2.我国已经建立了以聚氯乙烯(pvc)管、聚乙烯(pe)管和聚丙烯(pp)管为主的塑料管道加工和应用产业。从材料上看,pvc-u、pe和pp通用塑料仍是最大的品种,pp管道约占总量的10%左右。pp管材中pp-r为主要品种,它主要应用在建筑物内的冷、热水输送上。在pp成型过程中,将硅酸盐、碳酸钙、二氧化硅、纤维素、玻璃纤维等填料填充于聚合物中,达到pp耐热性提高、成本降低、刚性提高、成型收缩率降低等,但pp冲击强度、伸长率也会随之降低。

3.氢氧化铝是用量最大和应用最广的无机阻燃添加剂。氢氧化铝作为阻燃剂不仅能阻燃,而且可以防止发烟、不产生滴下物、不产生有毒气体。因此,获得较广泛的应用,使用量也在逐年增加。

4.目前氢氧化铝纳米化现有技术存在氢氧化铝和纳米粒子分散不均、纳米粒子容易团聚等问题,而采用固-液雾化气流干燥法制备纳米改性氢氧化铝,通过溶胶-凝胶法原位生长的纳米二氧化钛溶胶,喷涂雾化均匀分散在氢氧化铝表面,可使纳米粒子和氢氧化铝一起在聚丙烯、氢氧化铝复合管中均匀分布。

技术实现要素:

5.本发明为了解决现有技术中存在的缺陷,采用固-液雾化气流干燥法将氢氧化铝纳米改性,提供了一种高刚高韧、阻燃、防止发烟等性能的聚丙烯、氢氧化铝复合管及其制备方法。

6.一种聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯120~150份、纳米改性氢氧化铝70~100份、滑石粉60~90份、硬脂酸1~4份、偶联剂1~3份、相容剂2~4份、抗氧剂2~6份、聚乙烯蜡2~4份、色母料6~12份。

7.优选的,聚丙烯、氢氧化铝复合管的配方中,所述相容剂为环状酸酐型、羧酸型、环氧型、酰亚胺型、低分子型其中任一一种。

8.优选的,聚丙烯、氢氧化铝复合管的配方中,所述抗氧剂为为过氧化物分解型抗氧剂、自由基清除型抗氧剂、金属减活型抗氧剂。

9.在以上技术方案的基础上,优选的,所述纳米改性氢氧化铝的制备方法:采用固-液雾化气流干燥法制备。通过溶胶-凝胶法原位生长合成纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝。

10.进一步地,纳米改性氢氧化铝的制备方法中,所述纳米二氧化钛溶胶的合成方法

为以下方法中的其中一种:

11.方法一:以化学纯的有机钛酸丁脂[ti(oc4h9)4]为前驱体,将其溶于无水乙醇中,缓慢加水使[ti(oc4h9)4]水解,得到稳定的ti02溶胶。生产中原料物质的量比n[ti(oc4h9)4]:n[etoh]:n[h2o]=3:4:3;

[0012]

方法二:以钛酸丁酯为主原料,将定量的钛酸丁酯和蒸馏水分别溶于乙醇中,然后在剧烈的电磁搅拌情况下将二者缓慢混合,采用成分变化、温度变化以及加入少量的添加剂来控制凝胶时间。生产中原料物质的量投料比为钛酸丁酯:乙醇:蒸馏水=1:15:1;

[0013]

方法三:取一定量的ti(so4)2溶液,加入几滴十二烷基苯磺酸钠(sdbs)溶液搅拌,同时以一定速度滴加naoh溶液,形成白色氧化物沉淀,用去离子水反复洗涤后,加入一定量的胶溶剂hci溶液,使体系进行胶溶;

[0014]

方法四:以无机钛盐[ti(no3)4]为前驱体,聚乙二醇和淀粉作为分散剂,用溶胶凝胶法得到纳米tio2溶胶。

[0015]

优选的,聚丙烯、氢氧化铝复合管的配方中,所述偶联剂为kh550、kh560、kh570、钛酸酯偶联剂201、钛酸酯偶联剂401、铝酸酯偶联剂f-1、硼酸酯ld-100p、硼酸酯偶联剂sb182中的一种。

[0016]

优选的,聚丙烯、氢氧化铝复合管采用锥双螺杆挤出机挤出成型。

[0017]

本发明还提供了一种聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0018]

步骤一:固-液雾化气流干燥法制备纳米改性氢氧化铝:通过溶胶-凝胶法原位生长合成纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝;

[0019]

步骤二:按照质量份数称取原料后常温混料机进行共混,得原料混合物;

[0020]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品;

[0021]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0022]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0023]

进一步地,步骤三中挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

[0024]

本发明将聚丙烯原料与纳米改性后的氢氧化铝通过热加工制备出复合管材,引入纳米粒子改善聚丙烯树脂与氢氧化铝的相容性,提高聚丙烯、氢氧化铝复合材料的断裂伸长率和冲击韧性等,并且让pp管材具有阻燃和防止发烟的性能,在火灾防护、安全保障方面发挥重要作用。

[0025]

上述聚丙烯、氢氧化铝复合管,具有高刚高韧、阻燃、防止发烟等性能。

[0026]

本发明的有益效果是:

[0027]

1本发明采用固-液雾化气流干燥法制备纳米改性氢氧化铝,通过溶胶-凝胶法原位生长的纳米二氧化钛溶胶,在氢氧化铝表面均匀分散,纳米粒子在聚丙烯、氢氧化铝复合管中均匀分布。

[0028]

2本发明的聚丙烯、氢氧化铝复合管中的纳米粒子,促进了聚丙烯与氢氧化铝的界面结合力,提高了复合材料的整体性能,使聚丙烯、氢氧化铝复合管具有高刚高韧、相容性、耐候性能好的特点。

[0029]

3本发明的聚丙烯、氢氧化铝复合管成型结晶时以纳米改性氢氧化铝和聚丙烯分别为结晶成核剂形成两种结晶体,显著降低结晶温度。

附图说明

[0030]

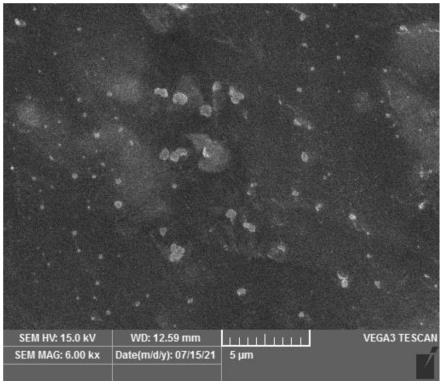

附图1为本发明实施例一的管材的微观纤维图。

[0031]

附图2为本发明实施例一至四的dsc温度图。

具体实施方式

[0032]

为了使本领域的技术人员更好地理解发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

[0033]

本发明的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯120~150份、纳米改性氢氧化铝70~100份、滑石粉60~90份、硬脂酸1~4份、偶联剂1~3份、相容剂2~4份、抗氧剂2~6份、聚乙烯蜡2~4份、色母料6~12份。每一份质量份数优选的为1g、10g、100g其中一种。

[0034]

在以上技术方案的基础上,优选的,所述纳米改性氢氧化铝的制备方法:采用固-液雾化气流干燥法制备。通过溶胶-凝胶法原位生长合成纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉外,经过干燥得到纳米改性氢氧化铝。

[0035]

纳米改性氢氧化铝的制备方法中,所述纳米二氧化钛溶胶的合成方法为以下方法中的其中一种:

[0036]

方法一:以化学纯的有机钛酸丁脂[ti(oc4h9)4]为前驱体,将其溶于无水乙醇中,缓慢加水使[ti(oc4h9)4]水解,得到稳定的ti02溶胶。生产中原料物质的量比n[ti(oc4h9)4]:n[etoh]:n[h2o]=3:4:3;

[0037]

方法二:以钛酸丁酯为主原料,将定量的钛酸丁酯和蒸馏水分别溶于乙醇中,然后在剧烈的电磁搅拌情况下将二者缓慢混合,采用成分变化、温度变化以及加入少量的添加剂来控制凝胶时间。生产中原料物质的量投料比为钛酸丁酯:乙醇:蒸馏水=1:15:1;

[0038]

方法三:取一定量的ti(so4)2溶液,加入几滴十二烷基苯磺酸钠(sdbs)溶液搅拌,同时以一定速度滴加naoh溶液,形成白色氧化物沉淀,用去离子水反复洗涤后,加入一定量的胶溶剂hci溶液,使体系进行胶溶;

[0039]

方法四:以无机钛盐[ti(no3)4]为前驱体,聚乙二醇和淀粉作为分散剂,用溶胶凝胶法得到纳米tio2溶胶。

[0040]

聚丙烯、氢氧化铝复合管的配方中,所述偶联剂为kh550、kh560、kh570、钛酸酯偶联剂201、钛酸酯偶联剂401、铝酸酯偶联剂f-1、硼酸酯ld-100p、硼酸酯偶联剂sb182中的一种。

[0041]

聚丙烯、氢氧化铝复合管采用锥双螺杆挤出机挤出成型。

[0042]

本发明还提供了一种聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0043]

步骤一:固-液雾化气流干燥法制备纳米改性氢氧化铝:通过溶胶-凝胶法原位生长合成纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细

粉中,经过干燥得到纳米改性氢氧化铝;

[0044]

步骤二:按照质量份数称取原料后常温混料机进行共混,得原料混合物;

[0045]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品;

[0046]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0047]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0048]

步骤三中挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

[0049]

纳米粒子在直接混料时容易出现团聚、混料不均的问题。采用本发明生产的纳米改性氢氧化铝团聚量少,混料均匀。

[0050]

本发明生产的纳米改性氢氧化铝具有方便快捷、可连续、可调节、分散效果好等优点。纳米颗粒原位生长包覆在氢氧化铝表面,增大了氢氧化铝表面的粗糙度,不仅提高了比表面积,而且提高了表面的化学活性,这都可以提高树脂与氢氧化铝的界面结合强度。此外,氢氧化铝可作为成核剂,促进pp的结晶温度和结晶速度提高,结晶度更高,晶粒尺寸更小,这都可以大大提高材料的韧性,达到刚韧平衡的效果。

[0051]

实施例一

[0052]

本实施例的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯4500g、纳米改性氢氧化铝2100g、滑石粉1800g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂90g、聚乙烯蜡60g、色母料240g。

[0053]

聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0054]

步骤一:采用固-液雾化气流干燥法制备纳米改性氢氧化铝:以化学纯的有机钛酸丁脂[ti(oc4h9)4]为前驱体,将其溶于无水乙醇中,缓慢加水使[ti(oc4h9)4]水解,得到稳定的ti02溶胶,将溶胶-凝胶法原位生长合成的纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝;

[0055]

步骤二:按照聚丙烯4500g、纳米改性氢氧化铝2100g、滑石粉1800g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂90g、聚乙烯蜡60g、色母料240g的重量份数称取原料;

[0056]

先将聚丙烯、偶联剂(钛酸酯偶联剂201)、相容剂、色母料常温搅拌5分钟,再加入硬脂酸、聚乙烯蜡、抗氧剂继续常温搅拌5分钟,最后加入纳米改性氢氧化铝、滑石粉常温搅拌混合均匀,得原料混合物;

[0057]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品。挤出的各个段区的塑化温度为:下料段170℃、塑化段230℃、均化段200℃、流道210℃、模具210℃;

[0058]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0059]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0060]

图1为实施例一所得的聚丙烯、氢氧化铝复合管的微观纤维图。

[0061]

从管材的断面sem图可以看出,采用固-液雾化气流干燥法工艺制备的纳米改性氢氧化铝,通过溶胶-凝胶法原位生长的纳米二氧化钛溶胶,喷涂雾化均匀分散在氢氧化铝表面,聚丙烯、氢氧化铝复合管中的纳米改性氢氧化铝分散均匀,粒子之间没有明显的团聚。

[0062]

实施例二

[0063]

本实施例的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材

质相同,包括如下质量份数的组分:聚丙烯3600g、纳米改性氢氧化铝3000g、滑石粉2700g、硬脂酸120g、偶联剂90g、相容剂120g、抗氧剂150g、聚乙烯蜡120g、色母料360g。

[0064]

聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0065]

步骤一:采用固-液雾化气流干燥法制备纳米改性氢氧化铝:以钛酸丁酯为主原料,将定量的钛酸丁酯和蒸馏水分别溶于乙醇中,然后在剧烈的电磁搅拌情况下将二者缓慢混合,采用成分变化、温度变化以及加入少量的添加剂来控制凝胶时间,得到稳定的纳米ti02溶胶,将溶胶-凝胶法原位生长合成的纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝;

[0066]

步骤二:按照聚丙烯3600g、纳米改性氢氧化铝3000g、滑石粉2700g、硬脂酸120g、偶联剂90g、相容剂120g、抗氧剂150g、聚乙烯蜡120g、色母料360g的重量份数称取原料;

[0067]

先将聚丙烯、偶联剂(钛酸酯偶联剂401)、相容剂、色母料常温搅拌5分钟,再加入硬脂酸、聚乙烯蜡、抗氧剂继续常温搅拌5分钟,最后加入纳米改性氢氧化铝、滑石粉常温搅拌混合均匀,得原料混合物;

[0068]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品。挤出的各个段区的塑化温度为:下料段160℃、塑化段220℃、均化段190℃、流道200℃、模具200℃;

[0069]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0070]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0071]

实施例三

[0072]

本实施例的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯3600g、纳米改性氢氧化铝3000g、滑石粉1800g、硬脂酸60g、偶联剂90g、相容剂90g、抗氧剂150g、聚乙烯蜡90g、色母料300g。

[0073]

一种聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0074]

步骤一:采用固-液雾化气流干燥法制备纳米改性氢氧化铝:取一定量的ti(so4)2溶液,加入几滴十二烷基苯磺酸钠(sdbs)溶液搅拌,同时以一定速度滴加naoh溶液,形成白色氧化物沉淀,用去离子水反复洗涤后,加入一定量的胶溶剂hci溶液,使体系进行胶溶,得到稳定的ti02溶胶,将溶胶-凝胶法原位生长合成的纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝;

[0075]

步骤二:按照聚丙烯3600g、纳米改性氢氧化铝3000g、滑石粉1800g、硬脂酸60g、偶联剂90g、相容剂90g、抗氧剂150g、聚乙烯蜡90g、色母料300g的重量份数称取原料;

[0076]

先将聚丙烯、偶联剂(铝酸酯偶联剂f-1)、相容剂、色母料常温搅拌5分钟,再加入硬脂酸、聚乙烯蜡、抗氧剂继续常温搅拌5分钟,最后加入纳米改性氢氧化铝、滑石粉常温搅拌混合均匀,得原料混合物;

[0077]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品。挤出的各个段区的塑化温度为:下料段170℃、塑化段210℃、均化段200℃、流道210℃、模具210℃;

[0078]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0079]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0080]

实施例四

[0081]

本实施例的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯3900g、纳米改性氢氧化铝2400g、滑石粉2400g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂120g、聚乙烯蜡60g、色母料270g。

[0082]

聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0083]

步骤一:采用固-液雾化气流干燥法制备纳米改性氢氧化铝:以无机钛盐[ti(no3)4]为前驱体,聚乙二醇和淀粉作为分散剂,用溶胶凝胶法得到纳米tio2溶胶,将溶胶-凝胶法原位生长合成的纳米二氧化钛溶胶,在鼓风干燥塔内自上而下喷洒雾化分散。氢氧化铝细粉则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于氢氧化铝细粉中,经过干燥得到纳米改性氢氧化铝;

[0084]

步骤二:按照聚丙烯3900g、纳米改性氢氧化铝2400g、滑石粉2400g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂120g、聚乙烯蜡60g、色母料270g的重量份数称取原料;

[0085]

先将聚丙烯、偶联剂(硼酸酯ld-100p)、相容剂、色母料常温搅拌5分钟,再加入硬脂酸、聚乙烯蜡、抗氧剂继续常温搅拌5分钟,最后加入纳米改性氢氧化铝、滑石粉常温搅拌混合均匀,得原料混合物;

[0086]

步骤三:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品。挤出的各个段区的塑化温度为:下料段150℃、塑化段200℃、均化段200℃、流道210℃、模具210℃;

[0087]

步骤四:初产品拉伸后按照规格切割,得中间产品;

[0088]

步骤五:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0089]

对比例五

[0090]

本对比例的聚丙烯、氢氧化铝复合管,设置了内层管和外层管,内层管和外层管材质相同,包括如下质量份数的组分:聚丙烯3900g、氢氧化铝2400g、滑石粉2400g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂120g、聚乙烯蜡60g、色母料270g。

[0091]

常规聚丙烯、氢氧化铝复合管的制备方法,包括如下制备步骤:

[0092]

步骤一:按照聚丙烯3900g、氢氧化铝2400g、滑石粉2400g、硬脂酸60g、偶联剂60g、相容剂90g、抗氧剂120g、聚乙烯蜡60g、色母料270g的重量份数称取原料;

[0093]

先将聚丙烯、偶联剂(硼酸酯ld-100p)、相容剂、色母料常温搅拌5分钟,再加入硬脂酸、聚乙烯蜡、抗氧剂继续常温搅拌5分钟,最后加入氢氧化铝、滑石粉常温搅拌混合均匀,得原料混合物;

[0094]

步骤二:将原料混合物送入锥双螺杆挤出机挤出后经模具成型,得初产品。挤出的各个段区的塑化温度为:下料段150℃、塑化段200℃、均化段200℃、流道210℃、模具210℃;

[0095]

步骤三:初产品拉伸后按照规格切割,得中间产品;

[0096]

步骤四:中间产品经扩口得聚丙烯、氢氧化铝复合管。

[0097]

将实施例一至四和对比例五的聚丙烯、氢氧化铝复合管进行外观、拉伸强度、维卡软化温度、纵向回缩率、落锤冲击实验的检测。经检测,所制得的聚丙烯、氢氧化铝复合管各项性能对比如下表1:

[0098]

表1聚丙烯、氢氧化铝复合管各项性能对比

[0099][0100][0101]

从上表我们可以得知,本发明的聚丙烯、氢氧化铝复合管由于采用溶胶-凝胶法原位生长的工艺合成纳米二氧化钛溶胶,并通过固-液雾化气流干燥法制备纳米改性氢氧化铝,将纳米二氧化钛溶胶与氢氧化铝作用并均匀分散,制备出纳米改性氢氧化铝,进一步生产制备出聚丙烯、氢氧化铝复合管,提高了整体性能。聚丙烯、氢氧化铝复合管具有高刚高韧、相容性、耐候性能好的特点。

[0102]

图2为降温速率5℃/min时,实施例一至四的复合材料的的降温结晶(dsc)曲线。可以看出纳米改性氢氧化铝加入使得结晶曲线逐渐出现双峰,第一个结晶峰出现在105-108℃左右,第二个结晶峰出现在95-98℃左右。且随着纳米改性氢氧化铝含量的增加聚丙烯的结晶峰向低温移动。双峰出现表明聚丙烯与纳米改性氢氧化铝共混后,复合材料体系中的两个组分独自结晶,形成两种晶型,结晶温度向低温移动。证明随着纳米改性氢氧化铝的添加,两个特征峰形成两种结晶晶核并对结晶产生显著影响。

[0103]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1