一种具有香榧风味白酒的制备方法

1.本发明涉及一种酿酒工艺,更具体地说,它涉及一种具有香榧风味白酒的制备方法。

背景技术:

2.目前,香榧主要作为干果产品,种类单一,消费市场主要集中在江浙沪及少数周边地区,市场饱和度有限,香榧产业维持在30亿元左右。随着香榧种植面积和投产面积的逐步增加,作为干果的香榧需求量日趋饱和,香榧价格逐年降低,香榧干果由最高600元/公斤降至200元/每斤,开发香榧深加工产品的科技和市场要求越来越明显。另外,商品化的香榧干果对香榧的大小形状要求较高,不符合干果大小要求的外香榧籽利用率很低。野生香榧面积体量大,口感差,原料价格只有香榧籽的1/10,野生香榧一直没有得到很好的开发利用。特别是压榨香榧油后的脱脂饼粕,榨油后的香榧饼粕几乎含有除少量油脂以外的所有营养成分,是生产榧基食品的优质原料,可用于香榧酒生产,能显著提高香榧的综合效益。但是在进行香榧酒酿造过程中,由于香榧发酵后粘粘在一起,装入蒸馏器酿酒的过程中通气性不佳,物料蒸馏不彻底,导致出酒率低。

技术实现要素:

3.为了克服上述不足,本发明提供了一种具有香榧风味白酒的制备方法,利用香榧榨油饼粕为发酵原料,经蒸馏获得具有香榧风味的白酒,该白酒具有明显香榧风味,口感香醇、柔和,蒸馏过程中物料通气性好,物料蒸馏彻底,出酒率高。

4.为了解决上述技术问题,本发明采用以下技术方案:一种具有香榧风味白酒的制备方法,包括以下步骤:s1,将香榧饼粕进行粉碎,得香榧粉;s2,将红曲米粉碎,加水备用;并将香榧粉、红曲米、根霉、玉米淀粉混合,25-30℃培养;s3,将香榧粉加水浸泡,浸泡完成后与谷壳混合并进行气蒸;s4,待s3所得物料冷却至20-30℃时加入s2所得物料,并和酿酒酵母混合拌匀;s5,将s4所得物料装入发酵缸进行发酵,环境温度保持在20-25℃,发酵45-60天;s6,将s5所得物料装入蒸馏器进行蒸馏出酒,控制馏出酒温为20-25℃,蒸汽压力为0.08-0.15mpa。

5.本发明采用香榧压榨后的香榧饼粕作为原料生产香榧酒,使香榧的生产链得到延伸,达到提高香榧综合生产效益的目的,且生产出的白酒醇厚丰满,余味较长,且具有显著的香榧风味。在堆积、发酵时将香榧粉、红曲米、根霉预培养,增加酒曲对香榧粉的适应力,而香榧黑衣本身具有一定的抑菌能力,可以抑制杂菌的生长。将谷壳,香榧粉气蒸,不仅有利于香榧风味物质的产生,而且有利于蒸馏出果胶类物质,降低甲醇的产量。蒸汽压力控制在0.08-0.15mpa,有利于蒸汽渗透到原料的各个位置,物料的通气性好,蒸馏彻底,出酒率

高。

6.本发明利用香榧榨油饼粕为发酵原料,经蒸馏获得具有香榧风味的白酒,该白酒具有明显香榧风味,口感香醇、柔和,蒸馏过程中物料通气性好,物料蒸馏彻底,出酒率高。

7.作为优选,s6中得到的白酒贮存在陶罐中3-5年。白酒贮存一定时间能够提高品质。

8.作为优选,s2中红曲米加入一倍的水。红曲米粉碎后加适量水,便于混合搅拌。

9.作为优选,s2中香榧粉、红曲米、根霉、玉米淀粉的重量比为50:4:1:4。物料配比适量,保证白酒的品质。

10.作为优选,s4中加水搅拌。香榧粉的吸水能力强,s4中加水搅拌,使搅拌更加均匀。

11.作为优选,s3中香榧粉加两倍的水浸泡10-15小时。香榧粉浸泡后软化,便于后续的发酵。

12.作为优选,所需原料的重量份为:香榧饼粕200-400份,红曲米20-30份,根霉5-10份,谷壳35-50份,玉米淀粉20-30份,酿酒酵母1-2份,山泉水600-800份。

13.各个物料配比合理,从而保证酿造的白酒的品质。

14.作为优选,s6中,在s5所得的物料中加入通气球,通气球混合在物料中,通气球和物料一起装到蒸馏器中,通气球上设置若干相互连通的通气孔,通气孔贯穿到通气球表面。

15.通气球与物料混合后在进行蒸馏,蒸馏过程中,蒸汽通入物料中,由于通气球的存在,大大提高了物料的通气性能,避免物料粘粘在一起导致的通气不畅现象,使物料的蒸馏更加彻底,提高出酒率。

16.作为优选,蒸馏器包括蒸馏筒、出气管,蒸馏筒内安装网板和隔板,隔板和网板之间形成储气腔,隔板和网板之间连接定位套;出气管与定位套活动套装在一起,出气管上设有若干支管,支管上设置若干出气孔,支管设置在网板上方,出气管下端连接用于驱动出气管上下移动的驱动机构,定位套内壁上设有导柱,出气管外壁上设有螺旋导槽,导柱端部适配插装在螺旋导槽中;s6中,物料放置在网板上,蒸汽输入到储气腔内并穿过网板与物料接触,同时蒸汽输送到出气管中并从支管上的出气孔排出到物料中;驱动机构带动出气管升降移动同时使出气管转动,支管对物料进行搅动。

17.蒸馏过程中,蒸汽输送到储气腔内,蒸汽通过网板上的网孔渗入物料中,同时驱动机构驱动出气管上下移动,出气管上的螺旋导槽滑过导柱,实现出气管一边升降移动一边转动,蒸汽输送到出气管中并从支管上的出气孔排出到物料中,支管一边对物料进行搅动,一边通入蒸汽,避免物料粘粘在一起,提高物料的通气性,使物料的蒸馏更加彻底,提高出酒率。

18.作为优选,驱动机构包括进气筒、活塞缸,进气筒内安装切换活塞,活塞缸内安装升降活塞,进气筒上下两端分别设有上出气口、下出气口,活塞缸上下两端分别设有上进气口、下进气口,上出气口和上进气口连通,下出气口和下进气口连通,切换活塞外壁上设有通气环腔,通气环腔与进气筒底部连通,进气筒底部设置蒸汽输入口,升降活塞上设有中空的活塞杆,活塞杆上端延伸出活塞缸并与出气管转动连接,升降活塞上设有进气腔,活塞杆连通在进气腔和出气管之间;升降活塞外壁上下两端位置均设有通气环槽,通气环槽和进气腔之间设置通孔,通气环槽内安装密封圈,密封圈可在通气环槽内上下移动,升降活塞上下两端边缘均设有进气缺口,密封圈可盖合进气缺口;活塞杆上连接驱动杆,切换活塞上连

接伸出进气筒上端的连接杆,连接杆上安装上顶板、下顶板,驱动杆设置在上顶板和下顶板之间。

19.蒸汽通过蒸汽输入口进入到进气筒内,进入通气环腔,经下出气口、下进气口后输送到活塞缸内升降活塞下方腔体中,推动升降活塞向上移动,出气管被向上推动。此时升降活塞下端位置的密封圈紧密盖合进气缺口,而升降活塞上端位置的密封圈靠合在通气环槽下端,密封圈与进气缺口分离,活塞缸内升降活塞上方的蒸汽通过升降活塞上端位置的进气缺口、通气环槽、通孔进入进气腔,经中空的活塞杆后输送到出气管内,最后从支管上的出气孔排出。活塞杆向上移动一定距离后,驱动杆抵接到上顶板上,将切换活塞向上拉起,使上出气口与通气环腔连通,实现流道的切换,此时蒸汽经上出气口、上进气口输送到活塞缸内升降活塞上方腔体中,推动升降活塞向下移动,出气管被向下拉动。此时升降活塞上端位置的密封圈紧密盖合进气缺口,而升降活塞下端位置的密封圈靠合在通气环槽上端,密封圈与进气缺口分离,活塞缸内升降活塞下方的蒸汽通过升降活塞下端位置的进气缺口、通气环槽、通孔进入进气腔,经中空的活塞杆后输送到出气管内,最后从支管上的出气孔排出。活塞杆向下移动一定距离后,驱动杆抵接到下顶板上,将切换活塞向下推动,使下出气口与通气环腔连通,实现流道的切换。如此循环,实现切换活塞、升降活塞的升降移动,进而实现出气管一边升降一边转动,对物料进行搅动的同时输送蒸汽。

20.与现有技术相比,本发明的有益效果是:本发明利用香榧榨油饼粕为发酵原料,经蒸馏获得具有香榧风味的白酒,该白酒具有明显香榧风味,口感香醇、柔和,蒸馏过程中物料通气性好,物料蒸馏彻底,出酒率高。

附图说明

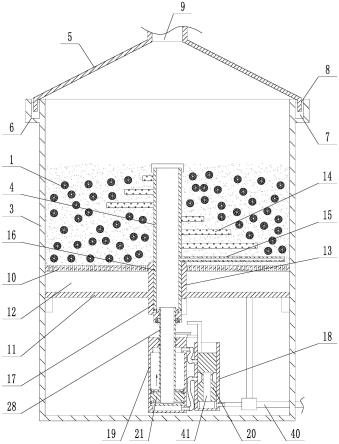

21.图1是本发明的通气球的剖视图;图2是本发明的实施例2的蒸馏筒的剖视图;图3是本发明的图2的局部放大示意图;图中:1、通气球,2、通气孔,3、蒸馏筒,4、出气管,5、端盖,6、安装槽,7、密封环,8、密封槽,9、排气口,10、网板,11、隔板,12、储气腔,13、定位套,14、支管,15、出气孔,16、导柱,17、螺旋导槽,18、进气筒,19、活塞缸,20、切换活塞,21、升降活塞,22、上出气口,23、下出气口,24、上进气口,25、下进气口,26、通气环腔,27、蒸汽输入口,28、活塞杆,29、进气腔,30、通气环槽,31、通孔,32、倒角,33、密封圈,34、进气缺口,35、驱动杆,36、连接杆,37、上顶板,38、下顶板,39、安装座,40、蒸汽输送管,41、通气槽。

具体实施方式

22.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例1:一种具有香榧风味白酒的制备方法,包括以下步骤:s1,将香榧饼粕进行粉碎,得香榧粉;s2,将红曲米粉碎,加入一倍的水备用;并将香榧粉、红曲米、根霉、玉米淀粉混合,25-30℃培养;香榧粉、红曲米、根霉、玉米淀粉的重量比为50:4:1:4;培养48小时;s3,将香榧粉加入两倍的水浸泡10-15小时,浸泡完成后与谷壳混合并进行气蒸;本实施例中浸泡12小时,气蒸40-60分钟;

s4,待s3所得物料冷却至20-30℃时加入s2所得物料,并和酿酒酵母混合拌匀;搅拌过程中加水,一边加水一边搅拌;s5,将s4所得物料装入发酵缸进行发酵,环境温度保持在20-25℃,发酵45-60天;s6,将s5所得物料加入通气球1(参见附图1),通气球混合在物料中,通气球和物料一起装到蒸馏器中进行蒸馏出酒,控制馏出酒温为20-25℃,蒸汽压力为0.08-0.15mpa,本实施例中蒸汽压力为0.1mpa,开始出酒前一小时蒸馏器内温度控制在85℃以下,之后蒸馏器内温度控制在91℃左右,蒸汽由蒸汽发生器提供。通气球上设置若干相互连通的通气孔2,通气孔贯穿到通气球表面。通气球的密度控制在每升物料10-20个。蒸馏酒最终酒精度控制在52

°

,之后低于52

°

的为酒尾。将蒸馏得到的白酒贮存在陶罐中3-5年。

23.制备过程中所需原料的重量份为:香榧饼粕200-400份,红曲米20-30份,根霉5-10份,谷壳35-50份,玉米淀粉20-30份,酿酒酵母1-2份,山泉水600-800份。本实施例中香榧饼粕300份,红曲米24份,根霉6份,谷壳48份,玉米淀粉24份,酿酒酵母1.5份,山泉水700份。

24.实施例2:一种具有香榧风味白酒的制备方法,其工艺步骤与实施例1相似,主要不同点在于本实施例中步骤s6对蒸馏器的结构进行了限定(参见附图2、附图3),蒸馏器包括蒸馏筒3、出气管4,蒸馏筒上端安装锥形的端盖5,蒸馏筒上边缘设有安装槽6,安装槽内安装密封环7,密封环上设有密封槽8,端盖下边缘紧密安装在密封槽中,端盖上端设置排气口9。

25.蒸馏筒内安装网板10和隔板11,网板设置在隔板上方,隔板和网板之间形成储气腔12,隔板和网板之间连接定位套13;出气管与定位套活动套装在一起,出气管上设有若干支管14,相邻两支管之间周向错开且轴向也错开,支管沿着轴向方向螺旋分布。支管上设置若干出气孔15,支管设置在网板上方,出气管下端连接用于驱动出气管上下移动的驱动机构,定位套内壁上设有导柱16,出气管外壁上设有螺旋导槽17,导柱端部适配插装在螺旋导槽中。

26.驱动机构包括进气筒18、活塞缸19,进气筒内安装切换活塞20,活塞缸内安装升降活塞21,进气筒上下两端分别设有上出气口22、下出气口23,活塞缸上下两端分别设有上进气口24、下进气口25,上出气口和上进气口连通,下出气口和下进气口连通,切换活塞外壁上设有通气环腔26,通气环腔与进气筒底部连通,进气筒底部设置蒸汽输入口27,升降活塞上设有中空的活塞杆28,活塞杆上端延伸出活塞缸并与出气管转动连接,升降活塞上设有进气腔29,活塞杆连通在进气腔和出气管之间;升降活塞外壁上下两端位置均设有通气环槽30,通气环槽和进气腔之间设置通孔31,通气环槽内安装密封圈33,密封圈可在通气环槽内上下移动,升降活塞上下两端边缘均设有进气缺口34,密封圈可盖合进气缺口;活塞杆上连接驱动杆35,切换活塞上连接伸出进气筒上端的连接杆36,连接杆上安装上顶板37、下顶板38,驱动杆设置在上顶板和下顶板之间。

27.升降活塞上端通气环槽的上侧壁外边缘以及升降活塞下端通气环槽的下侧壁外边缘均设有倒角32,密封圈置于倒角位置对进气缺口的盖盒密封效果好。活塞杆上端转动连接安装座39,安装座与出气管下端紧固连接。蒸馏筒内安装蒸汽输送管40,蒸汽输送管与蒸汽发生器连接,蒸汽输送管连接两分流管,一分流管连接到储气腔,另一分流管连接到进气筒底部的蒸汽输入口,切换活塞下端设有通气槽41,通气槽与通气环腔连通。

28.s6中,物料和通气球混合后放置在网板上,蒸汽输入到储气腔内并穿过网板与物

料接触,同时蒸汽输送到出气管中并从支管上的出气孔排出到物料中;驱动机构带动出气管升降移动同时使出气管转动,支管对物料进行搅动。

29.蒸汽通过蒸汽输入口进入到进气筒内,进入通气环腔,经下出气口、下进气口后输送到活塞缸内升降活塞下方腔体中,推动升降活塞向上移动,出气管被向上推动。此时升降活塞下端位置的密封圈紧密盖合进气缺口,而升降活塞上端位置的密封圈靠合在通气环槽下端,密封圈与进气缺口分离,活塞缸内升降活塞上方的蒸汽通过升降活塞上端位置的进气缺口、通气环槽、通孔进入进气腔,经中空的活塞杆后输送到出气管内,最后从支管上的出气孔排出。活塞杆向上移动一定距离后,驱动杆抵接到上顶板上,将切换活塞向上拉起,使上出气口与通气环腔连通,实现流道的切换,此时蒸汽经上出气口、上进气口输送到活塞缸内升降活塞上方腔体中,推动升降活塞向下移动,出气管被向下拉动。此时升降活塞上端位置的密封圈紧密盖合进气缺口,而升降活塞下端位置的密封圈靠合在通气环槽上端,密封圈与进气缺口分离,活塞缸内升降活塞下方的蒸汽通过升降活塞下端位置的进气缺口、通气环槽、通孔进入进气腔,经中空的活塞杆后输送到出气管内,最后从支管上的出气孔排出。活塞杆向下移动一定距离后,驱动杆抵接到下顶板上,将切换活塞向下推动,使下出气口与通气环腔连通,实现流道的切换。如此循环,实现切换活塞、升降活塞的升降移动,进而实现出气管一边升降一边转动,对物料进行搅动的同时输送蒸汽。

30.蒸馏过程中,蒸汽输送到储气腔内,蒸汽通过网板上的网孔渗入物料中,同时驱动机构驱动出气管上下移动,出气管上的螺旋导槽滑过导柱,实现出气管一边升降移动一边转动,蒸汽输送到出气管中并从支管上的出气孔排出到物料中,支管一边对物料进行搅动,一边通入蒸汽,避免物料粘粘在一起,提高物料的通气性,使物料的蒸馏更加彻底,提高出酒率。

31.以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1