一种酸性树脂催化制备丁烯酮的连续工艺的制作方法

1.本发明属于丁烯酮制备领域,具体涉及一种酸性树脂催化制备丁烯酮的工艺。

背景技术:

2.丁烯酮是工业生产维生素a的重要中间体,主要是由4-羟基-2-丁酮在酸催化和高温条件下进行脱水反应制备得到。具体反应式如下:

[0003][0004]

中国专利cn102633611b公开了一种用改性氧化铝催化剂连续制备丁烯酮的方法,在80~150℃进行脱水反应得到了丁烯酮产品,这些方法虽然实现了丁酮醇的连续制备,但是催化剂制作工艺复杂。中国专利cn106699531a公开了一种丁酮醇连续脱水制备丁烯酮的方法,该工艺的反应器出口温度为100~200℃,缩短了反应停留时间,但是采用的酸催化剂对设备耐腐蚀性要求高。

技术实现要素:

[0005]

本发明的目的是提供一种丁烯酮制备的工艺,在实现连续化生产的同时,降低了工艺温度,减少了设备腐蚀,并保证较高的收率。

[0006]

一种酸性树脂催化制备丁烯酮的工艺,包括如下步骤:

[0007]

(1)将含有相转移催化剂的丁酮醇先预热,然后连续通入酸性离子树脂柱中进行酸催化脱水反应,得到的含丁烯酮的水溶液连续地从树脂柱出口采出;

[0008]

(2)步骤(1)的含丁烯酮的水溶液进行蒸馏和干燥后得到丁烯酮产品。

[0009]

本发明中,采用酸性离子树脂代替传统的酸作为催化剂,减少了对设备的腐蚀,同时,通过加入一定量的相转移催化剂,提高了反应收率,更容易实现工业化。

[0010]

作为优选,步骤(1)中,所述的丁酮醇为丁酮醇粗品,水含量为5wt%~20wt%。

[0011]

同现有其他工艺相比,本发明的反应温度更低,可以有效减少聚合副产物的生成,作为优选,步骤(1)中,所述的含水丁酮醇预热至40~80℃。

[0012]

作为优选,步骤(1)中,所述的相转移催化剂为硫酸季铵盐,所述硫酸季铵盐的阴离子为硫酸根或者硫酸氢根,阳离子为

+

nr1r2r3r4,其中,r1、r2、r3和r4选自c1~c6烷基,可以相同也可以不同。相转移催化剂的种类会对反应结果产生重要的影响,作为进一步的优选,所述的相转移催化剂为四丁基硫酸铵或四乙基硫酸铵。其中,相转移催化剂投料质量为丁酮醇投料质量的0.1~1%。

[0013]

作为优选,步骤(1)中,所述的酸性离子树脂为磺酸型酸性离子树脂或羧酸型酸性离子树脂。作为进一步的优选,所述的树脂为聚苯乙烯磺酸树脂,优选为732型聚苯乙烯磺酸树脂、201型聚苯乙烯磺酸树脂或d001型聚苯乙烯磺酸树脂。

[0014]

作为优选,步骤(1)中,所述的反应液在树脂柱中的停留时间为0.5~5h。

[0015]

进一步的,反应液从酸性离子树脂柱上部连续通入进行酸催化脱水反应,得到的含丁烯酮的水溶液连续地从树脂柱底部采出。

[0016]

步骤(2)中,所述含丁烯酮水溶液立即进入薄膜蒸发器进行连续减压蒸馏,蒸馏操作压力为10~60kpa,蒸馏温度为30~60℃,冷凝得到的丁烯酮经干燥除水得到丁烯酮产品。

[0017]

作为优选,步骤(3)中,蒸馏后的釜液进行减压精馏除水,操作压力为10~60kpa,蒸馏温度为60~80℃,精馏塔釜得到含相转移催化剂的丁酮醇粗品,含水量为5wt%~20wt%,作为步骤(1)的原料补充和相转移催化剂套用。

[0018]

同现有技术相比,本发明的有益效果体现在:

[0019]

本发明采用了酸性树脂作为催化剂,同时引入相转移催化剂促进固液两相物料间的接触反应速度,实现了工艺的连续化,同时避免了酸催化剂的强腐蚀性问题,并通过降低反应温度,减少聚合副产物的生成,产品收率也较高。

附图说明

[0020]

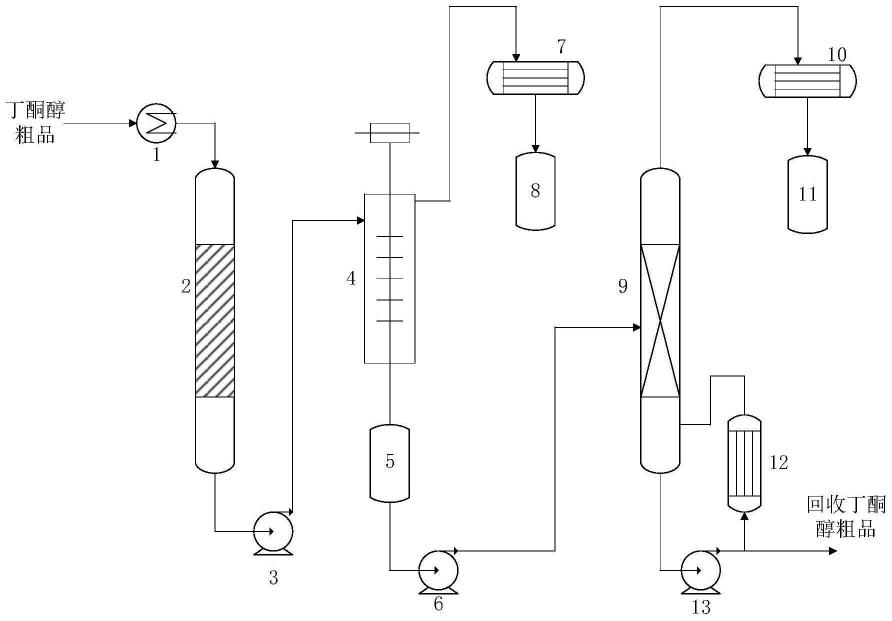

图1是本发明的实施工艺流程简图。

[0021]

标号说明:

[0022]

1-预热器,2-酸性树脂柱反应器,3-反应液转料泵,4-薄膜蒸发器,5-中转槽,6-釜液转料泵,7-丁烯酮冷凝器,8-丁烯酮收集槽,9-除水精馏塔,10-废水冷凝器,11-废水收集槽,12-蒸发器,13-循环出料泵。

具体实施方式

[0023]

下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0024]

下面结合图1对本发明的工艺流程做一个简单说明,本发明的连续化工艺过程如下:

[0025]

含有相转移催化剂的丁酮醇粗品先进入预热器进行预热,然后连续通入酸性树脂柱反应器2的上部,在酸性树脂柱反应器2中进行脱水反应,然后通过反应液转料泵3进入薄膜蒸发器4进行蒸馏;薄膜蒸发器4蒸馏得到的气相进入丁烯酮冷凝器7冷凝后,再进入丁烯酮收集槽8,对丁烯酮产品进行收集;薄膜蒸发器4蒸馏得到的釜液进入中转槽5,然后经釜液转料泵6输入除水精馏塔9进行进一步蒸馏;除水精馏塔9的气相经过废水冷凝器10冷凝后,进入废水收集槽11;除水精馏塔9的液相一部分经过循环出料泵13进行收集套用(包括丁酮醇粗品和相转移催化剂),另一部分经过蒸发器12回流至除水精馏塔9。

[0026]

对比实施例1

[0027]

参见图1,不含相转移催化剂的丁酮醇粗品(水含量10wt%)以1000kg/h的流量经预热器预热至60℃,进入聚苯乙烯磺酸树脂柱(d001型)反应器中进行脱水反应,停留时间3h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(绝压20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为98.1%,水份0.18%,1小时得到产品的质量为610kg,收率为83.6%。

[0028]

薄膜蒸发器的釜液进入精馏塔精馏除水得到的10wt%含水量的回收丁酮醇粗品

与新丁酮醇粗品进行预混后作为反应原料继续套用。

[0029]

对比实施例2

[0030]

参见图1,含0.5wt%四丁基硫酸铵的丁酮醇粗品(水含量10wt%)以1000kg/h的流量经预热器预热至100℃,进入聚苯乙烯磺酸树脂柱(d001型)反应器中进行脱水反应,停留时间0.5h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(绝压20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为97.1%,水份0.18%,1小时得到产品的质量为581kg,收率为79.2%。

[0031]

薄膜蒸发器的釜液进入精馏塔精馏除水得到的回收丁酮醇粗品中脚料较多,易造成树脂堵塞,无法继续套用。

[0032]

对比实施例3

[0033]

参见图1,含1wt%四丁基氯化铵的丁酮醇粗品(水含量10wt%)以1000kg/h的流量经预热器预热至60℃,进入聚苯乙烯磺酸树脂柱(d001型)反应器中进行脱水反应,停留时间2h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(绝压20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为96.3%,水份0.18%,1小时得到产品的质量为521kg,收率为70.8%。

[0034]

薄膜蒸发器的釜液进入精馏塔精馏除水得到的回收丁酮醇粗品中脚料较多,易造成树脂堵塞,无法继续套用。

[0035]

实施例1

[0036]

参见图1,含0.5wt%四丁基硫酸铵的丁酮醇粗品(水含量10wt%)以1000kg/h的流量经预热器预热至60℃,进入聚苯乙烯磺酸树脂柱(d001型)反应器中进行脱水反应1.5h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为99.4%(保留时间经与标准品进行对照,确认为丁烯酮),水份0.18%,1小时得到产品的质量为689kg,收率为96.2%。

[0037]

薄膜蒸发器的釜液进入精馏塔精馏除水得到10wt%含水量的回收丁酮醇粗品与新丁酮醇粗品进行预混后作为反应原料继续套用。

[0038]

实施例2

[0039]

参见图1,含1%四丁基硫酸铵的丁酮醇粗品(水含量10wt%)以1500kg/h的流量经预热器预热至40℃,进入聚苯乙烯磺酸树脂柱(d001型)反应器中进行脱水反应5h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为99.5%,水份0.15%,1小时得到产品的质量为1030kg,收率为96.5%。

[0040]

薄膜蒸发器的釜液进入精馏塔精馏除水得到10wt%含水量的回收丁酮醇粗品与新丁酮醇粗品进行预混后作为反应原料继续套用。

[0041]

实施例3

[0042]

参见图1,含0.1wt%四丁基硫酸铵的丁酮醇粗品(水含量5wt%)以500kg/h的流量经预热器预热至50℃,进入聚苯乙烯磺酸树脂柱(201型)反应器中进行脱水反应3h,反应液进入薄膜蒸发器,控制蒸发器出口温度30~40℃(20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为99.1%,水份0.11%,1小时得到产品的质量为356kg,收率为93.4%。

[0043]

薄膜蒸发器的釜液进入精馏塔精馏除水得到5wt%含水量的回收丁酮醇粗品与新丁酮醇粗品进行预混后作为反应原料继续套用。

[0044]

实施例4

[0045]

参见图1,含0.5wt%四乙基硫酸铵的丁酮醇粗品(水含量20wt%)以1000kg/h的流量经预热器预热至80℃,进入聚苯乙烯磺酸树脂(732型)柱反应器中进行脱水反应0.5h,反应液进入薄膜蒸发器,控制蒸发器出口温度50~60℃(40~60kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为99.2%,水份0.21%,1小时得到产品的质量为608kg,收率为95.4%。

[0046]

薄膜蒸发器的釜液进入精馏塔精馏除水得到20wt%含水量的回收丁酮醇粗品与新丁酮醇粗品进行预混后作为反应原料继续套用。

[0047]

实施例5

[0048]

参见图1,含1wt%四乙基硫酸铵的丁酮醇粗品(水含量15wt%)以1200kg/h的流量经预热器预热至50℃,进入聚苯乙烯磺酸树脂(732型)柱反应器中进行脱水反应2h,反应液进入薄膜蒸发器,控制蒸发器出口温度40~50℃(20~40kpa),气相丁烯酮经冷凝器冷凝后得到丁烯酮,干燥后用高效气相色谱检测丁烯酮含量为99.3%,水份0.19%,1小时得到产品的质量为787kg,收率为97.4%。

[0049]

薄膜蒸发器的釜液进入精馏塔精馏除水得到20wt%含水量的回收丁酮醇粗品与新丁酮醇粗品进行预混后作为反应原料继续套用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1