一种理料装置的制作方法

1.本实用新型涉及送料装置,特别涉及一种理料装置。

背景技术:

2.在对物料进行加工时,部分工序由于对物料的朝向有所要求,因此通常需要在前道工序中采用理料装置对物料进行输送的同时,将物料的朝向改变,使物料能够满足加工需求。振动盘作为常见的理料装置,具有不占空间,能在输送时将物料的朝向改变为所需方向的优点。然而,振动盘通常只适用于对结构复杂、不对称的物料进行理料,对于扁平尤其是环状的物料,也没办法进行理料,并且需要在输送通道上进行复杂的设计,针对不同的物料也不具备通用性。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种理料装置,这种理料装置能对环状的物料逐个进行输送,同时保证输送时物料朝向一致,并且可以适用于对不同的环状物料进行理料。

4.为了解决上述技术问题,采用的技术方案如下:

5.一种理料装置,其特征在于:包括机架、排列输送机构、至少一个落料桶和至少一个落料输送机构,排列输送机构、落料桶和落料输送机构分别安装在机架上,落料桶和落料输送机构数量相同并且一一对应,落料桶处于落料输送机构的上方,并且落料桶的出料口与落料输送机构的入料端位置相对应;排列输送机构包括输送装置和至少一条排列通道,排列通道和输送装置分别安装在机架上,排列通道沿输送装置的输送方向设置在输送装置的上方;排列通道与落料输送机构的数量相同并且一一对应,落料输送机构处于排列通道的侧面,并且落料输送机构的出料端与排列通道的位置相对应。

6.上述理料装置中,通常的,排列通道的宽度与单个物料的宽度相匹配;堆叠拦截块使排列通道的高度与单个物料的高度相匹配。物料从落料桶向落料输送机构输送,随后落料输送机构将物料向排列输送机构进行输送;排列输送机构对物料进行输送时,物料先落到排列通道中,并在输送装置的输送下沿排列通道进行移动,从而保证物料能够逐个进行输送,并且均保持同样的朝向(即保持两侧侧面朝向排列通道侧壁)。

7.优选方案中,所述落料桶中设有自前至后逐渐向下倾斜的送料板,落料桶的出料口设置在落料桶的侧面下端,送料板的下端与落料桶的出料口位置相对应。物料在落料桶中沿送料板进行输送,由落料桶的出料口送出后,由落料输送机构向排列通道输送。由于送料板倾斜设置,能使物料尽量保持侧面与送料板接触的状态,避免物料因在落料桶中垂直掉落,导致后续输送时物料堆叠并且方向各异(可能存在部分物料呈立起状态)。

8.进一步的优选方案中,所述落料桶还设有出料限位板,出料限位板设置在所述落料桶的侧面下端,并与落料桶的出料口位置相对应,出料限位板的下端与落料桶的出料口之间形成限位出料间隙。通常的,限位出料间隙的高度与物料的宽度相匹配。通过这种设

置,物料能从限位出料间隙送出,并且限位出料间隙能保证每次输送出的物料不会发生堆叠,同时物料处于侧面与落料输送机构接触的状态。

9.更进一步的优选方案中,所述排列输送机构还包括物料检测装置,物料检测装置设置在所述排列通道的前端;所述落料桶还设有能够驱动所述出料限位板进行翻转的翻转驱动装置,出料限位板的形状与所述落料桶的出料口形状相匹配,出料限位板的上端与落料桶的侧壁铰接,翻转驱动装置的动力输出端与出料限位板连接,物料检测装置的信号输出端与翻转驱动装置的信号输入端电连接。当物料检测装置检测到排列通道中没有物料时,物料检测装置发送控制信号给翻转驱动装置,翻转驱动装置控制出料限位板上翻,使落料桶的出料口露出,此时物料能够从限位出料间隙送出,物料能够落入到排列通道中;当物料检测装置检测到排列通道中存在物料时,物料检测装置发送控制信号给翻转驱动装置,翻转驱动装置驱动出料限位板下翻,将落料桶的出料口覆盖,停止物料的送出。上述物料检测装置可以采用光电眼。

10.再进一步的优选方案中,所述翻转驱动装置包括气缸、第一连接件、第二连接件和用于控制气缸进出气方向的电磁阀,气缸安装在所述落料桶上,第一连接件的上端与气缸的活塞杆连接,第一连接件的下端设有导向轮,第二连接件与所述出料限位板的外侧壁连接,第二连接件上设有与导向轮相匹配的导向槽,导向轮处于导向槽中;所述物料检测装置的信号输出端与电磁阀电连接。当物料检测装置检测到排列通道中没有物料时,物料检测装置发送控制信号给电磁阀,从而控制气缸的活塞杆上升,活塞杆上升时通过第一连接件带动第二连接件,从而使出料限位板向上外侧上翻,使落料桶的出料口露出,此时物料能够从限位出料间隙送出。当物料检测装置检测到排列通道中存在物料时,物料检测装置发送控制信号给电磁阀,气缸的活塞杆下降,从而带动出料限位板下翻,将落料桶的出料口覆盖。

11.上述落料输送机构的内外方向是根据落料桶的位置而定,靠近落料桶中心的位置为内,远离落料桶中心的位置为外。

12.进一步的优选方案中,所述落料输送机构倾斜设置。落料输送机构同样采用倾斜设置,能在输送时进一步与物料保持侧面接触的状态进行输送,并且在物料落入到排列通道时,也能避免物料翻转成立起状态。

13.更进一步的优选方案中,所述落料输送机构包括第一电机、第一主动轮、第一从动轮和第一输送带,第一电机安装在所述机架上,第一主动轮与第一电机的输出轴连接,第一从动轮可转动安装在机架上,第一输送带张紧在第一主动轮和第一从动轮之间;第一输送带的入料端处于所述落料桶出料端的下方,第一输送带的出料端与所述排列通道的位置相对应,并且第一输送带倾斜设置。

14.优选方案中,所述排列通道的上端设有堆叠拦截块。当物料沿排列通道移动到与堆叠拦截块相对应的位置时,堆叠拦截块将堆叠在其他物料上方的物料挡住,使其回落到排列通道中,进一步保证各个物料能依次输送,不会出现堆叠的情况。

15.进一步的优选方案中,所述堆叠拦截块自所述排列通道的入料端后方向后延伸。

16.优选方案中,所述排列通道由内侧导向块和外侧导向块构成,内侧导向块和外侧导向块左右并排并沿所述输送装置的输送方向延伸,内侧导向块和外侧导向块之间具有间隔并且间隔构成排列通道;外侧导向块的上端设有自外向内逐渐向下倾斜的斜面。通过这

种设置,物料从落料输送机构向排列通道输送时,能经过斜面,斜面能使物料由侧面与落料输送机构接触的状态逐渐转化为立起的状态,并沿排列通道进行输送。

17.上述排列通道的内外方向是根据排列通道与对应落料输送机构的位置而定,排列通道中靠近对应落料输送机构的位置为外。

18.优选方案中,所述落料桶、落料输送机构和排列通道的数量均为两个,两个落料输送机构分别设置在所述排列输送机构的两侧。

19.优选方案中,所述输送装置包括第二电机、第二主动轮、第二从动轮和第二输送带,第二电机安装在所述机架上,第二主动轮与第二电机的输出轴连接,第二从动轮可转动安装在机架上,第二输送带张紧在第二主动轮和第二从动轮之间;所述排列通道处于第二输送带的上方。

20.上述前后方向是根据物料输送时的移动方向而定,物料先到达的位置为前,后到达的位置为后。

21.本实用新型的有益效果在于:这种理料装置能对环状的物料逐个进行输送,同时保证输送时物料朝向一致,并且可以适用于对不同的环状物料进行理料。

附图说明

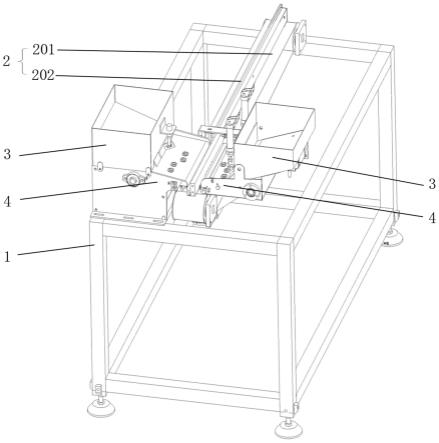

22.图1为本实用新型实施例中理料装置的结构示意图;

23.图2为本实用新型实施例中排列输送机构(仅画出一条排列通道)的结构示意图;

24.图3为本实用新型实施例中落料桶和落料输送机构的结构示意图。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步描述:

26.如图1-3所示的一种理料装置,包括机架1、排列输送机构2、两个落料桶3和两个落料输送机构4,排列输送机构2、落料桶3和落料输送机构4分别安装在机架1上,落料桶3和落料输送机构4数量相同并且一一对应,落料桶3处于落料输送机构4的上方,并且落料桶3的出料口与落料输送机构4的入料端位置相对应;排列输送机构2包括输送装置201和两条排列通道202,排列通道202和输送装置201分别安装在机架1上,排列通道202沿输送装置201的输送方向设置在输送装置201的上方;排列通道202与落料输送机构4的数量相同并且一一对应,落料输送机构4处于排列通道202的侧面,并且落料输送机构4的出料端与排列通道202的位置相对应。

27.上述理料装置中,排列通道202的宽度与单个物料的宽度相匹配;堆叠拦截块2021使排列通道202的高度与单个物料的高度相匹配。物料从落料桶3向落料输送机构4输送,随后落料输送机构4将物料向排列输送机构2进行输送;排列输送机构2对物料进行输送时,物料先落到排列通道202中,并在输送装置201的输送下沿排列通道202进行移动,从而保证物料能够逐个进行输送,并且均保持同样的朝向(即保持两侧侧面朝向排列通道202侧壁)。

28.落料桶3中设有自前至后逐渐向下倾斜的送料板301,落料桶3的出料口设置在落料桶3的侧面下端,送料板301的下端与落料桶3的出料口位置相对应。物料在落料桶3中沿送料板301进行输送,由落料桶3的出料口送出后,由落料输送机构4向排列通道202输送。由于送料板301倾斜设置,能使物料尽量保持侧面与送料板301接触的状态,避免物料因在落

料桶3中垂直掉落,导致后续输送时物料堆叠并且方向各异(可能存在部分物料呈立起状态)。

29.落料桶3还设有出料限位板302,出料限位板302设置在落料桶3的侧面下端,并与落料桶3的出料口位置相对应,出料限位板302的下端与落料桶3的出料口之间形成限位出料间隙303。限位出料间隙303的高度与物料的宽度相匹配。通过这种设置,物料能从限位出料间隙303送出,并且限位出料间隙303能保证每次输送出的物料不会发生堆叠,同时物料处于侧面与落料输送机构4接触的状态。

30.排列输送机构2还包括物料检测装置(图中看不见),物料检测装置设置在排列通道202的前端;落料桶3还设有能够驱动出料限位板302进行翻转的翻转驱动装置304,出料限位板302的形状与落料桶3的出料口形状相匹配,出料限位板302的上端与落料桶3的侧壁铰接,翻转驱动装置304的动力输出端与出料限位板302连接,物料检测装置的信号输出端与翻转驱动装置304的信号输入端电连接。当物料检测装置检测到排列通道202中没有物料时,物料检测装置发送控制信号给翻转驱动装置304,翻转驱动装置304控制出料限位板302上翻,使落料桶3的出料口露出,此时物料能够从限位出料间隙303送出,物料能够落入到排列通道202中;当物料检测装置检测到排列通道202中存在物料时,物料检测装置发送控制信号给翻转驱动装置304,翻转驱动装置304驱动出料限位板302下翻,将落料桶3的出料口覆盖,停止物料的送出。上述物料检测装置可以采用光电眼。

31.翻转驱动装置304包括气缸3041、第一连接件3042、第二连接件3043和用于控制气缸3041进出气方向的电磁阀,气缸3041安装在落料桶3上,第一连接件3042的上端与气缸3041的活塞杆连接,第一连接件3042的下端设有导向轮,第二连接件3043与出料限位板302的外侧壁连接,第二连接件3043上设有与导向轮相匹配的导向槽,导向轮处于导向槽中;物料检测装置的信号输出端与电磁阀电连接。当物料检测装置检测到排列通道202中没有物料时,物料检测装置发送控制信号给电磁阀,从而控制气缸3041的活塞杆上升,活塞杆上升时通过第一连接件3042带动第二连接件3043,从而使出料限位板302向上外侧上翻,使落料桶3的出料口露出,此时物料能够从限位出料间隙303送出。当物料检测装置检测到排列通道202中存在物料时,物料检测装置发送控制信号给电磁阀,气缸3041的活塞杆下降,从而带动出料限位板302下翻,将落料桶3的出料口覆盖。

32.上述落料输送机构4的内外方向是根据落料桶3的位置而定,靠近落料桶3中心的位置为内,远离落料桶3中心的位置为外。

33.落料输送机构4倾斜设置。落料输送机构4同样采用倾斜设置,能在输送时进一步与物料保持侧面接触的状态进行输送,并且在物料落入到排列通道202时,也能避免物料翻转成立起状态。

34.落料输送机构4包括第一电机、第一主动轮、第一从动轮和第一输送带,第一电机安装在机架1上,第一主动轮与第一电机的输出轴连接,第一从动轮可转动安装在机架1上,第一输送带张紧在第一主动轮和第一从动轮之间;第一输送带的入料端处于落料桶3出料端的下方,第一输送带的出料端与排列通道202的位置相对应,并且第一输送带倾斜设置。

35.排列通道202的上端设有堆叠拦截块2021,堆叠拦截块2021自排列通道202的入料端后方向后延伸。当物料沿排列通道202移动到与堆叠拦截块2021相对应的位置时,堆叠拦截块2021将堆叠在其他物料上方的物料挡住,使其回落到排列通道202中,进一步保证各个

物料能依次输送,不会出现堆叠的情况。

36.排列通道202由内侧导向块2022和外侧导向块2023构成,内侧导向块2022和外侧导向块2023左右并排并沿输送装置201的输送方向延伸,内侧导向块2022和外侧导向块2023之间具有间隔并且间隔构成排列通道202;外侧导向块2023的上端设有自外向内逐渐向下倾斜的斜面20231。通过这种设置,物料从落料输送机构4向排列通道202输送时,能经过斜面20231,斜面20231能使物料由侧面与落料输送机构4接触的状态逐渐转化为立起的状态,并沿排列通道202进行输送。

37.上述排列通道202的内外方向是根据排列通道202与对应落料输送机构4的位置而定,排列通道202中靠近对应落料输送机构4的位置为外。

38.输送装置201包括第二电机、第二主动轮、第二从动轮和第二输送带,第二电机安装在机架1上,第二主动轮与第二电机的输出轴连接,第二从动轮可转动安装在机架1上,第二输送带张紧在第二主动轮和第二从动轮之间;排列通道202处于第二输送带的上方。

39.上述前后方向是根据物料输送时的移动方向而定,物料先到达的位置为前,后到达的位置为后。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1