一种PVC发泡垫用液体钾锌复合稳定剂及其制备方法与流程

一种pvc发泡垫用液体钾锌复合稳定剂及其制备方法

技术领域

1.本发明涉及pvc热稳定剂及其制备方法,特别涉及一种pvc发泡垫用液体钾锌复合稳定剂及其制备方法。

背景技术:

2.聚氯乙烯(pvc)因具有优良的力学性能和良好的加工性能,又兼具耐腐蚀、耐老化、成本低、原料丰富、制造工艺成熟等特点,而被广泛应用于各个领域,成为世界五大通用树脂之一。

3.pvc可用于生产发泡垫,譬如瑜伽垫,加工时,由于pvc高温时加工热稳定性差,不易加工,所以在其加工过程中的热稳定剂的选用十分重要。现有用于pvc发泡垫加工的钾锌复合稳定剂,由于其原料及配比不合理,发泡泡孔不够细腻,导致加工出来的pvc发泡垫,不够柔软,平整度达不到要求。

技术实现要素:

4.为了克服现有技术存在的缺陷,本发明提供一种pvc发泡垫用液体钾锌复合稳定剂及其制备方法,以解决现有技术中钾锌复合稳定剂存在的技术问题,以达到pvc发泡垫柔软、平整度的要求。

5.本发明解决其技术问题所采用的技术方案是:一种pvc发泡垫用液体钾锌复合稳定剂,其特征在于,按照重量份数计算,制备所述液体钾锌复合稳定剂的原料组分包括异辛酸450-550份,二乙二醇丁醚180-240份,白油130-180份,苯甲酸80-110份,氧化锌110-150份,氢氧化钾45-60份。

6.优选地,所述异辛酸为多碳有机酸,在制配中起到热稳定性和润滑性的作用。

7.优选地,所述二乙二醇丁醚为稀释剂,起到辅助金属氧化物彻底反应的作用。

8.优选地,所述苯甲酸为芳香族有机酸。

9.一种pvc发泡垫用液体钾锌复合稳定剂的制备方法,其特征在于,包括以下步骤:

10.(1)检查反应釜内是否干净,然后打开反应釜的搅拌机构,依次抽入异辛酸、二乙二醇丁醚、白油于反应釜中,往反应釜夹套内通入导热油升温;

11.(2)温度升至35-45℃时,投入苯甲酸于反应釜中,升温至55-65℃时,再投入氧化锌于反应釜中;

12.(3)升温至78-85℃时,关闭导热油通入,保温,待温度升至95-105℃左右时,保温20-40分钟;

13.(4)保温时间达到20-40分钟后,反应釜内氧化锌完全反应且清澈后,投入氢氧化钾保温20-40分钟;

14.(5)再次升温至130-135℃关闭导热油,保温20-40分钟;

15.(6)开始抽真空8-12分钟,称出水重量;

16.(7)降温至75-85℃时,将料放下,装桶,称重。

17.作为上述方案的进一步改进,所述步骤(6)中,称出的水总量超过135kg时,补充白油。

18.作为上述方案的进一步改进,将补充的白油抽入反应釜中,搅拌20-40分钟。

19.本发明的有益效果是:本发明pvc发泡垫用液体钾锌复合稳定剂,其中异辛酸和苯甲酸,均为有机酸,在制配中起到热稳定性和润滑性的作用,并能与氢氧化钾、氧化锌反应生成有机钾盐和锌盐体系,有机酸根与钾离子、锌离子共同作用下,能提高pvc发泡垫的热稳定性、促发泡且发泡倍率高,二乙二醇丁醚作为稀释剂,起到辅助金属氧化物(氧化锌)彻底反应的作用,白油有利于增加产品亮度。使用本发明所提供的液体钾锌复合稳定剂,用作稳定剂生产pvc发泡垫时,发泡泡孔细腻,加工的pvc发泡垫,柔软,达到发泡垫的平整度要求。

具体实施方式

20.以下通过实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解,有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围,同时,下述所提及的原料未详细说明的,均为市售产品,未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

21.实施例1

22.一种pvc发泡垫用液体钾锌复合稳定剂,按照重量份数计算,制备液体钾锌复合稳定剂的原料组分包括异辛酸500份,二乙二醇丁醚200份,白油160份,苯甲酸100份,氧化锌125份,氢氧化钾50份。

23.一种pvc发泡垫用液体钾锌复合稳定剂的制备方法,包括以下步骤:

24.(1)检查反应釜内是否干净,然后打开反应釜的搅拌机构,依次抽入异辛酸、二乙二醇丁醚、白油于反应釜中,往反应釜夹套内通入导热油升温;

25.(2)温度升至40℃时,投入苯甲酸于反应釜中,升温至60℃时,再投入氧化锌于反应釜中;

26.(3)升温至80℃时,关闭导热油通入,保温,待温度升至100℃左右时,保温30分钟;

27.(4)保温时间达到30分钟后,反应釜内氧化锌完全反应且清澈后,投入氢氧化钾保温40分钟;

28.(5)再次升温至130℃关闭导热油,保温30分钟;

29.(6)开始抽真空10分钟,称出水重量,水重量为135kg;

30.(7)降温至80℃时,将料放下,装桶,称重。

31.实施例2

32.一种pvc发泡垫用液体钾锌复合稳定剂,按照重量份数计算,制备液体钾锌复合稳定剂的原料组分包括异辛酸450份,二乙二醇丁醚210份,白油180份,苯甲酸110份,氧化锌140份,氢氧化钾45份。

33.一种pvc发泡垫用液体钾锌复合稳定剂的制备方法,包括以下步骤:

34.(1)检查反应釜内是否干净,然后打开反应釜的搅拌机构,依次抽入异辛酸、二乙

二醇丁醚、白油于反应釜中,往反应釜夹套内通入导热油升温;

35.(2)温度升至35℃时,投入苯甲酸于反应釜中,升温至60℃时,再投入氧化锌于反应釜中;

36.(3)升温至85℃时,关闭导热油通入,保温,待温度升至105℃左右时,保温40分钟;

37.(4)保温时间达到40分钟后,反应釜内氧化锌完全反应且清澈后,投入氢氧化钾保温20分钟;

38.(5)再次升温至132℃关闭导热油,保温40分钟;

39.(6)开始抽真空10分钟,称出水重量,水重量为135kg;

40.(7)降温至85℃时,将料放下,装桶,称重。

41.实施例3

42.一种pvc发泡垫用液体钾锌复合稳定剂,按照重量份数计算,制备液体钾锌复合稳定剂的原料组分包括异辛酸550份,二乙二醇丁醚180份,白油155份,苯甲酸85份,氧化锌110份,氢氧化钾55份。

43.一种pvc发泡垫用液体钾锌复合稳定剂的制备方法,包括以下步骤:

44.(1)检查反应釜内是否干净,然后打开反应釜的搅拌机构,依次抽入异辛酸、二乙二醇丁醚、白油于反应釜中,往反应釜夹套内通入导热油升温;

45.(2)温度升至45℃时,投入苯甲酸于反应釜中,升温至56℃时,再投入氧化锌于反应釜中;

46.(3)升温至78℃时,关闭导热油通入,保温,待温度升至95℃左右时,保温40分钟;

47.(4)保温时间达到40分钟后,反应釜内氧化锌完全反应且清澈后,投入氢氧化钾保温30分钟;

48.(5)再次升温至135℃关闭导热油,保温40分钟;

49.(6)开始抽真空12分钟,称出水重量,水重量为135kg;

50.(7)降温至75℃时,将料放下,装桶,称重。

51.实施例4

52.一种pvc发泡垫用液体钾锌复合稳定剂,按照重量份数计算,制备液体钾锌复合稳定剂的原料组分包括异辛酸475份,二乙二醇丁醚240份,白油130份,苯甲酸80份,氧化锌150份,氢氧化钾60份。

53.一种pvc发泡垫用液体钾锌复合稳定剂的制备方法,包括以下步骤:

54.(1)检查反应釜内是否干净,然后打开反应釜的搅拌机构,依次抽入异辛酸、二乙二醇丁醚、白油于反应釜中,往反应釜夹套内通入导热油升温;

55.(2)温度升至45℃时,投入苯甲酸于反应釜中,升温至65℃时,再投入氧化锌于反应釜中;

56.(3)升温至85℃时,关闭导热油通入,保温,待温度升至105℃左右时,保温20分钟;

57.(4)保温时间达到20分钟后,反应釜内氧化锌完全反应且清澈后,投入氢氧化钾保温40分钟;

58.(5)再次升温至135℃关闭导热油,保温20分钟;

59.(6)开始抽真空8分钟,称出水重量,水重量为135kg;

60.(7)降温至85℃时,将料放下,装桶,称重。

61.检测配方

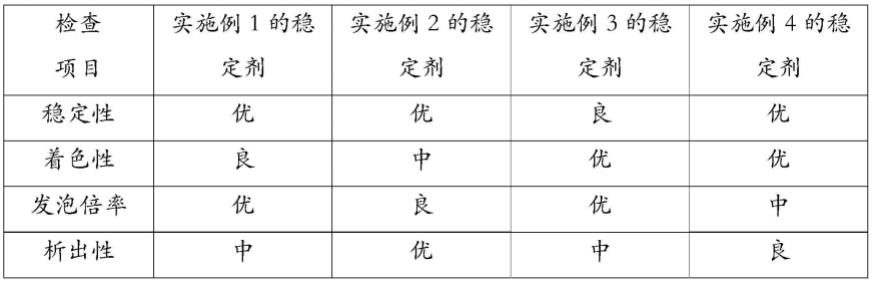

62.用于制备pvc发泡垫,具体配方为pvc树脂粉50份,对苯二甲酸二辛酯57份,三乙酰氧基硼氢化钠1份,碳酸钙20份,发泡剂ac(即偶氮二甲醯胺)1.5份,以及实施例1-4所制得的液体钾锌复合稳定剂1份,所制得的pvc发泡垫在稳定性、着色性、发泡倍率以及析出性检测,测试结果如下表1所示:

63.表1:实施例1-4所制得的稳定剂用于同一pvc发泡垫的检测配方

[0064][0065]

从表1的检测结果可知:实施例1-4所制得的液体钾锌复合稳定剂,用于pvc发泡垫制备时,稳定性强、着色性好、发泡倍率高,能够满足pvc发泡垫对热稳定剂的要求。

[0066]

本发明pvc发泡垫用液体钾锌复合稳定剂,其中异辛酸和苯甲酸,均为有机酸,在制配中起到热稳定性和润滑性的作用,并能与氢氧化钾、氧化锌反应生成有机钾盐和锌盐体系,有机酸根与钾离子、锌离子共同作用下,能提高pvc发泡垫的热稳定性、促发泡且发泡倍率高,二乙二醇丁醚作为稀释剂,起到辅助金属氧化物(氧化锌)彻底反应的作用,白油有利于增加产品亮度。使用本发明所提供的液体钾锌复合稳定剂,用作稳定剂生产pvc发泡垫时,发泡泡孔细腻,加工的pvc发泡垫,柔软,达到发泡垫的平整度要求。

[0067]

显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1