一种覆铜板用聚四氟乙烯分散液及其制备和应用的制作方法

本发明涉及半导体,具体是涉及一种覆铜板用聚四氟乙烯分散液及其制备和应用。

背景技术:

1、聚四氟乙烯材料具有优异的介电性能(较低的介电常数和介质损耗等),以及良好的化学稳定性和热稳定性。随着通信和电子产品逐渐向高频高速化方向发展,ptfe覆铜板的市场需求迅速增长,广泛用于通信设备、电脑、汽车电子、家用电器等制造业。

2、在ptfe覆铜板的制作过程中,常采用ptfe分散液上胶浸渍的方式进行,但是,传统浸渍技术路线为玻纤布增强的层压板,x-y平面内部分区域有玻纤结团且粘结力不够,结团间存在空隙,结团处与空隙处的介电常数分别在6和3左右。如果一个关键的线路导体与结团及结团间空隙上的图形是完全对准的,那么这个导体将会在几个较小的隔离区域内有不同的介电常数值,在高速或极高速的数字频率下,这些隔离区域的介电常数差异有可能会对电路性能造成影响,在高频下表现出“玻纤效应”,导致共模噪声的增加(emi)以及差分幅值的变化(si),最终影响信号传输功能。

3、而且,ptfe分散液还存在稳定性欠佳的问题,如专利申请 cn1754894a公开了一种改性聚四氟乙烯及其制造方法,具体公开了:四氟乙烯和共聚单体聚合得到改性聚四氟乙烯,控制改性单体用量占改性聚四氟乙烯的0.1%~1.0%,且改性聚四氟乙烯的平均一次粒径为 0.22μm~0.5μm,加入大量非离子型浸润剂,通过化学浓缩,得到乳化剂含量达到13%的分散液,分散液成膜性优良,透光率好,但对分散液在储存稳定性方面存在通病,极易沉降,需要每周搅拌一次,对分散液的储存条件要求较高,同时在应用过程中表面活性剂残留量大,不适用于半导体领域。专利申请cn200580051041.2中,介绍了一种 ptfe水性分散液,其含有55wt%~75wt%的平均粒径为100nm~500nm 的聚四氟乙烯(ptfe)微粒,相对于ptfe质量为0.0001%~0.02%的全氟辛酸铵等碳数为8的特定的含氟羧酸盐(apfo),相对于ptfe 质量为1%~20%的特定非离子表面活性剂,以及相对于ptfe的质量为0.01%~0.3%的全氟己酸铵等碳数5~7的特定含氟羧酸盐。该分散液有较好的摩擦稳定性,可防止增粘等良好特性。但对分散液在储存稳定性方面存在大粒径极易沉降,需要每周搅拌一次,对分散液的储存条件要求较高,同时在应用过程中表面活性剂残留量大,不适用于半导体领域。

4、因此,亟待研究一种适用于覆铜板时性能良好的聚四氟乙烯分散液。

技术实现思路

1、本发明提供一种覆铜板用聚四氟乙烯分散液及其制备和应用。具体是控制覆铜板用聚四氟乙烯分散液中乳化剂的含量为ptfe树脂干料量的1.0%~1.8%,以得到片材成型性好、外观颜色好,具有介质损耗因子低、吸水率低、cte稳定等综合性能优异且满足电子领域需求的覆铜板。

2、本发明提供一种覆铜板用聚四氟乙烯分散液,是将聚四氟乙烯聚合液经过后处理配制而成,所述聚四氟乙烯分散液中的乳化剂含量为 ptfe树脂干料量的1.0%~1.8%,优选1.2%~1.6%。

3、本发明的发明原理是:

4、传统的聚四氟乙烯分散液中,乳化剂的含量一般设置为4%~8%,但是,经过试验证实,乳化剂含量高的聚四氟乙烯分散液通过流延成型加工方法制作得到的覆铜板存在①难以絮凝,絮凝剂多易在高温烧结时发黑,影响外观;②表面活性剂中含有大量难以除去的杂质(如含氟末端基团等),制得的基板外观呈灰黑色,介电损耗高且介电均匀性差的问题。因此,本发明提出,在后处理过程中加入极少量的乳化剂,因为乳化剂的含量极少,导致便于絮凝,且在高温烧结时表面活性剂易挥发完全,所以,基板外观差、介电损耗高、介电均匀性差的问题得到解决。

5、本发明的ptfe树脂干料量是按照astm d4441-2004的方法测试固含量后再根据乳液的重量计算得到。

6、根据本发明提供的覆铜板用聚四氟乙烯分散液,聚四氟乙烯聚合液的平均粒径为0.20μm~0.23μm。

7、进一步地,现有技术中,由于聚四氟乙烯分散液属于热力学不稳定体系,其乳化剂的含量低时,会导致聚四氟乙烯分散液作为中间产品运输时,因运输过程中乳液粒子间的布朗运动、乳液粒子和桶壁产生冲撞,使乳液粒子受到剪切力而容易破乳,呈现出运输稳定性差的问题,而且在储存时也存在储存稳定性差的技术问题,因此,本发明控制聚四氟乙烯聚合液的平均粒径为0.20μm~0.23μm,通过减小乳液粒子的粒径,一方面可以解决乳液粒子沉降的问题,还可以解决在加工应用中与填料的混合均匀性、介电均匀性,降低介电损耗及吸水率等问题。

8、本发明的平均粒径的测试方法为:马尔文激光粒径测试仪湿法 (企业检测标准q/45090448-8)。

9、根据本发明提供的覆铜板用聚四氟乙烯分散液,所述覆铜板用聚四氟乙烯分散液的固含量为28%~32%。当乳化剂含量为1.0%~1.8%时,若固含量太高,乳液稳定性差,在运输、储存过程中易发生破乳或沉降;而固含量太低,增加产品成本,且在应用时一次得到物料少,增加操作次数,存在产品批次间不稳定的风险。

10、根据本发明提供的覆铜板用聚四氟乙烯分散液,乳化剂采用环保型非离子表面活性剂。

11、环保型非离子表面活性剂为异构醇聚氧乙烯醚或者仲醇聚氧乙烯醚等的一种或几种按比例混合使用,优选美国陶氏的支链仲醇聚氧乙烯醚(如tmn-10)。

12、根据本发明提供的覆铜板用聚四氟乙烯分散液,所述覆铜板用聚四氟乙烯分散液中含有增稠剂。

13、增稠剂为丙烯腈聚合物(如acrysol ase)、羧基乙烯聚合物(如 carbol 934)、水性聚氨酯或者聚羟乙基纤维素(如natrosol)等,优选水性聚氨酯(如陶氏acrysol rm-2020npr)。

14、根据本发明提供的覆铜板用聚四氟乙烯分散液,增稠剂的含量为树脂干料量的0.8‰~1.8‰,优选1.0‰~1.5‰。

15、根据本发明提供的覆铜板用聚四氟乙烯分散液,所述的覆铜板用聚四氟乙烯分散液中的碱金属和磁性物的总含量≤30ppm;

16、优选地,所述的覆铜板用聚四氟乙烯分散液中的碱金属和磁性物的总含量≤10ppm。

17、本发明将聚四氟乙烯分散液中的碱金属和磁性物的总含量控制在上述范围,可以显著提高聚四氟乙烯分散液的运输稳定性和储存稳定性。这是因为:由于传统的聚四氟乙烯分散液的制备过程中所引入的各种原料中,会含有一定量的碱金属和磁性物,如去离子水、石蜡等,特别是,为了增加运输及储存稳定性、加工应用性能所加入的非离子表面活性剂(乳化剂),其在生产过程中会使用koh或naoh 作为催化剂,其含有的碱金属和磁性物影响最大,而碱金属和磁性物会压缩乳液胶体的双电层厚度,在聚合过程中会使用含氟阴离子表面活性剂(带负电),而金属阳离子带正电,会相互吸引,降低水界面层。ptfe乳液本身属于热不稳定体系,会发生布朗运动,变薄之后粒子间容易团聚在一起形成大颗粒,进而加速沉降速度或受剪切力发生破乳,从而对聚四氟乙烯分散液的运输稳定性和储存稳定性产生影响,另外,碱金属和磁性物含量过高还会影响基板的介电损耗。

18、本发明还提供如上的覆铜板用聚四氟乙烯分散液的制备方法,所述后处理的过程为:在聚四氟乙烯聚合液中加入乳化剂、增稠剂混合均匀(如低速、充分搅拌,搅拌温度20℃~50℃,搅拌速度为10转 /min~15转/min)后,加入ph调节剂,调节乳液比重得到覆铜板用聚四氟乙烯分散液。

19、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,所述加入乳化剂和增稠剂后充分搅拌混合均匀,再加入阳离子交换树脂。

20、乳液配制过程中加入适量乳化剂和增稠剂后经阳离子交换树脂吸附、脱除,避免碱金属和磁性物压缩乳液胶体的双电层厚度和适当增大乳液粘度,以提高乳液的储存稳定性;同时极少量的表面活性剂,有利于下游加工应用,并在高温烧结过程中分解无残留。

21、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,阳离子交换树脂的加入量为ptfe树脂干料量的4%~10%。

22、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,阳离子交换树脂为陶氏irc76、陶氏irc83、罗门哈斯252h或者罗门哈斯irp64;

23、优选地,阳离子交换树脂为陶氏irc76。

24、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,所述调节乳液比重是指加入去离子水调节至合适的密度范围。

25、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,所述的ph调节剂采用氢氧化钠、氢氧化钾、四甲基氢氧化铵或者氨水,其中,氨水的含量(nh3),w/%为25%~28%;

26、优选地,所述的ph调节剂采用四甲基氢氧化铵,生产厂家为武汉克米克生物医药技术有限公司。

27、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,所述聚四氟乙烯聚合液的制备步骤为:

28、(1)将稳定剂和分散剂加入水相反应介质中;

29、(2)在氧分析合格后的反应体系中加入改性剂,升温,再连续加入气相四氟乙烯单体进行聚合;

30、在四氟乙烯单体的加入过程中逐步加入引发剂。

31、根据本发明提供的覆铜板用聚四氟乙烯分散液的制备方法,所述聚四氟乙烯聚合液的制备步骤为:

32、(1)将稳定剂和一部分分散剂加入水相反应介质中;所述的一部分分散剂是指占分散剂总加入量的40%~50%的分散剂;

33、(2)在氧分析合格后的反应体系中加入改性剂,升温,再连续加入气相四氟乙烯单体进行聚合;

34、在四氟乙烯单体的加入过程中逐步加入引发剂和剩余的分散剂。所述的剩余的分散剂为当四氟乙烯达到一定投料量时,对聚合体系连续匀速滴加剩余的分散剂溶液(剩余的分散剂溶于去离子水中,如 35g分散剂溶于2l去离子水中),并于四氟乙烯达到一定投料量时滴加完毕。

35、本发明的上述方法中采用的水相反应介质为去离子水,其用量为反应容器体积的50%~70%,优选60%~70%;

36、氧分析合格是指反应体系中氧含量≤30ppm;

37、稳定剂为固体石蜡或碳原子数≥12的饱和烃,优选固体石蜡,熔点为56℃~58℃,用量为去离子水质量的1.0%~8.0%,优选 3.0%~6.0%;

38、分散剂为全氟辛酸铵替代品,如全氟或含氟聚醚羧酸盐、全氟或含氟烷基羧酸铵(盐)、全氟或含氟烷基磺酸铵(盐)等,优选全氟或含氟聚醚羧酸盐,用量为聚合体系中去离子水重量的0.08%~0.28%,优选0.1%~0.22%;

39、改性剂为全氟烷基烯烃或全氟烷基乙烯基醚,可为全氟丙烯、三氟氯乙烯、偏氟乙烯、全氟丁基乙烯、全氟甲基乙烯基醚、全氟乙基乙烯基醚、全氟正丙基乙烯基醚等的一种或几种,优选全氟丁基乙烯,加入量为去离子水质量的0.003%~0.011%,优选0.003%~0.0095%。

40、气相四氟乙烯单体的总投入量为去离子水重量的40%~60%,优选45%~57%;

41、引发剂为无机引发剂、有机引发剂或复合引发剂(无机引发剂和有机引发剂配合使用),无机引发剂为碱金属的过硫酸盐,如过硫酸铵、过硫酸钾等;有机引发剂为过氧化物,如过氧化苯甲酰、过氧化丁二酸等。引发剂优选过氧化丁二酸,用量为聚合体系中去离子水重量的0.01%~0.07%,优选0.02%~0.05%;引发剂的加入过程为:反应釜升温至投料温度时,投入气相单体四氟乙烯至反应压力,通过计量泵加入含引发剂的水溶液(如过氧化丁二酸10g(纯)溶于0.5l去离子水中)。

42、聚合过程中控制分散剂加入方式及反应温度恒温模式,有效控制乳液平均粒径分布范围,确保粒径均匀、一致性增长。加入少量改性剂,有效控制平均粒径的大小,并提高制品的机械加工性能。

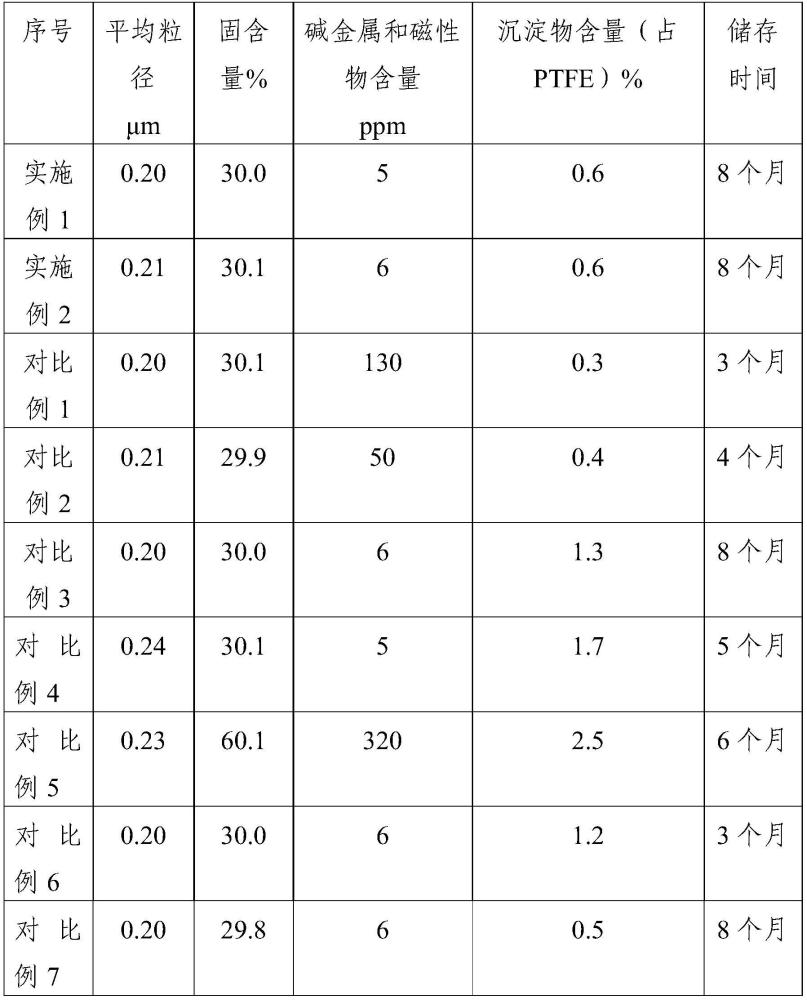

43、本发明在聚合过程中,加入改性剂,反应温度控制在74±1℃,反应压力2.5mpa。当聚合反应进行到乳液固含量约31%时,停止搅拌、回收气相单体、抽空、出料,得到平均粒径为0.20μm~0.23μm的聚四氟乙烯聚合液,加入少量乳化剂及微量增稠剂,再加入适量的阳离子交换树脂在配料槽中低速搅拌、配制后得到固含量为28%~32%乳液。该乳液储存稳定性优良,每半个月进行一次搅拌或摇晃均匀,乳液的储存期可达到8个月。

44、本发明提供如上的覆铜板用聚四氟乙烯分散液的应用,将如上所述的覆铜板用聚四氟乙烯分散液用于制备聚四氟乙烯覆铜板。

45、本发明中的聚四氟乙烯分散液平均粒径小且分布范围窄,满足应用过程中与填料的混合均匀性,降低吸水率;乳化剂含量低,在保证运输、储存稳定性的前提下,降低应用基板中助剂的使用量及残留率,减少对基板外观、介电损耗的影响;碱金属、磁性物含量低,降低介电损耗。

46、本发明提供的覆铜板用聚四氟乙烯分散液及其制备和应用,通过在聚合中不使用pfoa做分散剂,并在后处理过程中使用少量环保型乳化剂;聚合反应中控制反应温度及分散剂加入方式,实现初级粒子形态均匀一致、粒径大小适中的结构设计;加入微量增稠剂,降低热运动中胶体粒子相互碰撞几率,提高乳液稳定性;将含有非离子表面活性剂和增稠剂的乳液进行阳离子吸附、脱除,控制乳液中碱金属和磁性物的总含量在一定范围内,避免碱金属和磁性物压缩乳液胶体的双电层厚度,提高乳液稳定性。利用此方法得到的聚四氟乙烯分散液为绿色环保类型产品,少量的乳化剂含量可在制品加工过程中使其分解无残留,保证制品外观颜色及性能,且乳液能在较长时间内储存稳定、不沉降。通过应用加工制得聚四氟乙烯覆铜板,片材成型性好、外观颜色好,具有介质损耗因子低、吸水率低、cte稳定等优异综合性能,满足半导体领域的需求。

- 还没有人留言评论。精彩留言会获得点赞!