一种用于彩色超薄复合层的改性环氧树脂基胶结料及其制备方法与流程

1.本发明属于复合材料技术领域,具体涉及一种用于彩色超薄复合层的改性 环氧树脂基胶结料及其制备方法。

背景技术:

2.彩色超薄磨耗层因其抗滑性能优越、交通警示力强等优点,广泛用于高速 公路、市政道路、广场、公园等场合,尤其是用于高速公路隧道进出口、长大 纵坡、急弯路段,显著提高安全性。彩色超薄磨耗层耐久性是一项技术痛点, 彩色超薄磨耗层使用半年至一年时间,易随之产生脱皮、掉粒、褪色等病害, 耐久性不足和各种病害缺陷限制了该技术的应用,耐久性和各类病害产生的一 个重要原因是彩色胶结料的质量参差不齐。

3.彩色超薄磨耗层所用胶结料材料主要包括丙烯酸树脂类(mma)、聚氨酯树 脂类、环氧树脂类这三大类别。其中,热塑性mma依靠溶剂或分散介质成膜, 耐候性、附着力强,施工方便但成膜过程对溶剂要求高,低温易脆裂、高温易 发黏,实干较慢,耐溶剂性不好;热固性mma有较高的固体份,成膜后不溶于 有机溶剂,耐候性和韧性优良。聚氨酯树脂胶结料反应过程属于加聚固化反应, 该过程不产生副反应,不易使粘接层产生缺陷,机械强度高、氧化稳定性强, 但聚氨酯胶结料对水敏感,胶层易产生气泡,施工过程中须尤其注意避免与水 接触;环氧树脂胶结料主要为环氧树脂和固化剂的双组分胶水,环氧树脂胶结 料对于水泥、金属、沥青均具有很强的附着力,耐腐蚀性、机械性能优良,这 些特性满足道路领域应用,但是耐候性不好,日光长期照射后有可能出现老化 现象,施工环境有要求,固化时间长,对于养护和交通维护要求高,这些缺点 削弱了环氧树脂胶结料的使用效果。彩色超薄磨耗层所用胶结料主要的三大类 别材料,均具有各自的优缺点和适用范围。

4.本发明用于彩色超薄磨耗层的改性环氧树脂基复配胶结料及其制备方法旨 在突破传统彩色超薄磨耗层所用三大类别彩色胶结料的局限,提升胶结料拉拔 强度、拉伸强度等指标,以解决彩色超薄磨耗层耐久性不足、脱皮、掉粒等各 类病害。

技术实现要素:

5.本发明的目的在于一种用于彩色超薄磨耗层的改性环氧树脂基复配胶结料 及其制备方法,旨在解决现有技术中彩色超薄磨耗层出现耐久性不足、脱皮、 掉粒等各类病害的问题。

6.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

7.本发明提供了一种用于彩色超薄磨耗层的改性环氧树脂基复配胶结料,包 含如下重量份的原料制备而成:双酚a型环氧树脂:40~55份,酚醛环氧树脂: 15~30份,丁基缩水甘油醚:5~15份,丁二醇二缩水甘油醚:10~25份,气 相二氧化硅:0.4~1.0份,抗紫外老化剂:0.5~0.6份,酚醛胺固化剂:10~ 25份,脂肪胺固化剂:5~15份,聚醚胺固化剂:5~15份,活性增韧剂:2~ 10份,促进剂:2~8份,偶联剂:0.3~1.5份,增溶剂:0.3~0.8份。

8.作为本发明的进一步改进,所述的偶联剂为硅烷偶联剂kh-550。

9.作为本发明的进一步改进,所述的增溶剂为氢化蓖麻油co-40。

10.作为本发明的进一步改进,所述的活性增韧剂为反应性液态丁腈橡胶。

11.上述的改性环氧树脂基胶结料的制备方法,包括如下步骤:

12.步骤1:将双酚a型环氧树脂和酚醛环氧树脂,放入第一个搅拌罐中,然后 加入相匹配的丁基缩水甘油醚和丁二醇二缩水甘油醚,在2000rpm转速下,搅 拌1~2分钟后,再加入相应的气相二氧化硅和抗紫外老化剂,在2000rpm转速 下,搅拌3~5分钟;

13.步骤2:将酚醛胺固化剂、脂肪胺固化剂以及聚醚胺固化剂,放入第二个搅 拌罐中,在2500rpm转速下,均匀加入相应的活性增韧剂,搅拌2~3分钟;

14.步骤3:按规定的重量份称取促进剂,放入第三个搅拌罐中,均匀加入相应 的偶联剂、增溶剂,在2500rpm转速下,搅拌1~2分钟;

15.步骤4:将第二个搅拌罐、第三个搅拌罐中的混合物倒入第一个搅拌罐中, 在2500rpm转速下,搅拌3~5分钟,充分拌和均匀即得所述改性环氧树脂基胶 结料。

16.本发明的有益效果:

17.1.本发明提供的用于彩色超薄磨耗层的改性环氧树脂基复配胶结料,采用 双酚a型环氧树脂e-51复配酚醛环氧树脂f-51,既可以发挥双酚a型环氧树可 溶于多种溶剂,相容性好、耐热性和耐腐蚀性好的优点,又可以发挥酚醛环氧 树脂f-51活性大,其固化物的交联密度大,结构紧密,机械强度、耐化学品性 的优点。

18.2.本发明采用的酚醛胺固化剂t31与环氧树脂的混溶性好、浸润性强、固 化速度快、施工方便,以及胺值700左右,脂肪胺固化剂593的无色透明无气 味、粘性低、便于使用,结构呈线型长链,与环氧树脂反应后的固化物具有良 好的弹性、韧性好;以及聚醚胺固化剂d230,作为一种双官能团初级胺,可降 低粘度、减少溶剂用量,放热温度降低,产物具有无色透明、高光泽、坚韧、 耐热冲击的优点,为了提升聚醚胺固化剂d230的固化速度,添加促进剂缩短了 固化时间。

19.3.本发明采用的硅烷偶联剂kh-550,能与环氧树脂发生化学反应溶于其中, 含活性基团用于偶联无机和有机材料,提供对基材的强力键接,增加粘结强度, 也可增强抗老化和机械性能;采用的丁基缩水甘油醚、丁二醇二缩水甘油醚能 与双酚a型环氧树脂e-51相适应,有利于提升延伸率,降低反应粘度,提高机 械性能。

20.4.本发明采用气相二氧化硅作与环氧树脂环状分子的氧起链合作用,使固 化物更致密,从而提高固化物的强度;此外,气相二氧化硅具有粒径小、比表 面积大、表面活性高的特点,起到控制流变、防止流挂的作用;部分气相二氧 化硅颗粒分布在高分子链的空隙当中,具有很高的流动性,使树脂基复合材料 的韧性、延展性;气相二氧化硅对紫外光的反射特性,可以降低紫外光对固化 物的降解作用,从而达到延缓老化的目的。

21.5.本发明采用氢化蓖麻油co-40作为增溶剂能够减少有机溶剂使用,促使 各组分有效分散,提升固化物;采用反应性液体丁腈橡作为增韧剂,通过分子 两端的环氧官能团在固化过程中打开,丁腈橡胶分子能自然的与环氧树脂中被 打开的环氧官能团连接,该连接条件完全与环氧树脂固化条件匹配,其具有和 环氧树脂完全匹配的耐腐蚀、低膨胀(低收缩)、环保以及金属底材匹配性能, 它不腐蚀金属,也不被金属腐蚀,提升了整体的耐腐蚀性能。

具体实施方式

22.为了使本发明的目的,技术方案及优点更加清楚明白,以下通过具体实施 例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释 本发明,并不用于限定本发明。下述双酚a型环氧树脂e-51采购自逐鹿环保科 技(广东)有限公司,酚醛环氧树脂f-51采购自山东奥利隆化工有限公司,丁 基缩水甘油醚采购自山东佰仟化工有限公司,丁二醇二缩水甘油醚采购自广州 丰登化工有限公司,气相二氧化硅采购自济南鑫瀚邦化工科技有限公司,抗紫 外老化剂uv-329采购自常州友丰化工有限公司公司,酚醛胺固化剂t31采购自 广州市纵横化工有限公司,脂肪胺固化剂593采购自广州高辉化工有限公司, 聚醚胺固化剂d230采购自广州市业增化工有限公司,反应性液态丁腈橡胶采购 自广东世承新能源科技有限公司,促进剂cj-80采购自衡阳拓创聚合新材料有 限公司,硅烷偶联剂kh-550采购自山东茂发化工有限公司,氢化蓖麻油co-40 采购自广州南嘉化工科技有限公司,其他原料均为商售获得。

23.实施例1

24.将40份双酚a型环氧树脂e-51、15份酚醛环氧树脂f-51、5份丁基缩水 甘油醚、15份丁二醇二缩水甘油醚、0.4份气相二氧化硅和0.5份抗紫外老化 剂uv-329、10份酚醛胺固化剂t31、5份脂肪胺固化剂593、15份聚醚胺固化 剂d230、5份反应性液态丁腈橡胶、8份促进剂cj-80、0.3份硅烷偶联剂kh-550 和0.3份氢化蓖麻油co-40根据制备方法充分拌和均匀后得到改性环氧树脂基 复配胶结料,取适量样品进行拉拔试验、拉伸测试、固化时间测试,测试结果 如表1所示。

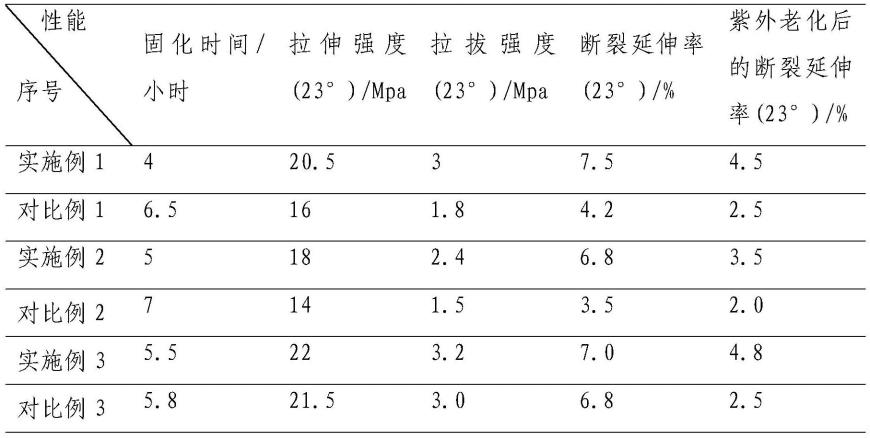

25.将实施例1配制好的改性环氧树脂基胶结料用于彩色超薄复合层,所制备 得到的复合材料表面光滑无缺陷(效果),固化时间为4小时,拉伸强度20.5mpa, 拉拔强度达到3mpa,延伸率达到7.5%,紫外老化后的延伸率为4.5%。

26.对比例1

27.本对比例的配方、制备步骤和实施例1基本相同,区别在于不使用促进剂 为tocpoly cj-80、硅烷偶联剂kh-550、氢化蓖麻油co-40,后续测试程序和条 件与实施例1完全相同,胶结料的测试结果如表1所示。将对比例1配制好的 改性环氧树脂基胶结料用于彩色超薄复合层,所制备得到的复合材料表面有白 粉,适用期较短,不稳定,固化时间延长,拉伸强度、拉拔强度、紫外老化后 的延伸率明显衰减。

28.实施例2

29.将55份双酚a型环氧树脂e-51、20份酚醛环氧树脂f-51、15份丁基缩水 甘油醚、10份丁二醇二缩水甘油醚、0.5份气相二氧化硅和0.2份抗紫外老化 剂uv-329、25份酚醛胺固化剂t31、7份脂肪胺固化剂593、5份聚醚胺固化剂 d230、2份反应性液态丁腈橡胶、2份促进剂cj-80、0.8份硅烷偶联剂kh-550 和0.5份氢化蓖麻油co-40根据制备方法充分拌和均匀后得到改性环氧树脂基 复配胶结料,取适量样品进行拉拔试验、拉伸测试、固化时间测试,测试结果 如表1所示。

30.将实施例2配制好的改性环氧树脂基胶结料用于彩色超薄复合层,所制备 得到的复合材料表面光滑无缺陷(效果),固化时间为5小时,拉伸强度18mpa, 拉拔强度达到2.4mpa,延伸率达到6.8%,紫外老化后的延伸率为3.5%。

31.对比例2

32.本对比例的配方、制备步骤和实施例2基本相同,区别在于不使用促进剂 为tocpoly cj-80、反应性液态丁腈橡胶,后续测试程序和条件与实施例2完全 相同,胶结料的测试结果如表1所示。将对比例2配制好的改性环氧树脂基胶 结料用于彩色超薄复合层,所制备得到的复合材料表面有白粉,适用期较短, 不稳定,固化速度延长,拉伸强度及延伸率衰减明显。

33.实施例3

34.将50份双酚a型环氧树脂e-51、30份酚醛环氧树脂f-51、10份丁基缩水 甘油醚、25份丁二醇二缩水甘油醚、1.0份气相二氧化硅和0.8份抗紫外老化 剂uv-329、20份酚醛胺固化剂t31、15份脂肪胺固化剂593、5份聚醚胺固化 剂d230、10份反应性液态丁腈橡胶、3份促进剂cj-80、1.5份硅烷偶联剂kh-550 和0.8份氢化蓖麻油co-40根据制备方法充分拌和均匀后得到改性环氧树脂基 复配胶结料,取适量样品进行拉拔试验、拉伸测试、固化时间测试,测试结果 如表1所示。

35.将实施例3配制好的改性环氧树脂基胶结料用于彩色超薄复合层,所制备 得到的复合材料表面光滑无缺陷(效果),固化时间为5.5小时,拉伸强度22mpa, 拉拔强度达到3.2mpa,延伸率达到7.0%,紫外老化后的延伸率为4.8%。

36.对比例3

37.本对比例的配方、制备步骤和实施例3基本相同,区别在于不使用气相二 氧化硅和抗紫外老化剂uv-329,后续测试程序和条件与实施例3完全相同,胶 结料的测试结果如表1所示。将对比例3配制好的改性环氧树脂基胶结料用于 彩色超薄复合层,所制备得到的复合材料表面有白粉,适用期较短,不稳定, 紫外老化后的延伸率衰减明显。

38.表1实施例和对比例实验结果

[0039][0040]

改性环氧树脂基胶结料的制备方法如下:

[0041]

步骤1:将双酚a型环氧树脂和酚醛环氧树脂,放入第一个搅拌罐中,然后 加入相匹配的丁基缩水甘油醚和丁二醇二缩水甘油醚,在2000rpm转速下,搅 拌1~2分钟后,再加入相应的气相二氧化硅和抗紫外老化剂,在2000rpm转速 下,搅拌3~5分钟;

[0042]

步骤2:将酚醛胺固化剂、脂肪胺固化剂以及聚醚胺固化剂,放入第二个搅 拌罐中,在2500rpm转速下,均匀加入相应的活性增韧剂,搅拌2~3分钟;

[0043]

步骤3:按规定的重量份称取促进剂,放入第三个搅拌罐中,均匀加入相应 的偶联剂、增溶剂,在2500rpm转速下,搅拌1~2分钟;

[0044]

步骤4:将第二个搅拌罐、第三个搅拌罐中的混合物倒入第一个搅拌罐中, 在2500rpm转速下,搅拌3~5分钟,充分拌和均匀即得所述改性环氧树脂基胶 结料。

[0045]

本说明书中针对“一些实施例”、“一个实施例”、或“实施例”等的参考指 代的是结合实施例所描述的特定特征、结构、或性质包括在至少一个实施例中。 因此,短语“在一些实施例中”、“在一个实施例中”、或“在实施例中”等在整 个说明书中各地方的出现并非必须指代相同的实施例。此外,特定特征、结构、 或性质可以在一个或多个实施例中以任何合适方式组合。

[0046]

由此描述了本发明的至少一个实施例的几个方面,可以理解,对本领域技 术人员来说容易地进行各种改变、修改和改进。这种改变、修改和改进意于在 本发明的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1