一种基于力化学改性木粉的木塑复合材料的制备方法与流程

1.本发明涉及废弃物的资源化利用技术领域,特别涉及一种基于力化学改性木粉的木塑复合材料的制备方法。

背景技术:

2.木塑复合材料是利用聚乙烯、聚丙烯、聚氯乙烯等热塑性塑料与超过50%以上的木粉混合,并添加一定量加工助剂,经高温挤压或注塑、模压成型等工艺加工而成的一种环保复合材料。其中,木粉是一种强极性的亲水材料,与非极性的塑料界面相容性较差,并且木粉内部含有大量的自由水与结合水,还易从环境中吸收水分,木粉中过高的水分会进一步降低极性木粉与非极性塑料间的相容性,进而影响复合材料的力学性能。同时,木粉中过高的含水率会影响材料的加工流动性能,使加工工艺难以控制,甚至导致制品发泡、性能恶化等。所以在传统木塑复合材料加工中,首先需要对木粉进行烘干,而烘干设备昂贵、能耗高。同时,必须要对木粉和塑料进行界面改性,以提高木塑复合材料的力学性能。因此,改善木塑复合材料的界面相容性是制备木塑复合材料的关键步骤。

技术实现要素:

3.本发明的目的是提供一种基于力化学改性木粉的木塑复合材料的制备方法,改善木塑复合材料的界面相容性,使木粉在塑料基体中分散更加均匀,复合材料的力学性能得到提高。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种基于力化学改性木粉的木塑复合材料的制备方法,其特征在于,包括如下步骤:s1,制备加水木粉:按质量份数称取90~100份木粉,0~10份水,将称取的木粉和水加入到密闭容器中混合,得到一定水含量的加水木粉;s2,制备力化学改性木粉:按质量份数称取90~98份加水木粉,2~10份与羟基具有反应的活性化合物,将称取的加水木粉和活性化合物加入到混合设备中混合,将混合料放入磨盘型力化学反应器或球磨机等力化学装置内进行力化学接枝改性,反应时间为0.5~4h,得到力化学改性木粉;s3,制备木塑复合材料:按质量份数称取45~60份力化学改性木粉,35~50份再生热塑性塑料,1~5份润滑剂,0.5~1份抗氧剂,且称取的力化学改性木粉、再生热塑性塑料、润滑剂和抗氧剂总质量份数为100份,将称取的力化学改性木粉、再生热塑性塑料、润滑剂和抗氧剂依次加入到混合设备中预混,得到预混料,将预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合材料加工成型得到木塑复合制品。

5.优选的,所述s1中木粉为杨木粉、樟木粉、麦秆粉、稻秆粉、玉米秸秆粉中的一种。

6.优选的,所述s1中木粉和水的混合温度为20~80℃,混合时间为1~10h。

7.优选的,所述s2中与羟基具有反应活性化合物为酰胺蜡、马来酸酐、环氧乙烷中的

一种。

8.优选的,所述s2中加水木粉和活性化合物的混合温度为常温,混合转速500~3000r/min,混合时间3~8min。

9.优选的,所述s3中再生热塑性塑料为再生聚乙烯、再生聚丙烯、再生聚氯乙烯中的一种或多种。

10.优选的,所述s3中润滑剂为硬脂酸和石蜡中的一种或者两种。

11.优选的,所述s3中抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂168中的一种或两种。

12.优选的,所述s3中混合设备的预混温度20~90℃,预混转速500~3000r/min,预混时间3~8min。

13.优选的,所述s3中将预混料用双螺杆挤出机进行塑化造粒的参数为:一区至六区温度160~220℃,机头温度160~180℃,螺杆转速15~45r/min,喂料速度5~15r/min。

14.综上所述,本发明具有以下有益效果:1、本发明所用的木粉无需干燥处理,通过加入微量水分,控制木粉中的含水率,得到一定含水率的木粉,再和与羟基具有反应的活性化合物经力化学接枝改性,得到力化学改性木粉,最后将力化学改性木粉与再生热塑性塑料混合,通过挤出、模压或注塑等工艺得到木塑制品,一方面利用加入的微量水分,调控木粉中的含水率,可在纤维素表面形成水合层,水合层作为纳米介质可破坏氢键,屏蔽纤维素上低反应活性仲羟基(c2、c3 ),选择性暴露高反应活性伯羟基(c6 ),进而促进其和活性化合物发生接枝化学反应,提高木粉的选择性接枝改性活性,同时降低能耗,节约成本,另一方面,木粉和活性化合物在力化学作用下,木粉纤维素中更多的分子间和分子内氢键被破坏,更多的活性伯羟基可充分暴露,实现木粉高效选择性接枝。

15.2、本发明的木粉经活性化合物接枝改性后,活性化合物可充当木粉和塑料的桥梁,改善二者的界面结合性,使木粉在塑料基体中分散更加均匀,复合材料的力学性能得到提高。与未改性木塑复合材料相比,加入力化学改性木粉后,复合材料弯曲强度和冲击强度提高30%以上,同时木塑复合材料具有良好的加工流动性。

16.3、本发明制备的木塑复合材料成本低廉、工艺简单、性能优良,可用于建材、家具、物流包装等行业。

附图说明

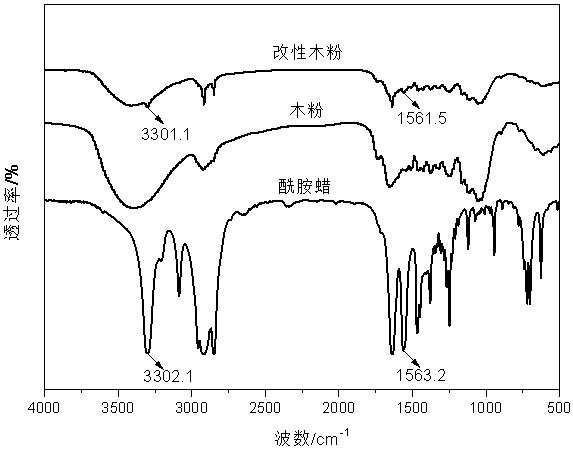

17.图1为木粉中纤维素的结构式;图2为本发明实施例1制备的力化学改性木粉与木粉、酰胺蜡的ftir谱图。

具体实施方式

18.下面结合附图对本发明的具体实施方式作进一步说明,本实施例不构成对本发明的限制。

19.实施例1s1、制备加水杨木粉按质量份数称取99.5份杨木粉、0.5份水,60℃密闭混合10h得到加水杨木粉。

20.s2、制备力化学改性杨木粉

按质量份数称取95份加水杨木粉,5份酰胺蜡,将称取的杨木粉和酰胺蜡加入到混合设备中常温混合3min,转速1000r/min;将混合料放入球磨机进行力化学接枝改性,得到力化学改性杨木粉,球磨机转速350r/min,球磨时间1h。

21.s3、制备木塑复合材料按质量份数称取55份力化学改性杨木粉,40份再生高密度聚乙烯rhdpe,4.5份硬脂酸,0.5份抗氧剂1010,将称取的力化学改性杨木粉、再生高密度聚乙烯rhdpe、硬脂酸和抗氧剂1010依次加入到混合设备中进行预混,得到预混料,预混参数:常温,转速2000r/min,时间5min,将预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合料进行注塑成型得到木塑复合制品,挤出参数:一区温度180℃,二区温度190℃,三区温度200℃,四区温度205℃,五区温度190℃,六区温度180℃,机头温度170℃,螺杆转速25r/min,喂料速度5r/min;注塑参数:料筒温度180~210℃,喷嘴温度205℃,模具温度30℃,保压及冷却时间45s。

22.实施例2s1、制备加水樟木粉按质量份数称取99.5份樟木粉、0.5份水,60℃密闭混合5h得到加水樟木粉。

23.s2、制备力化学改性樟木粉按质量份数称取95份加水樟木粉,5份马来酸酐,将称取的樟木粉和马来酸酐加入到混合设备中常温混合3min,转速1000r/min;将混合料放入磨盘型力化学反应器进行力化学接枝改性,得到力化学改性樟木粉,磨盘转速100r/min,碾磨时间10min。

24.s3、制备木塑复合材料按质量份数称取57份力化学改性樟木粉,40份再生聚丙烯rpp,2.5份硬脂酸,0.5份抗氧剂1010,将称取的力化学改性樟木粉、再生聚丙烯rpp、硬脂酸和抗氧剂1010依次加入到混合设备中预混,得到预混料,预混参数:常温,转速1000r/min,时间5min,将预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合料进行模压成型得到木塑复合制品,挤出参数:一区温度180℃,二区温度190℃,三区温度200℃,四区温度205℃,五区温度190℃,六区温度180℃,机头温度170℃,螺杆转速25r/min,喂料速度5r/min;模压参数:热压温度180~210℃,压力20mpa,热压时间10min,冷压温度20℃,压力10mpa,冷压时间10min。

25.实施例3s1、制备加水稻秆粉按质量份数称取98份稻秆粉、2份水,60℃密闭混合24h得到加水稻秆粉。

26.s2、制备力化学改性稻秆粉按质量份数称取96份加水稻秆粉,4份马来酸酐,将称取的稻秆粉和马来酸酐加入到混合设备中常温混合3min,转速1000r/min;将混合料放入球磨机进行力化学接枝改性,得到力化学改性稻秆粉,球磨机转速350r/min,球磨时间1h。

27.s3、制备木塑复合材料按质量份数称取55份力化学改性稻秆粉,20份再生聚丙烯rpp,20份再生聚乙烯rpe,4.5份石蜡,0.5份抗氧剂1010,将称取的力化学改性稻秆粉、再生聚丙烯rpp、再生聚乙烯rpe、石蜡和抗氧剂1010依次加入到混合设备中预混,得到预混料。预混参数:常温,转速

3000r/min,时间5min,将预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合料进行注塑成型得到木塑复合制品,挤出参数:一区温度170℃,二区温度180℃,三区温度195℃,四区温度195℃,五区温度190℃,六区温度190℃,机头温度180℃,螺杆转速30r/min,喂料速度10r/min;注塑参数:料筒温度190~205℃,喷嘴温度200℃,模具温度30℃,保压及冷却时间60s。

28.实施例4s1、制备加水麦秆粉按质量份数称取96份麦秆粉、4份水,60℃密闭混合24h得到加水麦秆粉。

29.s2、制备力化学改性麦秆粉按质量份数称取95份加水麦秆粉,5份环氧乙烷,将称取的麦秆粉和环氧乙烷入到混合设备中常温混合3min,转速1000r/min;将混合料放入球磨机进行力化学接枝改性,得到力化学改性麦秆粉,球磨机转速500r/min,球磨时间2h。

30.3、制备木塑复合材料按质量份数称取60份力化学改性麦秆粉,20份再生聚氯乙烯rpvc,10份再生聚丙烯rpp,10份再生聚乙烯rpe,4.5份硬脂酸,3份石蜡,0.5份抗氧剂1010,将称取的力化学改性麦秆粉、再生聚氯乙烯rpvc、再生聚丙烯rpp、再生聚乙烯rpe、邻苯二甲酸二辛脂、三盐基铅、硬脂酸、石蜡和抗氧剂1010依次加入到混合设备中预混,得到预混料,预混参数:温度80℃,转速2000r/min,时间8min,将预混料用双螺杆挤出机进行塑化造粒,得到木塑复合材料,然后将复合料进行注塑成型得到木塑复合制品,挤出参数:一区温度160℃,二区温度165℃,三区温度170℃,四区温度175℃,五区温度170℃,六区温度165℃,机头温度160℃,螺杆转速25r/min,喂料速度10r/min;注塑参数:料筒温度160~180℃,喷嘴温度175℃,模具温度30℃,保压及冷却时间50s。

31.对比例1对比例1与实施例1的不同之处仅在于杨木粉和酰胺蜡混合料未放入球磨机进行力化学接枝改性。

32.对比例2对比例2与实施例2的不同之处仅在于樟木粉和马来酸酐混合料未放入磨盘型力化学反应器进行力化学接枝改性。

33.对比例3对比例3与实施例3的不同之处仅在于稻秆粉和马来酸酐混合料未放入球磨机进行力化学接枝改性。

34.对比例4对比例4与实施例4的不同之处仅在于麦秆粉和环氧乙烷混合料未放入球磨机进行力化学接枝改性。

35.将上述实施例与对比例制得的样品力学性能比较,得到如下表1的测试数据。

36.表1样品弯曲强度(mpa)简支梁缺口冲击强度(kj/

㎡

)实施例132.13.2对比例121.01.44

改性后提升幅度53%122%实施例235.12.5对比例225.01.7改性后提升幅度40%47%实施例352.33.5对比例323.21.3改性后提升幅度125%169%实施例437.52.8对比例421.21.4改性后提升幅度77%100%图1为木料中纤维素的结构式,本发明主要通过利用加入的微量水分,调控木粉中的含水率,可在纤维素表面形成水合层,水合层作为纳米介质可破坏氢键,屏蔽纤维素上低反应活性仲羟基(c2、c3 ),选择性暴露高反应活性伯羟基(c6 ),进而促进其和活性化合物发生接枝化学反应,提高木粉的选择性接枝改性活性,同时降低能耗,节约成本。

37.图2为本发明实施例1制备的力化学改性木粉与木粉、酰胺蜡的ftir谱图,ftir分析发现,经力化学改性后的木粉均在3300cm-1

处出现n-h的伸缩振动峰,1562cm-1

处出现n-h的弯曲振动峰,证明酰胺蜡已成功接枝到木粉上,酰胺蜡作为活性化合物可充当木粉和塑料的桥梁,改善二者的界面结合性,使木粉在塑料基体中分散更加均匀,复合材料的力学性能得到提高。由表1可以看出与未改性木塑复合材料相比,加入力化学改性木粉后,复合材料弯曲强度和冲击强度至少提高30%以上,同时木塑复合材料具有良好的加工流动性。

38.以上所述,仅是本发明的较佳实施例而已,不用于限制本发明,本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1