一种减震橡胶及其制备方法和应用与流程

1.本技术涉及减震材料的领域,尤其是涉及一种减震橡胶及其制备方法和应用。

背景技术:

2.发动机是工程机械的主要振动源。其中,发动机振动的传播直接影响到工程机械的整机可靠性和使用寿命。为了延长整机的使用寿命和提高整机运作的安全性,需要对发动机进行减震。

3.目前,为了减小发动机的震动,常常应用到各种减震制品,例如减震橡胶。其中,三元乙丙橡胶具有较好的耐热性和耐老化性,常用于制作减震橡胶。但是,采用三元乙丙橡胶制备减震橡胶的时候,需要加硫化促进剂、硫化剂以及硫化活性剂。其中,常用的硫化活性剂为纳米氧化锌,但是,纳米氧化锌与三元乙丙橡胶的相容性较差,容易影响减震橡胶的交联结构,导致减震橡胶的减震性能与耐热老化性能均较差。

技术实现要素:

4.为了改善相关技术中减震橡胶减震性能与耐热老化性能差的问题,本技术提供一种减震橡胶及其制备方法和应用。

5.第一方面,本技术提供的一种减震橡胶采用如下的技术方案:一种减震橡胶,包括以下重量份的原料:充油三元乙丙橡胶:90份非充油三元乙丙橡胶:50份硫化促进剂:4-6份改性纳米氧化锌:4-8份硬脂酸:1-2份硫磺:0.5-1份填充补强剂:70-80份软化剂:25-35份防老剂:1-2份所述改性纳米氧化锌的制备方法包括以下步骤:往100重量份乙醇溶液中加入1-3重量份硅烷偶联剂,然后加入4-6重量份纳米氧化锌,超声振荡、过滤、洗涤、干燥得到亲油纳米氧化锌;往亲油纳米氧化锌中加入100重量份水、0.5-1重量份乳化剂和2-5重量份聚乙烯醇,超声分散均匀,得到分散液;加热分散液至60-70℃,然后往分散液中滴加10-15重量份醋酸乙烯酯以及4-6重量份过硫化物饱和水溶液,滴加完毕后,保温2-3h,接着降至室温,破乳、过滤、洗涤、干燥得到改性纳米氧化锌。

6.本技术中减震橡胶的基础胶料选用充油三元乙丙橡胶与非充油三元乙丙橡胶两

者的复配物,可以减少软化剂的用量,有利于减少渗油问题的出现。此外,本技术通过在纳米氧化锌的表面包覆聚醋酸乙烯酯层制得了改性纳米氧化锌,该改性纳米氧化锌与基础胶料的相容性提高,进而提高了改性纳米氧化锌在基础胶料中的分散性,改善了减震橡胶的交联结构,在提高减震橡胶减震性能的同时也进一步提高了减震橡胶的耐热老化性能。

7.可选的,所述乳化剂选用op-4、op-7、op-9、op-10中的任意一种或几种的组合物。

8.可选的,所述聚乙烯醇选用聚乙烯醇200、聚乙烯醇400中的任意一种或几种的组合物。

9.可选的,所述过硫化物饱和水溶液选用过硫酸铵饱和水溶液、过硫酸钾饱和水溶液、过硫酸钠饱和水溶液中的任意一种或几种的组合物。

10.优选的,所述纳米氧化锌的制备方法如下:将8-12重量份醋酸锌、4-8重量份硫酸锌加入100重量份水中,搅拌溶解后制得混合液a;将10-15重量份碳酸钠或碳酸钾溶于100重量份水中,搅拌溶解后制得混合液b;一边搅拌一边往混合液a中加入混合液b,控制混合液b的加入速度为1-2ml/min,然后一边搅拌一边升温加热,初始阶段,升温速率控制在4-8℃/min,待温度达到55℃后,升温速率控制在1-3℃/min,待温度达到70℃后,停止加热,继续保温,得到含有氢氧化锌以及碱式碳酸锌沉淀的溶胶;往溶胶中加入10-15重量份氨水,静置2-3h,然后干燥,并将干燥产物于700-800℃煅烧,得到纳米氧化锌。

11.通过本技术特殊的湿法工艺制得的纳米氧化锌具有活性高的优点,能降低胶料的滞后损耗,并能够进一步提高基础胶料的交联密度,使得减震橡胶的减震性能、拉伸性能以及韧性性能均进一步提高。此外,由于该减震橡胶的交联结构的改变,减震橡胶的耐热老化性能也进一步提高。

12.优选的,所述填充补强剂选用快压出炉黑。

13.采用快压出炉黑作为减震橡胶的填充补强剂时,一方面能够赋予胶料较好的挺性以及良好的压出性能,另一方面,能够提高减震橡胶的机械强度和动态性能。

14.优选的,所述填充补强剂采用改性快压出炉黑,所述改性快压出炉黑的制备方法包括以下步骤:将30-40重量份乙醇加入100重量份水中,制得分散液;将4-8重量份快压出炉黑加入分散液中,超声震荡至均匀分散后,制得混合液c;往混合液c中加入10-20重量份乙烯基三甲氧基硅烷和4-6重量份有机酸,搅拌均匀后反应2-3h,然后调节ph至6-7,于35-40℃的水浴中加热3-5h,然后洗涤、干燥、研磨得到改性快压出炉黑。

15.与直接采用快压出炉黑作为填料相比,采用改性快压出炉黑更有利于提高减震橡胶的热老化稳定性能。原因是改性快压出炉黑不易团聚,分散性优于快压出炉黑,且改性快压出炉黑与减震橡胶的结合点增加,填充补强剂与减震橡胶稳定结合。

16.优选的,所述分散液中还加入了2-4重量份稳定剂,所述稳定剂包括聚乙烯吡咯烷酮以及乙醇胺,所述聚乙烯吡咯烷酮与乙醇胺的重量比为(3-4):1。

17.在乙醇胺的作用下,聚乙烯吡咯烷酮可以稳定附着在改性快压出炉黑的表面,可以进一步改善改性快压出炉黑与胶料的相容性,从而进一步提高了改性快压出炉黑的分散

性能,使得减震橡胶的拉伸性能与耐热老化性能进一步提高。

18.可选的,所述硫化促进剂选用促进剂zdmc、促进剂tmtd、促进剂mbt、促进剂cbs中的任意一种。

19.优选的,所述硫化促进剂由包括以下重量份的原料制成:促进剂zdmc:10-13份促进剂tmtd:20-25份促进剂mbt:26-30份促进剂cbs:5-8份载体:25份;所述载体选用充油三元乙丙橡胶、非充油三元乙丙橡胶中的任意一种或两种的组合物。

20.一方面,促进剂zdmc、促进剂tmtd、促进剂mbt以及促进剂cbs四者按照上述配比复配有利于缩短硫化时间,提高减震橡胶的硫化速度。同时,上述硫化促进剂以本技术特定的比例掺入到减震橡胶中时,减震橡胶不会出现喷霜现象;另一方面,将硫化促进剂负载在载体上,有利于提升硫化橡胶生产过程中的便利性。

21.可选的,所述防老剂选用防老剂4010na、防老剂rd、防老剂445中的任意一种。

22.当减震制品的厚度较小时,防老剂可选用防老剂4010na、防老剂rd、防老剂445中的任意一种。

23.优选的,所述防老剂由包括以下重量份的原料制成:防老剂4010na:22-28份防老剂rd:22-28份防老剂445:10-13份载体:37份所述载体选用充油三元乙丙橡胶、非充油三元乙丙橡胶中的任意一种或两种的组合物。

24.一方面,针对厚度达4cm左右的厚制品,由于其硫化时间较长,故需要预防外层热老化。此时,防老剂选用防老剂4010na、防老剂rd、防老剂445三者按上述比例进行复配的复配物时,能够有效抑制胶料的热氧老化,从而增强减震橡胶的耐热老化性能。其次,针对使用过程中容易遭受冲击的制品,采用本技术复配的防老剂时,还能够抑制制品的疲劳老化。另一方面,本技术将防老剂负载在载体上,有利于提升硫化橡胶生产过程中的便利性。

25.优选的,所述软化剂选用石蜡油。

26.石蜡油一方面可以降低胶料分子间的作用力,并提高大分子的运动性。此外,石蜡油还能够润湿填充补强剂的表面,可促进填料的分散。

27.优选的,所述减震橡胶还包括4-6重量份增粘剂。

28.增粘剂的加入有利于进一步提高硫化橡胶的拉伸强度。优选的,所述增粘剂选用改性烷基苯酚甲醛树脂t6000。

29.第二方面,本技术提供的一种减震橡胶的制备方法采用如下的技术方案:一种减震橡胶的制备方法,包括以下步骤:将充油三元乙丙橡胶、非充油三元乙丙橡胶、改性纳米氧化锌、硬脂酸、填充补强

剂、软化剂以及防老剂混炼得到母胶;对母胶做薄通处理,然后母胶包辊,待胶层平滑后,加入硫化促进剂与硫磺,打三角包薄通、开炼,得到混炼胶;将混炼胶高温硫化,制得减震橡胶。

30.第三方面,本技术提供减震橡胶的应用领域,其中,本技术中的减震橡胶可以应用于制备减震制品,也可用于制备密封材料。

31.综上所述,本技术的技术方案至少包括以下有益效果:(1)本技术通过在纳米氧化锌的表面包覆聚醋酸乙烯酯层制得了改性纳米氧化锌,该改性纳米氧化锌与基础胶料的相容性提高,进而提高了改性纳米氧化锌在基础胶料中的分散性,改善了减震橡胶的交联结构,在提高减震橡胶减震性能的同时进一步提高了减震橡胶的耐热老化性能;(2)通过本技术特殊的湿法工艺制得的纳米氧化锌具有活性高的优点,能降低胶料的滞后损耗,并能够进一步提高基础胶料的交联密度,使得减震橡胶的减震性能、拉伸性能以及韧性性能均进一步提高。此外,由于该减震橡胶的交联结构的改变,减震橡胶的耐热老化性能也进一步提高;(3)与直接采用快压出炉黑作为填料相比,采用改性快压出炉黑更有利于提高减震橡胶的热老化稳定性能。原因是改性快压出炉黑不易团聚,分散性优于快压出炉黑,且改性快压出炉黑与减震橡胶的结合点增加,填充补强剂与减震橡胶稳定结合。

具体实施方式

32.以下对本技术制备例、实施例与对比例作进一步详细说明。其中,本技术所采用的材料如无特别说明,均可以从商业途径获得。

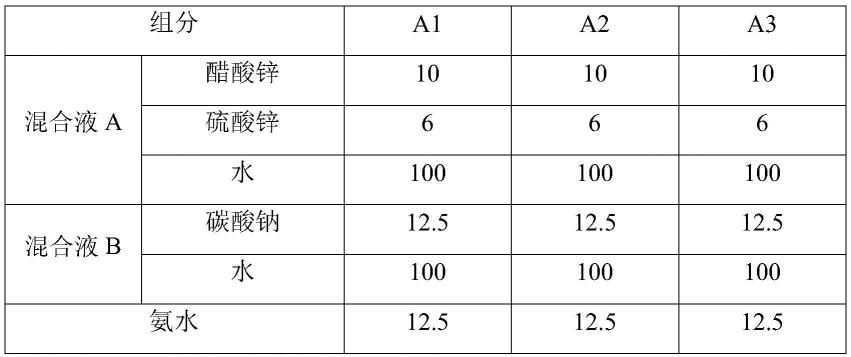

33.纳米氧化锌制备例纳米氧化锌a1-a3对应的组分配比如下表1:表1 纳米氧化锌a1-a3对应的组分配比(单位/kg)其中,纳米氧化锌a1的制备方法包括以下步骤:按配比将醋酸锌、硫酸锌加入水中,搅拌溶解后制得混合液a;将碳酸钠或碳酸钾溶于水中,搅拌溶解后制得混合液b;一边搅拌一边往混合液a中加入混合液b,控制混合液b的加入速度为1.5ml/min,

然后一边搅拌一边升温加热,升温速率控制在6℃/min,待温度达到70℃后,停止加热,继续保温,得到含有氢氧化锌以及碱式碳酸锌沉淀的溶胶;往溶胶中加入氨水,静置2.5h,然后干燥,并将干燥产物于750℃煅烧,得到纳米氧化锌。

34.纳米氧化锌a2的制备方法包括以下步骤:按配比将醋酸锌、硫酸锌加入水中,搅拌溶解后制得混合液a;将碳酸钠或碳酸钾溶于水中,搅拌溶解后制得混合液b;一边搅拌一边往混合液a中加入混合液b,控制混合液b的加入速度为1.5ml/min,然后一边搅拌一边升温加热,升温速率控制在2℃/min,待温度达到70℃后,停止加热,继续保温,得到含有氢氧化锌以及碱式碳酸锌沉淀的溶胶;往溶胶中加入氨水,静置2.5h,然后干燥,并将干燥产物于750℃煅烧,得到纳米氧化锌。

35.纳米氧化锌a3的制备方法包括以下步骤:按表1中的配比将醋酸锌、硫酸锌加入水中,搅拌溶解后制得混合液a;将碳酸钠或碳酸钾溶于水中,搅拌溶解后制得混合液b;一边搅拌一边往混合液a中加入混合液b,控制混合液b的加入速度为1.5ml/min,然后一边搅拌一边升温加热,初始阶段,升温速率控制在6℃/min,待温度达到55℃后,升温速率控制在2℃/min,待温度达到70℃后,停止加热,继续保温,得到含有氢氧化锌以及碱式碳酸锌沉淀的溶胶;往溶胶中加入氨水,静置2.5h,然后干燥,并将干燥产物于750℃煅烧,得到纳米氧化锌。

36.改性纳米氧化锌制备例改性纳米氧化锌b1-b5各组分的配比如下表2。

37.表2 改性纳米氧化锌b1-b5各组分的配比(单位/kg)

其中,改性纳米氧化锌b1的制备方法包括以下步骤:往乙醇溶液中加入硅烷偶联剂,然后加入纳米氧化锌,超声振荡、过滤、洗涤、干燥得到亲油纳米氧化锌。

38.改性纳米氧化锌b2-b5的制备方法包括以下步骤:往乙醇溶液中加入硅烷偶联剂,然后加入纳米氧化锌,超声振荡、过滤、洗涤、干燥得到亲油纳米氧化锌;往亲油纳米氧化锌中加入水、乳化剂和聚乙烯醇,超声分散均匀,得到分散液;加热分散液至65℃,然后往分散液中滴加醋酸乙烯酯以及过硫化物饱和水溶液,滴加完毕后,保温2.5h,接着降至室温,破乳、过滤、洗涤、干燥得到改性纳米氧化锌。

39.改性快压出炉黑制备例改性快压出炉黑c1-c5各组分的配比如下表3。

40.表3 改性快压出炉黑c1-c5各组分的配比(单位/kg)

其中,改性快压出炉黑c1-c5的制备方法包括以下步骤:将乙醇、聚乙烯吡咯烷酮、乙醇胺加入水中,制得分散液;将快压出炉黑加入分散液中,超声震荡至均匀分散后,制得混合液c;往混合液c中加入乙烯基三甲氧基硅烷和有机酸,搅拌均匀后反应2.5h,然后调节ph至6.5,于35℃的水浴中加热4h,然后洗涤、干燥、研磨得到改性快压出炉黑。实施例

41.实施例1-10中减震橡胶各组分的配比如下表4。

42.表4 实施例1-10中减震橡胶各组分的配比(单位/kg)

其中,本实施例1-10中采用的充油三元乙丙橡胶的物性参数如下:项目数值门尼粘度ml(1+4)125℃51乙烯66.0wt%enb(乙叉降冰片烯)4.4wt%充油40phr本实施例1-10中所采用的硫化促进剂的制备方法如下:将25kg非充油三元乙丙橡胶、13kg促进剂zdmc、24kg促进剂tmtd、28kg促进剂mbt、7kg促进剂cbs、2kg硬脂酸以及1kg高效润滑助剂curekind st进行混炼,继续薄通进行开炼,随后进行制粒,得到硫化促进剂。

43.本实施例1-10中所采用的防老剂的制备方法如下:将37kg非充油三元乙丙橡胶、24kg防老剂4010na、24kg防老剂rd、12kg防老剂445、2kg硬脂酸以及1kg高效润滑助剂curekind st进行混炼,继续薄通进行开炼,随后进行制粒,得到防老剂。

44.另外,本实施例1-10中减震橡胶的制备方法包括以下步骤:将充油三元乙丙橡胶、非充油三元乙丙橡胶、改性纳米氧化锌、硬脂酸、填充补强剂、软化剂以及防老剂加入混炼机中,设置混炼机温度为120℃,混炼9min后得到母胶;待母胶冷却后,将母胶投入开炼机中进行双辊开练,先将母胶薄通5次,然后母胶包辊,待胶层平滑后,分别加入硫化促进剂和硫磺,打三角包薄通3次,开练均匀后,下片,得到混炼胶;将混炼胶于160℃处理20min,得到减震橡胶。

45.对比例对比例1一种减震橡胶,与实施例1的区别在于:改性纳米氧化锌b2采用等量的改性纳米氧化锌b1代替。

46.对比例2一种减震橡胶,与实施例1的区别在于:改性纳米氧化锌b2采用等量的市售纳米氧化锌mg-zno-30代替。

47.性能检测数据1.硬度:参照gb/t 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法》进行测试。

48.2.拉伸强度:参照gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试。

49.3.扯断伸长率:参照gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试。

50.4.压缩永久变形:参照gb/t 7759.1-2015《硫化橡胶或热塑性橡胶压缩永久变形的测定第1部分在常温及高温条件下》进行测试。具体测试条件为70℃处理24h。

51.表5 实施例1-10与对比例1-2中减震橡胶的性能数据2中减震橡胶的性能数据对比实施例1与对比例1-2并结合本技术表5中的数据可知,直接采用市售的纳米氧化锌mg-zno-30充当硫化活性剂或采用硅烷偶联剂改性后的纳米氧化锌来代替本技术中

表面包覆有聚醋酸乙烯酯的改性纳米氧化锌时,减震橡胶抵抗变形的能力以及耐热老化性能均明显下降。

52.对比实施例2-5并结合本技术表5中的数据可知,采用先快速升温后缓慢升温制得的纳米氧化锌制备改性纳米氧化锌更有利于提高减震橡胶抵抗变形的能力、拉伸性能、韧性性能以及耐老化性能。原因可能是升温速率的控制会影响纳米氧化锌的形态分布。

53.对比实施例5-9并结合本技术表5中的数据可知,聚乙烯吡咯烷酮与乙醇胺两者协同有利于进一步改善改性快压出炉黑与胶料的相容性,从而进一步提高了改性快压出炉黑的分散性能,使得减震橡胶的拉伸性能与耐热老化性能进一步提高。

54.此外,本技术采用注射成型机按相同的工艺将本技术各实施例与对比例中的减震橡胶制成形状、大小一致的橡胶减震器,分别命名为橡胶减震器应用例1-10与橡胶减震器对比应用例1-2。其中,橡胶减震器应用例1采用实施例1制得的减震橡胶,橡胶减震器应用例2采用实施例2制得的减震橡胶,

……

,橡胶减震器对比应用例1采用对比例1制得的减震橡胶,橡胶减震器对比应用例2采用对比例2制得的减震橡胶。然后在系统质量为60kg、外界正弦激励振幅为

±

0.5mm、激励频率为35hz的条件下对橡胶减震器进行定值频率的扫描试验,并记录相应的橡胶减震器的振动传递率,记录在下表6中。其中,振动传递率越小,说明橡胶减震器的减震性能越好。

55.表6 橡胶减震器的减震性能橡胶减震器的减震性能注:热老化处理的条件为100℃处理48h。

56.对比应用例1与对比应用例1-2并结合本技术表6中的数据可知,直接采用市售的纳米氧化锌mg-zno-30充当硫化活性剂或采用硅烷偶联剂改性后的纳米氧化锌来代替本技术中表面包覆有聚醋酸乙烯酯的改性纳米氧化锌时,橡胶减震器的减震性能下降。说明采用本技术中的改性纳米氧化锌有利于提高减震橡胶的减震性能。

57.对比应用例2-5并结合本技术表6中的数据可知,采用先快速升温后缓慢升温制得

的纳米氧化锌制备改性纳米氧化锌时,橡胶减震器的减震性能进一步提高。

58.对比应用例5-9并结合本技术表6中的数据可知,聚乙烯吡咯烷酮与乙醇胺两者协同使得减震橡胶的减震性能进一步提高,同时还降低了减震橡胶老化后减震性能的下降率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1