一种烯草酮中间体丙酰三酮酯的合成方法与流程

1.本发明涉及化学合成技术领域,具体是一种烯草酮中间体丙酰三酮酯的合成方法。

背景技术:

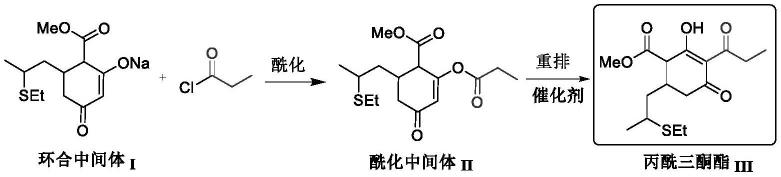

2.烯草酮是一种新型旱田苗后除草剂,具有优良的选择性。适用于大豆、油菜、棉花、花生等阔叶田防除稗草、硬草等禾本科杂草。丙酰三酮酯iii是烯草酮生成过程中的一个关键中间体。目前的主要合成工艺以环合中间体i和丙酰氯主要原料,在催化剂作用下,经酰化和重排反应得到。反应方程式如下:

[0003][0004]

现有的丙酰三酮酯iii的生产工艺,均以环合中间体i为原料,经过酰化和催化重排两步工艺过程。目前工业上普遍使用价格昂贵的重排催化剂4-二甲氨基吡啶(dmap),成本较高,回收困难;虽然也有报道使用固体分子筛做为重排催化剂,但非均相催化剂在工业化应用时,存在催化效率不高、固液分离困难等问题。因此,开发一种价格低廉、能有效缩短工艺流程的新型催化剂,将有利于进一步降低烯草酮的生产成本,提高生产效率,提高产品的市场竞争力。

技术实现要素:

[0005]

本发明的目的在于提供一种烯草酮中间体丙酰三酮酯的合成方法,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:

[0007]

一种烯草酮中间体丙酰三酮酯的合成方法,包括以下步骤:以环合中间体i和丙酰氯为原料,在有机胺和催化剂存在下,在溶剂中进行反应,不经酰化中间体ii,一步直接得到酰化重排产物,所述催化剂为丙酮氰醇。

[0008]

作为本发明进一步的方案:催化剂投料摩尔量为丙酰氯投料摩尔量的1.0-30%,优选为4-15%。

[0009]

作为本发明进一步的方案:所述有机胺为二级、三级脂肪胺、芳香胺中的一种。

[0010]

作为本发明进一步的方案:所述有机胺为二乙胺、二甲胺、二丙胺、二丁胺、二苯胺、二异丙基胺、二苄胺、三乙胺、三丙胺、三丁胺、二异丙基乙基胺、n,n-二甲基苯胺、四氢吡咯、三乙醇胺中的一种。

[0011]

作为本发明进一步的方案:所述有机胺为二异丙基乙基胺、三乙胺、二乙胺、二丁胺中的一种。

[0012]

作为本发明进一步的方案:所述有机胺的添加量为丙酰氯添加质量的1.0-20.0%,优选为3.0-12%。

[0013]

作为本发明进一步的方案:反应温度为50~95℃,优选为70~85℃。

[0014]

作为本发明进一步的方案:将环合中间体i与溶剂、有机胺、催化剂充分混合,向混合物中滴加丙酰氯,滴加时间1.5-4小时,滴完后,保温反应一定时间后,加入水进行洗涤,搅拌后静置分层,上层有机相为含丙酰三酮酯的甲苯溶液,直接送至后续工序处理,下层水相含有少量催化剂。

[0015]

作为本发明进一步的方案:所述下层水相含有少量催化剂,用液碱调节ph为9-12之间,加入催化剂投料量2-5倍的次氯酸钠溶液,搅拌0.5-2.0h,使废水中的氰化物残留< 0.5mg/l后,达标排放。

[0016]

与现有技术相比,本发明的有益效果是:

[0017]

(1)本发明以环合中间体i和丙酰氯为原料,在液态有机化合物丙酮氰醇的催化剂作用下,经液液均相催化反应,一步直接得到丙酰三酮酯iii,原料转化率>97%,产物选择性≥95%。

[0018]

(2)本发明采用的丙酮氰醇催化剂,与已报道的固体催化剂4-二甲氨基吡啶或有机胺阳离子沸石分子筛相比,能有效分散到反应体系中,进行液液均相催化反应;

[0019]

(3)本发明使用的丙酮氰醇催化剂,可将传统的酰化、重排两步工艺缩短为一步工艺,缩短了反应时间,有效提高了生产效率;

[0020]

(4)本发明使用的丙酮氰醇催化剂,与已报道的固体催化剂4-二甲氨基吡啶或有机胺阳离子沸石分子筛相比,价格更为低廉,有效降低了生产成本。

具体实施方式

[0021]

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

[0022]

在本发明实施例中,一种烯草酮中间体丙酰三酮酯的合成方法,以环合中间体i和丙酰氯为原料,在有机胺和催化剂存在下,在溶剂中进行反应,不经酰化中间体ii,一步直接得到酰化重排产物。

[0023]

在本发明实施例中,所述催化剂为丙酮氰醇。

[0024]

在本发明实施例中,催化剂投料摩尔量为丙酰氯投料摩尔量的1.0-30%,优选为4-15%。

[0025]

在本发明实施例中,所述有机胺为二级、三级脂肪胺、芳香胺中的一种。

[0026]

在本发明实施例中,所述有机胺为二乙胺、二甲胺、二丙胺、二丁胺、二苯胺、二异丙基胺、二苄胺、三乙胺、三丙胺、三丁胺、二异丙基乙基胺、n,n-二甲基苯胺、四氢吡咯、三乙醇胺中的一种。

[0027]

在本发明实施例中,所述有机胺为二异丙基乙基胺、三乙胺、二乙胺、二丁胺中的一种。

[0028]

在本发明实施例中,所述有机胺的添加量为丙酰氯添加质量的1.0-20.0%,优选为 3.0-12%。

[0029]

在本发明实施例中,反应温度为50~95℃,优选为70~85℃。

[0030]

在本发明实施例中,将环合中间体i与溶剂、有机胺、催化剂充分混合,向混合物中

滴加丙酰氯,滴加时间1.5-4小时,滴完后,保温反应一定时间后,加入水进行洗涤,搅拌后静置分层,上层有机相为含丙酰三酮酯的甲苯溶液,直接送至后续工序处理,下层水相含有少量催化剂。

[0031]

在本发明实施例中,所述下层水相含有少量催化剂,用液碱调节ph为9-12之间,加入催化剂投料量2-5倍的次氯酸钠溶液,搅拌0.5-2.0h,使废水中的氰化物残留<0.5mg/l 后,达标排放。

[0032]

该反应的方程式如下所示:

[0033][0034]

实施例1

[0035]

反应:取120g环合中间体放入反应瓶中,加入甲苯溶剂400g、二异丙基乙基胺4.5g、丙酮氰醇3.0g。开始升温至55℃,滴加48.6g丙酰氯,2.5小时内滴加完。滴加结束升温至80-85℃保温重排反应8h,液相色谱检测,环合中间体转化率≥97%。反应结束后降温至40℃,向料液中加入110ml水洗涤。洗涤结束后静置分层,得到的有机相进行水解、脱羧,最终得到粗三酮107g,含量为93.7%,折百收率为91%。

[0036]

废水处理:将重排反应后的废水收集起来,用液碱调节废水的ph≥10,加入26g次氯酸钠溶液,搅拌0.5-1.0h,检测废水中的氰化物残留<0.5mg/l,可达标排放。

[0037]

对比例1

[0038]

反应:取环合料120g放入反应瓶中,加入甲苯溶剂400g,升温至70℃,缓慢滴加49g 丙酰氯,1小时内滴加完。滴加结束,开始升温至90℃保温反应2h,检测环合中间体残留<1%。酰化反应结束,降温至50℃,加入4.5g二异丙基乙基胺后,加入6.5g丙酮氰醇催化剂,开始升温至90℃保温反应8h,液相检测,原料转化率≥97%。反应结束后降温至40℃,向料液中加入110ml水洗涤。洗涤结束后静置分层,得到的有机相进行水解、脱羧,最终得到粗三酮104g,含量89.3%,折百收率为84%。

[0039]

废水处理:将重排反应后的废水收集起来,用液碱调节废水的ph≥10,加入12g次氯酸钠溶液,搅拌0.5-1.0h,检测废水中的氰化物残留<0.5mg/l。

[0040]

对比例2

[0041]

取环合料120g放入反应瓶中,加入甲苯溶剂400g,升温至70℃,缓慢滴加49g丙酰氯,1小时内滴加完。滴加结束后,开始升温至90℃保温反应2h,检测环合中间体残留< 1%。反应结束,降温至50℃,滴加4.5g二异丙基乙基胺后,加入3g固体催化剂4-二甲氨基吡啶,开始升温至90℃保温反应8h,液相检测,原料转化率≥97%。反应结束后降温至40℃,向料液中加入110ml水洗涤。洗涤结束后静置分层,得到的有机相进行水解、脱羧,最终得到粗三酮99g,含量87.2%,折百收率为78%。

[0042]

对上述实施例1、对比例1和对比例2得到产品的折百收率以及催化剂成本等结果如下表1所示。

[0043]

表1

[0044][0045]

综上所述:本发明以环合中间体i和丙酰氯为原料,在液态有机化合物丙酮氰醇的催化剂作用下,经液液均相催化反应,一步直接得到丙酰三酮酯iii,原料转化率和产物选择性较高;本发明采用的丙酮氰醇催化剂能有效分散到反应体系中,进行液液均相催化反应;本发明使用的丙酮氰醇催化剂,可将传统的酰化、重排两步工艺缩短为一步工艺,缩短了反应时间,有效提高了生产效率;本发明使用的丙酮氰醇催化剂,与已报道的固体催化剂4-二甲氨基吡啶或有机胺阳离子沸石分子筛相比,价格更为低廉,有效降低了生产成本。

[0046]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1