一种硫化剂及其制备方法和应用与流程

本发明涉及一种硫化剂及其制备方法和应用,具体地说涉及一种有机多硫醚硫化剂及其制备方法和应用。

背景技术:

1、有机多硫醚是一类通式为r-sx-r1 的物质,x介于2~20之间,r 和r1 为烷基、烷芳基、芳基或芳烷基官能团,两者可以相同也可以不同,可以是饱和的或不饱和的烃类,也可以是直链的、支链的或环烷烃类,有机多硫醚常用于加氢催化剂的预硫化处理,无论是器内预硫化还是器外预硫化,都必须在硫化剂存在的情况下才能完成加氢催化剂的活化。

2、有机多硫醚合成有多种路线,国内外较常使用的方法是以硫醇和单质硫为原料,在催化剂存在条件下制备有机多硫醚。该法的发展方向主要是对传统所用的催化剂如胺、烷基胺、链烷醇胺、无机碱、硫醇盐和醇化物进行改良,如us4876389 采用一种通式为rsh·x(cmh2mo)·ymoh 的组合物作催化剂、us5068445 采用碱性树脂作催化剂、us6051739 利用传统的碱性物质和通式为r2o[ch2ch·(r3)o]nso3m 的表面活性物质组合在一起作催化剂,合成反应产物收率提高,且催化剂易与产物分离。us4937385、us6472354、us6544936 分别提供了一种以烯烃、硫和硫化氢为原料,在不同催化剂存在条件下制备有机多硫醚的方法。其反应路径是:首先在单质硫存在的条件下,硫化氢与烯烃反应生成中间产物烷基硫醇类化合物,接着硫分子受热开环,在碱性催化剂存在条件下生成多种不同硫原子含量的有机多硫醚。上述方法或使用硫醇作为底物,或反应过程中有硫醇作为中间体产生,由于大多数硫醇价格较贵,且是有毒、伴有恶臭的化合物,故所得有机多硫醚因溶解硫化氢和未反应的硫醇而气味难闻,稳定性较差。us5135670、us5338468、us5849677、cn200710098327.7 分别公开了一种以烯烃与单质硫为原料,在不同催化剂作用下制备含有多硫交联键的有机多硫醚的方法,此方法制备工艺简单、原料价格便宜易得、不引进卤素,但其所得产品杂质较多、气味难闻且所得产物硫含量较低。us4204969、us5410088、cn1534019 分别提供了一种以烯烃与卤化硫为原料,在不同催化剂作用下先生成含卤素基团的硫化烯烃,后经过脱卤素制备较纯净的多硫醚的方法。该合成路线所得产物硫含量较高,条件较温和,但反应中产生大量废水、废气(hcl、h2s 等气体)、废渣(含nacl 和硫化物),处理三废困难。

3、cn103937540a和cn108097333a公开了一种加氢催化剂用硫化剂及其制备方法,所述的硫化剂的硫含量为40wt%~80wt%,所述的硫化剂包括直链多硫化物和环状硫化物。所述方法克服了现有硫化剂毒性较大,生产成本高等问题。但是该方法制备的硫化剂中含有的环状结构多硫醚占比需要进一步提高,环状结构多硫醚中硫链的长度普遍在2以下,并且在制备过程中需要加入4a分子筛。

技术实现思路

1、针对现有技术的不足,本发明提供一种硫化剂及其制备方法和应用。所述硫化剂不仅制备方法简单、易于控制,而且硫质量含量高、含有硫链较长的环状有机多硫化合物且环状多硫化合物的质量含量高。

2、一种硫化剂的制备方法,所述方法包括:低碳烯烃和硫源在有机碱和/或无机碱的作用下进行反应,反应过程中监控反应体系的气相压力,当所述气相压力增加幅度达到0.05-0.6mpa/min,优选0.1-0.4mpa/min停止反应,降温后进行分离获得硫化剂。

3、根据本发明方法,所述硫源为硫磺,所述硫磺常温下为固体,以s8的形式存在。所述硫磺可以采用市售商品,也可以根据现有技术进行制备,硫磺的纯度没有严格的限制,硫磺中可以含有适量的杂质。

4、根据本发明方法,所述低碳烯烃为c2-c5的烯烃。所述烯烃可为纯烯烃或混合烯烃,纯烯烃可以为乙烯、丙烯、1-丁烯、2-丁烯、异丁烯、正戊烯、异戊烯中任一种;混合烯烃可为上述纯烯烃的任意混合,也可以为主要含有混合烯烃的液化气、醚前碳四、醚后碳四中的一种或几种。

5、根据本发明方法,所述有机碱包括甲胺、尿素、乙胺、乙醇胺、乙二胺、二甲胺、三甲胺、二乙胺、三乙胺、丙胺、异丙胺、1,3-丙二胺、1,2-丙二胺、三丙胺、三乙醇胺、丁胺、异丁胺、叔丁胺、己胺、辛胺、二乙烯三胺、三乙烯四胺、四乙烯五胺;优选采用二甲胺、三甲胺、二乙胺、三乙胺、丙胺、异丙胺、1,3-丙二胺、1,2-丙二胺、三丙胺、三乙醇胺中的一种或几种。

6、根据本发明方法,所述无机碱为叔丁醇钾、甲醇钠、甲醇钾、乙醇钠、乙醇钾、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、氨水中的一种或几种。

7、根据本发明方法,低碳烯烃和硫源在有机碱和/或无机碱的作用下进行反应,其反应温度通过如下方式控制:对含有硫源的物料体系进行加热,监控物料体系的粘度系数,当物料体系粘度系数由逐渐降低转为增加时,此时物料体系的温度记为t,控制物料体系温度高于t 0-15℃,优选高于3-10℃。

8、根据本发明方法,所述有机碱和/或无机碱至少在物料体系粘度系数由逐渐降低转为增加前加入物料体系,可以在物料体系加热前加入或者在物料体系加热过程中加入。

9、根据本发明方法,低碳烯烃化合物可以一次性加入物料体系也可以多次间歇加入或者反应过程中连续加入。

10、根据本发明方法,低碳烯烃、硫源、有机碱和/或无机碱一次性加入反应体系中。

11、根据本发明方法,所述有机碱和/或无机碱与硫源的质量比为0.005~0.2,优选为0.01~0.1。

12、根据本发明方法,所述低碳烯烃同硫单质的摩尔比为1:1~1:5,优选为1:2~1:4。

13、根据本发明方法,物料体系粘度系数由逐渐降低转为增加时的测定的具体粘度随着物料体系的差异会有不同,一般粘度为3-40pa·s时,优选5-30pa·s。

14、本发明非限定性的一种硫化剂的制备方法,所述方法包括如下步骤:

15、(1)将硫源、有机碱和/或无机碱混合后放入反应釜中;然后进行惰性气体置换出空气后直接充入所需的低碳烯烃或者低碳烯烃置换氮气后充入所需的低碳烯烃,对含有硫源、有机碱和/或无机碱、低碳烯烃的物料体系进行加热升温使硫单质液化;

16、(2)测量物料体系的粘度系数,当物料体系粘度系数由逐渐降低转为增加时,此时物料体系的温度记为t,控制物料体系温度高于t 0-15℃,优选高于5-10℃,持续反应一段时间;

17、(3)监控步骤(2)反应体系的气相压力,当所述气相压力增加幅度达到0.05-0.6mpa/min,优选0.1-0.4mpa/min时停止反应,降温后进行分离获得硫化剂。

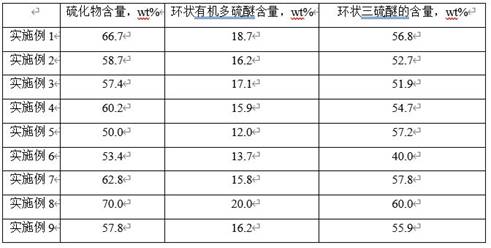

18、一种硫化剂,所述硫化剂为有机多硫醚,所述有机多硫醚的硫含量为45%以上,优选50wt%-70wt%,所述硫化剂中含有直链有机多硫醚、环状有机多硫醚,以有机多硫醚的重量为基准,所述有机多硫醚中环状有机多硫醚的质量含量高于10wt%,优选12%-20%

19、根据本发明的硫化剂,所述环状有机多硫醚中含有环状三硫醚cnr2ns3,其中r为可以同碳原子连接的任一基团,一般为氢原子、烷基(优选甲基);进一步优选为c3h6s3。

20、根据本发明的硫化剂,所述环状有机多硫醚中含有的环状三硫醚cnr2ns3占环状有机多硫醚总质量的30-70%,优选40-60%。

21、上述硫化剂可用于加氢催化剂的硫化剂、橡胶生产过程中的硫化剂以及乙烯生产过程的抑焦剂。

22、本发明方法中,有机多硫醚硫化剂中硫链的长度是决定有机多硫醚中硫含量及其性质的关键因素,而且有机多硫醚中直链有机多硫醚、环状有机多硫醚的比例对于其硫化性质有重要的影响。以作为加氢催化剂的硫化剂为例,可以利用有机多硫醚、环状有机多硫醚的分解温度不同达到对催化剂的持续缓慢硫化,抑制集中硫化放热对于加氢催化剂的活性金属的不利影响。然而制备长硫链有机多硫醚比较困难。

23、发明人在有机多硫醚制备的多年深入研究的基础上发现,其主要原因有两个:一是反应阶段硫自由基的生成,2个硫原子以上的长链自由基不稳定容易进一步裂解导致反应体系中长链硫自由基含量少;二是反应后期由于反应温度、各物料浓度等因素影响反应平衡,生成的长链有机多硫醚进一步分解。发明人在上述理论的指引下对反应过程进行精准控制,创新性的提出通过气相压力变化的含量控制结束时间,避免长链有机多硫醚分解以及监控物料体系的粘度控制反应温度,强化反应过程中硫三以上自由基的浓度促进长链有机多硫醚形成发明人惊奇的发现通过上述控制方式,不仅有机多硫醚中硫含量大幅提高、而且环状化合物的比例显著增加,并在有机多硫醚中发现了环状三硫醚。

- 还没有人留言评论。精彩留言会获得点赞!