一种乙烯环氧化制备环氧乙烷的方法与流程

本发明属于催化剂领域,具体地,涉及一种乙烯环氧化制备环氧乙烷的方法。

背景技术:

1、迄今为止,银催化剂仍然是工业上乙烯环氧化生产环氧乙烷的唯一有效催化剂。在银催化剂作用下乙烯氧化主要生成环氧乙烷,同时发生副反应生成二氧化碳和水等。活性、选择性和稳定性是银催化剂的主要性能指标。其中活性一般是指环氧乙烷生产过程达到一定反应负荷时所需的反应温度,反应温度越低,催化剂的活性越高;选择性是指反应中乙烯转化成环氧乙烷的摩尔数和乙烯的总反应摩尔数之比;而稳定性则表示为活性和选择性的下降速率,下降速率越小,催化剂的稳定性就越好。在乙烯氧化生产环氧乙烷的过程中,银催化剂的性能对经济效益影响很大,提高银催化剂的活性、选择性和稳定性是银催化剂研究的重要方向。

2、为了提高银催化剂制备环氧乙烷的效果和效率,添加助剂是提升银催化剂性能的重要手段之一,助剂的添加可以显著影响催化剂的性能,目前助剂的添加已从开始的单一助剂发展到含多种成分的结合型或协同型助剂,助剂成分及其在催化剂中的含量成为银催化剂研究的重要组成部分。us4761394a通过在银催化剂中引入铼和铼的协同助剂,极大程度的提高了反应的选择性,推出了最高选择性超过88%的高选择性银催化剂。us4766105a中介绍了一种以碱金属、铼为助剂,并加入硫、钼、钨、铬及其混合物的共助剂的制环氧乙烷用银催化剂。wo1997036680a1则报道了在含铼环氧乙烷催化剂中加入选自硫、钼、钨、铬、磷、硼及其混合物作为铼的共促进剂对催化剂性能进行改善。cn101678332a更详尽的提出在含铼银催化剂中加入选自硫、磷、硼及它们的混合物的第一共促进剂与选自钨、钼、铬它们的混合物的第二共促进剂有助于提高生产环氧乙烷的选择性。上述专利文献中主要采用在银催化剂配方中添加其他元素来改进银催化剂的性能。随着中高选择性银催化剂的大规模工业化应用,对银催化剂性能的要求也在不断提高,需要采用适当的方法掺杂修饰助剂提高催化剂性能,同时又不造成负面影响。

3、银催化剂的性能除和催化剂的组成及制备方法有重要关系外,还与催化剂使用的载体的性能及其制备有重要关系。对于银催化剂所用的氧化铝载体,研究者们通常通过向载体中添加微量组分改变其化学成分、物理性质诸如比表面、孔径、孔分布和孔隙率等以改善其性能,其中包括添加金属氧化物或其它化合物等方式进行预处理。wo1997040933a1中载体中加入了锆、钛、硅和碱土金属(钙、镁、锶)的氧化物。cn1467022a为提高催化剂的活性,对高温焙烧后得到的载体进行了水洗涤碱处理,包括使用碱性物质溶液或气体两种处理方式,碱性物质用量以载体重量百分比计为0.01-500%,处理温度30-800℃,处理时间1-30小时,水洗涤碱处理后的载体,至流出液为中性,干燥,得到银催化剂载体,碱洗调节了载体表面及内部的微孔结构,使载体表面产生更多的高能位点,从而使得负载在这些高能位点上的银和助催化剂比通常显现更高的反应活性,使由该银催化剂载体制备的银催化剂性能有了明显改进。us5929259a中将烧制好的载体浸渍在含二氧化钛的液相中,然后煅烧生成的二氧化钛均匀分散在载体中,再负载银与碱金属制成催化剂,改进了银催化剂的初始活性和选择性。cn1400048a用含铈或锆的溶胶浸渍处理α-氧化铝载体,然后负载银和助催化剂制备银催化剂,用以解决随着反应时间的延长,催化剂中的银粒容易聚集,致使银催化剂不够稳定的问题或催化剂活性不够高的问题,催化剂的活性、选择性和稳定性都得到了不同程度的提高。

4、尽管上述专利文献采用在氧化铝原料中或煅烧后的载体中添加不同的助剂等方法来改进氧化铝载体,对催化剂的活性、选择性和稳定性带来不同程度的改善,但如何更经济的发挥出相应助剂的促进作用,进一步提高银催化剂的性能,仍是研究者们的目标。

技术实现思路

1、根据现有技术的不足,本发明的发明人在银催化剂及其氧化铝载体、应用工艺等领域进行了广泛深入的试验研究,发现通过在载体原料中添加锰化合物来制备氧化铝载体,并由该载体制得银催化剂,结合对反应器内氯化物浓度的调节,可使银催化剂的选择性在短时间内得到显著提高。

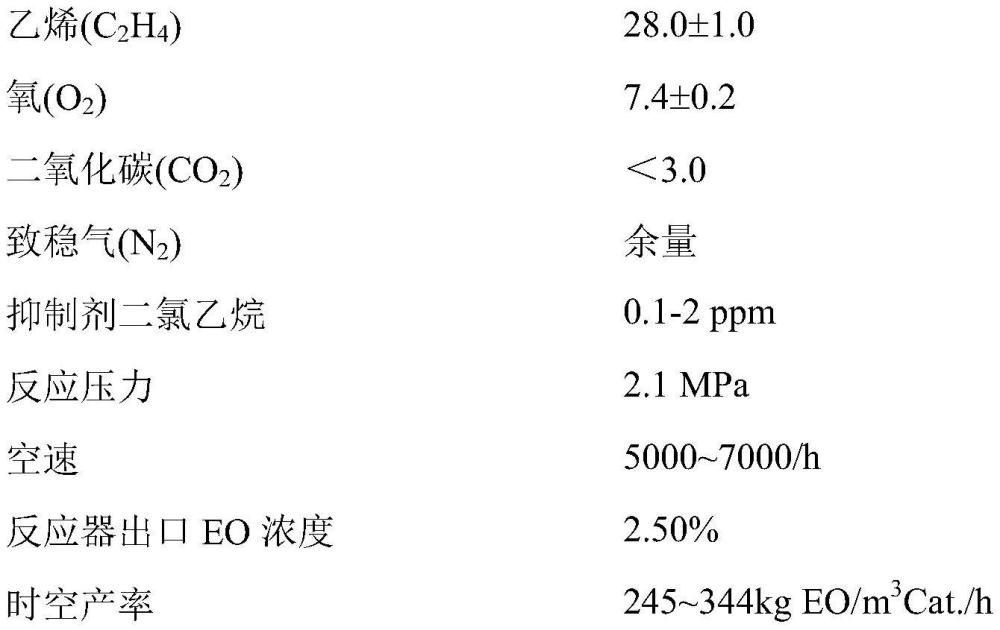

2、本发明提供一种乙烯环氧化制备环氧乙烷的方法,包括如下步骤:将银催化剂、乙烯、氧气、致稳气体与氯化物在反应器中混合,进行乙烯环氧化反应,在反应器运行后,控制氯化物的浓度稳定在2~5ppm,待反应器出口环氧乙烷浓度达到0.5~3.0mol%,将氯化物的浓度降低至0.1~2ppm,优选降低至0.2~1.5ppm,更优选降低至0.8~1.5ppm;具体地,可降低至0.9ppm、1.0ppm、1.1ppm、1.2ppm、1.3ppm、1.4ppm,或上述范围内的其他浓度;

3、所述银催化剂包括α-氧化铝载体和负载其上的活性组分银;所述α-氧化铝载体含有锰元素,以α-氧化铝载体的重量为基准,所述锰元素的含量为0.001~2.0wt.%,优选为0.005~1.5wt.%,更优选为0.01~0.5wt.%,具体地,所述锰元素的含量可以为0.005wt.%、0.006wt.%、0.007wt.%、0.008wt.%、0.009wt.%、0.01wt.%、0.02wt.%、0.03wt.%、0.04wt.%、0.05wt.%、0.06wt.%、0.07wt.%、0.08wt.%、0.09wt.%、0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1.0wt.%、1.1wt.%、1.2wt.%、1.3wt.%、1.4wt.%、1.5wt.%。

4、本发明通过选择含有锰的氧化铝载体,并结合对反应器内氯化物浓度的调节,使得催化剂的选择性在短时间内得到显著提高。由于本发明仅涉及对上述步骤的调节,因此本发明的方法中涉及到的其它工艺条件与其他物料均可以为本领域的常规选择。

5、具体地,所述致稳气体包括但不限于:氮气、氩气、氦气、甲烷,或者它们的混合物。所述氯化物是指作为抑制剂的含氯组分,所述含氯组分可为c1-c8氯代烃中的至少一种,包括但不限于:氯甲烷、二氯甲烷、氯乙烷、二氯乙烷、氯乙烯、二氯乙烯,或者它们的混合物。

6、根据本发明的方法,所采用的α-氧化铝载体只要含有上述含量的锰元素即可实现本发明,α-氧化铝载体中含有的其它组分可以为本领域的常规组分,其制备方法也可以为本领域的常规方法。

7、根据本发明一种具体实施方式,所述α-氧化铝载体由包括以下步骤的方法制得:

8、步骤i,制备包含如下组分的混合物:

9、组分a:三水氧化铝;

10、组分b:假一水氧化铝;

11、组分c:氟化物矿化剂;

12、组分d:锰化合物;

13、组分e:其它助剂,其含量基于组分a~e的总重量为0.001~3.0wt.%;

14、组分f:粘结剂;

15、组分g:任选的去离子水;

16、步骤ii,将步骤i中得到的混合物捏合均匀、挤出成型后干燥并焙烧得到所述α-氧化铝载体。

17、根据本发明一种实施方式,以组分a~e的总重量为基准,组分a的含量为4.5~90wt.%,组分b的含量为5~95wt.%,组分c的含量为0.01~15wt.%。

18、根据本发明一种优选实施方式,以组分a~e的总重量为基准,组分a的含量为23~85wt.%,组分b的含量为16~75wt.%,组分c的含量为0.1~12wt.%,组分e的含量为0.005~2.0wt.%,组分f的用量为5~50wt.%。

19、根据本发明一种更优选实施方式,以组分a~e的总重量为基准,组分a的含量为50~60wt.%,组分b的含量为35~45wt.%,组分c的含量为0.8~10wt.%,组分e的含量为0.1~1.5wt.%,组分f的用量为10~40wt.%。

20、组分d的含量则以满足前述催化剂中锰元素含量为依据确定。例如,以组分a~e的总重量为基准,组分d的含量为0.001~10.0wt.%,优选为0.005~4.0wt.%,进一步优选为0.01~3.0wt.%。

21、本发明对催化剂载体中所述锰元素的前体化合物,即所述锰化合物的具体选择没有特别限定。优选地,所述锰化合物选自硫酸锰铵、柠檬酸锰、乙酸锰、草酸锰、硝酸锰、硫酸锰和高锰酸钾中的一种或多种。

22、根据本发明所述的方法,所述三水氧化铝与假一水氧化铝为本领域内常用的原料,其参数如目数等是常规的参数,如所述三水氧化铝的目数可以为50-500目,此处不再赘述。所述三水氧化铝可以为三水α-氧化铝和/或三水β-氧化铝。根据本发明的具体实施例,所述三水氧化铝选自三水α-氧化铝和三水β-氧化铝中的至少一种。

23、在制备本发明的α-氧化铝载体时,氟化物矿化剂的加入是为了加速氧化铝的晶型转化,改变载体的表面形态,减小孔径0.1μm以下的小孔的形成。在本发明的实施方案中,所述氟化物矿化剂选自氟化氢、氟化铝、氟化铵、氟化镁、氟硅酸钠和冰晶石中的一种或多种。

24、在制备本发明的α-氧化铝载体时,所述其它助剂,即组分e,包括含硅化合物和碱土金属化合物中的一种或多种,其目的在于对载体性能进行改进。其中,所述含硅化合物优选为二氧化硅和/或硅酸盐,以组分a~e的总重量为基准,其含量可以为0.01~1.0wt.%。所述碱土金属化合物优选为锶、镁、钙、钡的氧化物、硝酸盐、醋酸盐、草酸盐和硫酸盐中的一种或多种,以组分a~e的总重量为基准,其含量可以为0.01~1.0wt.%。

25、本发明中,所述粘结剂可以粘结剂水溶液的形式加入,所述粘结剂优选为硝酸、甲酸、乙酸、丙酸和盐酸中的一种或多种。根据一种优选实施方式,在所述粘结剂水溶液中,粘结剂与水的重量比为1:(1.25-10),优选为1:(2-5)。根据一种实施方式,所述粘结剂为铝溶胶,所述铝溶胶全部或部分以假一水氧化铝和酸的形式提供,二者的重量比可采用常规比例,例如,重量比为1:(0.5~1.5)。

26、本发明步骤i中,可根据情况任选的加入去离子水,此处的去离子水是指额外加入的,不包括其它组分中本身含有的水。水的加入量可根据需要确定,通常为5~30wt.%。一般地,当所述粘结剂以假一水氧化铝和酸的水溶液的形式提供时,体系中可以不额外加入水。

27、根据本发明,所述捏合可选用本领域人员公知的方法进行,优选在捏合机中进行,时间为10-100min,捏合成可挤出成型的膏状物。根据本发明,所述成型可选用本领域人员公知的方法进行,优选在成型机中进行,挤出成型后在80~120℃下烘干,使其游离含水量降低到10%重量以下,成型后固体形状不加限定,优选为单孔或七孔柱状物。

28、本发明步骤ii中,所述焙烧为一步焙烧,采用本发明的载体原料组成,仅通过一步焙烧,即可使所制备的银催化剂获得高的选择性和/或催化剂活性稳定性,避免了复杂的工艺流程,节省了时间和成本。焙烧温度可以为700~1700℃,优选为900~1500℃;通过焙烧使氧化铝基本全部转化为α-氧化铝,例如90%以上转化为α-氧化铝,从而得到α-氧化铝载体。

29、本发明的所述α-氧化铝载体中含有含量不小于90wt.%,优选为不小于95wt.%,更优选为不小于97wt.%的α-氧化铝。

30、本发明的所述银催化剂只要具备上述载体特征即可实现预期的效果。所述银催化剂中含有的其它组分可以为本领域常规的各种组分,包括但不限于:含银化合物、碱金属助剂、碱土金属助剂、任选的铼助剂和/或其协同助剂。本发明对所述银催化剂的制备方法也没有特别限定。例如通过用一种含银化合物、有机胺、碱金属助剂、碱土金属助剂和任选的铼助剂的溶液浸渍上述氧化铝载体来制备。

31、根据本发明的一种具体实施方式,所述银催化剂由包括以下步骤的方法制得:

32、步骤s1,将含银化合物、碱金属助剂、碱土金属助剂、任选的铼助剂和/或其协同助剂溶解于含胺溶液和/或氨水中,配制成银氨溶液;

33、步骤s2,将α-氧化铝载体放入步骤i中得到的银氨溶液中浸泡,沥滤干燥后进行焙烧,制得所述银催化剂。

34、根据本发明一种更具体的实施方式,所述银催化剂由包括以下步骤的方法制得:首先使硝酸银的水溶液与草酸铵或草酸水溶液反应,析出草酸银沉淀,过滤后,用去离子水洗涤,直至无硝酸根离子,然后把草酸银溶入含胺溶液(例如丁胺、乙二胺、1,3-丙二胺、乙醇胺等有机胺或其混合物的水溶液)或者氨水中,加入助剂,配成银氨浸渍溶液。然后用所得浸渍溶液浸渍上述氧化铝载体,沥干,在空气流或氧含量不大于21%的氮氧混合气中焙烧,进行热分解。也可用氧化银代替硝酸银,草酸银也可不析滤,直接与有机胺络合,然后浸渍载体。

35、本发明对银催化剂中上述各组分的具体选择没有特别限定。

36、优选地,所述含银化合物为含银的有机化合物和/或无机化合物,进一步优选为银的有机酸盐和/或无机酸盐,特别优选为硝酸银和/或草酸银;所述银化合物的加入量使得银在所述银催化剂中的含量为2~39wt.%,优选为10~35wt.%,基于所述银催化剂的总重量。

37、优选地,所述碱金属助剂为含有锂、钠、钾、铷和铯中至少一种的化合物,所述碱金属助剂的加入量使得所述碱金属在所述银催化剂中的含量为10~3000ppm,优选为20~2000ppm,基于所述银催化剂的总重量。

38、优选地,所述碱土金属助剂为含有铍、镁、钙、锶和钡中至少一种的化合物,所述碱土金属助剂的加入量使得所述碱土金属在所述银催化剂中的含量为1~1000ppm,优选为10~800ppm,基于所述银催化剂的总重量。

39、优选地,所述铼助剂选自铼的氧化物、高铼酸、高铼酸铯、甲基三氧化铼和高铼酸铵中的一种或多种,所述铼助剂的加入量使得铼金属在所述银催化剂中的含量为0~2000ppm,优选为100~1000ppm,基于所述银催化剂的总重量。

40、本发明对催化剂制备过程中各步骤的条件也没有特别限定。

41、根据本发明,优选地,所述焙烧是在空气或氧含量不大于21%的氮氧混合气中进行的。所述焙烧的温度控制在180~700℃之间,优选为200~500℃,所述焙烧的时间为1~120分钟,优选为2~30分钟。

42、除以上助剂外,还可以加入其它助剂,如铼的共助剂(铬、钼、钨等),以进一步改进所得银催化剂的活性、选择性以及稳定性。

43、本发明制备催化剂过程中,上述各种助剂可以在浸渍银之前、同时或之后施加到载体上,也可以在银化合物被还原以后浸渍到载体上。

44、本发明通过在载体中添加锰化合物来制备氧化铝载体,并由该载体制得银催化剂,结合对反应器内氯化物浓度的调节,可使银催化剂的选择性在短时间内得到显著提高。

45、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!