一种消泡枝化缩合物、消泡剂组合物及其制备方法与流程

1.本发明属于尽心化工制剂技术领域,具体涉及一种消泡枝化缩合物、消泡剂组合物及其制备方法。

背景技术:

2.近年来,高性能混凝土快速发展,混凝土的强度和耐久性日益受到人们的重视,在混凝土中加入外加剂,可以赋予混凝土减水、快干等性能。由于混凝土外加剂属于表面活性剂,在混凝土拌和过程中,特别是施工、振捣过程中加入外加剂容易在混凝土中引入较多大小不一的不稳定气泡,导致混凝土表面产生气孔、蜂窝、麻面等缺陷,降低混凝土的密实度,影响混凝土的质量。一般采用添加消泡剂的方法来控制表面气泡形成,降低混凝土的含气量,改善混凝土的和易性,从而保证混凝土质量。

3.根据消泡物质的差异,消泡剂主要分为有机硅氧烷类、聚醚、矿物油类和脂肪醇类。消泡剂主要用于消除工业生产过程的危害泡沫,应用领域已经包括制浆造纸、纺织印染、工业清洗、石油开采与加工、工业污水处理、工业发酵、食品加工、建筑建材等几十个门类,有“工业味精”的美誉。

4.专利cn200810042005公开了由不饱和环氧乙烷聚醚、不饱和环氧乙烷环氧丙烷聚醚和不饱和羧酸聚合而成的消泡剂。cn201210599088公开了用于建筑产品混合物的消泡剂组合物,由聚羧酸酯醚、木质素磺酸酯、三聚氰胺、萘等组成。cn201710320855公开了一种油井水泥粉末消泡剂的制备方法,用亲水白炭黑、疏水白炭黑、极性溶剂、聚醚、矿物油制备而成。cn201910274121介绍了一种新型混凝土消泡剂、其制备方法及应用,在聚氨基酸的羧基上接枝多个亲水链和疏水基团形成新的聚合物。cn201980024049公开了以聚醚和聚醚磷酸酯为主的消泡剂组合物。cn202011150230公开了由聚醚改性聚硅氧烷、炔醇聚醚、炔醇、乳化剂组成的消泡剂。cn202011559279公开了一种消泡型聚羧酸减水剂及其制备方法,以烯丙基聚醚、丙烯酸酯、丁烯酸聚合成聚羧酸减水剂。cn202011603496公开了用苯基为疏水物质改性聚醚,增加聚醚的疏水性,并作为消泡剂。us9475975b2公开了将聚醚油酸酯用在混凝土中的消泡方法。wo2016086349a1公开了混凝土水泥中脂肪醇、环氧丁烷和环氧丙烷为组成的聚醚与载体碳酸钙混合具有抑泡作用。

5.混凝土的气体含量对于混凝土的强度有很大的影响,消泡剂的加入主要是减少或消除大气泡,使得混凝土基体中的空气含量控制在有效范围之内,既能保证混凝土的流动性,又能确保凝固后的混凝土的强度,因此混凝土相容性好的高效消泡剂亟需提供。

技术实现要素:

6.为了克服现有技术的不足,本发明的第一个目的在于提供一种消泡枝化缩合物,具有枝化的延伸结构,用作消泡剂消泡成份,可以控制气泡形成,降低含气量。

7.本发明的第二个目的是为了提供一种上述消泡枝化缩合物的制备方法。

8.本发明的第三个目的是为了提供一种消泡剂组合物,可以降低混凝体含气量并且

不会影响混凝土的强度。

9.本发明的第四个目的是为了提供一种消泡剂组合物的制备方法。

10.实现本发明的目的之一可以通过采取如下技术方案达到:

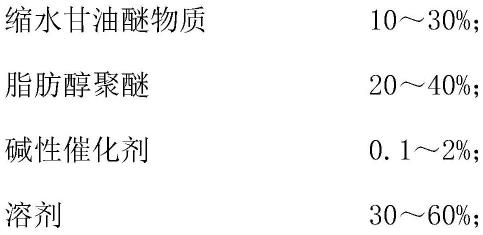

11.一种消泡枝化缩合物,包括以下质量百分含量的原料:

[0012][0013]

所述缩水甘油醚物质至少含有一个缩水甘油醚结构。

[0014]

进一步的,所述脂肪醇聚醚具有式i所示结构:

[0015]

ro(eo)m(po)nh;

[0016]

式i

[0017]

式i中,r是碳原子为6~30的直链或支链的饱和或不饱和烃;m为eo的聚合度,且m是0~30的自然数;n为po的聚合度,且n是0~30的自然数,且m和n不同时为0。

[0018]

进一步的,所述缩水甘油醚物质至少含有二个缩水甘油醚结构或含有三烷氧基硅烷结构。

[0019]

进一步的,所述溶剂为苯、甲苯、二甲苯或三甲苯中的一种或两种以上的组合物。

[0020]

进一步的,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铯、甲醇钠或乙醇钠中的一种或两种以上的组合物。

[0021]

实现本发明的目的之二可以通过采取如下技术方案达到:

[0022]

一种上述任一所述的消泡枝化缩合物的制备方法,包括以下制备步骤:

[0023]

将脂肪醇聚醚、碱性催化剂溶解在溶剂中得到反应液,搅拌升温反应液并保温,然后向反应液中加入缩水甘油醚物质,继续保温反应,得到所述枝化缩合物。

[0024]

实现本发明的目的之三可以通过采取如下技术方案达到:

[0025]

一种消泡剂组合物,包括上述任一所述的一种消泡枝化缩合物。

[0026]

进一步的,所述一种消泡剂组合物包括以下质量百分含量的原料:

[0027]

[0028]

进一步的,所述载体为硫酸盐、碳酸盐、磷酸盐、聚磷酸盐、淀粉、纤维素、硅铝酸盐或无机氧化物中的一种或两种以上的组合物。

[0029]

进一步的,所述稳定剂为聚丙烯酰胺、聚乙烯醇、卡波、羟乙基纤维素、甲基纤维素钠或羟丙基纤维素中的一种或两种以上的组合物。

[0030]

实现本发明的目的之四可以通过采取如下技术方案达到:

[0031]

一种上述任一所述的消泡剂组合物的制备方法,包括以下制备步骤:

[0032]

s1:将枝化缩合物、乳化剂、稳定剂混合均匀后,再加入水和防腐剂,继续混合均匀得到液料混合物;

[0033]

s2:将载体进行搅拌,将步骤s1制备的液料混合物加入载体中与载体混合,混合均匀,得到固液混合物;

[0034]

s3:将步骤s2制备的中得到的固液混合物进行干燥,干燥后经粉碎机粉碎后得到所述消泡剂组合物。

[0035]

相比现有技术,本发明的有益效果在于:

[0036]

1、本发明的一种消泡枝化缩合物由含有缩水甘油醚结构的缩水甘油醚物质与脂肪醇聚醚在碱性催化剂下催化合成,具有枝化的延伸结构。将脂肪醇聚醚进行枝化处理,一方面可以降低了脂肪醇聚醚的表面张力,使得脂肪醇聚醚分子在泡膜的表面铺展和拉伸,提高气泡合并的速度,有助于抑泡和消泡,降低混凝土含气。另一方面枝化可以使缩合物更有效的与混凝土固体组成相混合,相容性好,不会影响到混凝体性能。

[0037]

2、本发明的一种消泡枝化缩合物制备方法,脂肪醇聚醚上的羟基和缩水甘油醚结构在碱性催化剂下就可以反应,具有较好的反应活性,可以将脂肪醇聚醚与缩水甘油醚物质结合在一起,形成枝化缩合物。反应活性高,不需要苛刻的反应条件和复杂的工艺过程。

[0038]

3、本发明的一种消泡剂组合物,含有所述的消泡枝化缩合物,其中水和稳定剂可以使枝化缩合物以细小微粒稳定的分散;并且由于稳定剂是固体颗粒,在干燥过程中,稳定剂能在枝化缩合物微粒的表面形成保护膜,避免载体与枝化缩合物的直接接触,引起性能衰减。

[0039]

4、本发明的一种消泡剂组合物的制备方法,可以制备得到稳定的粉体消泡剂;其中,预先将液料成分混合形成稳定料液混合物,有利于与载体形成均匀固液混合物,提高混凝土中除气效果,并且该制备方法具有较好的稳定性和重复性,适合于工业化生产。

具体实施方式

[0040]

下面将结合具体实施例对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

一种消泡枝化缩合物,包括以下质量百分含量的原料:

[0042][0043]

所述缩水甘油醚物质至少含有一个缩水甘油醚结构。

[0044]

所述消泡枝化缩合物,是将含有缩水甘油醚结构的缩水甘油醚物质与脂肪醇聚醚进行连接得到,脂肪醇聚醚末端或者脂肪链上含有的羟基可以与缩水甘油醚结构发生反应,从而在缩水甘油醚物质上连接上脂肪醇聚醚链。并且根据缩水甘油醚物质中缩水甘油醚结构的个数,可以连接上多个脂肪醇聚醚,从而在不同的方向延展,形成枝化结构。因此通过含有至少一个缩水甘油醚结构的水甘油醚物质与脂肪醇聚醚反应可以使得合成的缩合物具有枝化结构。

[0045]

本发明中形成的枝化缩合物,一方面降低了脂肪醇聚醚的表面张力,有利于脂肪醇聚醚分子在泡膜的表面铺展和拉伸,具有更好的消融效果,提高气泡合并的速度,有助于抑泡和消泡,气泡破灭使得气体溢出,减少气体残存。另一方面枝化的缩合物更有效的在消泡剂组成中稳定分散,形成的消泡剂组合物并且可以与混凝土固体组成相混合,相容性好,不会影响到混凝体性能。

[0046]

作为其中的一个实施方式,所述脂肪醇聚醚具有式i所示结构:

[0047]

ro(eo)m(po)nh;

[0048]

式i

[0049]

式i中,r是碳原子为6~30的直链或支链的饱和或不饱和烃;m为eo的聚合度,且m是0~30的自然数;n为po的聚合度,其n是0~30的自然数,且m和n不同时为0。

[0050]

脂肪醇聚醚可以选择式i所示结构的化合物,其中式i结构的脂肪醇聚醚末端含有一个羟基,保证与缩水甘油醚结构进行反应,eo和po链段属于聚醚主要结构,r基团为脂肪醇聚醚的起始剂具有的结构。

[0051]

优选的,m与n之和大于等于6。

[0052]

作为其中的一个实施方式,所述缩水甘油醚物质至少含有二个缩水甘油醚结构或含有三烷氧基硅烷结构。

[0053]

缩水甘油醚结构的个数影响着与脂肪醇聚醚的连接个数,从而影响枝化链的条数。因此优选的,所述缩水甘油醚物质至少含有二个缩水甘油醚结构,至少两个缩水甘油醚结构可以连接至少两个脂肪醇聚醚,使得至少在两个不同的方向上枝化。一方面提高单个消泡枝化缩合物的除气能力;另一方面可以调控消泡枝化缩合物的分子大小,使得消泡枝化缩合物分散更稳定,相容性更好。

[0054]

当缩水甘油醚物质含有三烷氧基硅烷结构时,通过与脂肪醇聚醚的反应,可以将脂肪醇聚醚结构与三烷氧基硅烷结构连接在一起形成枝化结构,引入硅氧烷基团,进一步提高抑泡除气效果。

[0055]

优选的,缩水甘油醚物质为具有一个缩水甘油醚结构的缩水甘油醚物质、二缩水甘油醚物质、三缩水甘油醚物质或四缩水甘油醚物质。

[0056]

进一步优选的,具有一个缩水甘油醚结构的缩水甘油醚物质优选的为γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-缩水甘油醚氧丙基三乙氧基硅烷的一种或两种的组合物;

[0057]

二缩水甘油醚物质为1,4-丁二醇缩水甘油醚、二缩水甘油醚、1,6-己二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、丙二醇二缩水甘油醚或乙二醇二缩水甘油醚中的一种或两种以上的组合物;

[0058]

三缩水甘油醚物质为三羟基甲基丙烷三缩水甘油醚或缩水甘油醚的一种或两种的组合物;

[0059]

四缩水甘油醚为季戊四醇缩水甘油醚。

[0060]

作为其中的一个实施方式,所述溶剂为苯、甲苯、二甲苯或三甲苯中的一种或两种以上的组合物。

[0061]

作为其中的一个实施方式,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铯、甲醇钠或乙醇钠中的一种或两种以上的组合物。

[0062]

实现本发明的目的之二可以通过采取如下技术方案达到:

[0063]

一种上述任一所述的消泡枝化缩合物的制备方法,包括以下制备步骤:

[0064]

将脂肪醇聚醚、碱性催化剂溶解在溶剂中得到反应液,搅拌升温反应液并保温,然后向反应液中加入缩水甘油醚物质,继续保温反应,得到所述枝化缩合物。

[0065]

优选的,反应可以在装有搅拌装置、温度感应装置、滴加装置和冷凝装置的反应器中进行。

[0066]

作为其中的一个实施方式,向反应液中加入缩水甘油醚物质的过程通过滴加完成;优选的,滴加时间控制为0.5~6h。

[0067]

缩水甘油醚物质的缩水甘油醚结构中含有环氧基团,性质活跃,容易发生自聚合,因此为了使得水甘油醚物质充分与脂肪醇聚醚反应降低副反应的发生,因此将缩水甘油醚物质通过滴加的方式加入到脂肪醇聚醚溶液中。滴加的时间根据加入量进行调控,但是不能过快和时间过长。过快,还是会有副反应的发生;过慢,导致反应时间过长,一方面可能会导致其他副反应,另一方面也降低了制备效率。

[0068]

作为其中的一个实施方式,升温达到的温度为80~130℃,其中保温的时间为0.5~4h;并且加入缩水甘油醚物质后,继续保温反应的时间为10-24h。

[0069]

作为其中的一个实施方式,反应结束后,还包括ph调节的过程,通过添加酸性物质中和反应后溶液中的碱;酸性物质为本领域常规的进行酸碱中和反应的酸即可。

[0070]

实现本发明的目的之三可以通过采取如下技术方案达到:

[0071]

一种消泡剂组合物,包括上述任一所述的一种消泡枝化缩合物。

[0072]

作为其中的一个实施方式,所述消泡剂组合物包括以下质量百分含量的原料:

[0073][0074]

水可以促进消泡枝化缩合物以细小颗粒的形式分散;载体是将组合物做成粉末基体,防腐剂能够对组合物进行防腐蚀,保证组合物作为外加剂不会影响材料如混凝土的防腐蚀性。

[0075]

优选的,所述防腐剂为甲基异噻唑啉酮、辛基异噻唑啉酮、溴硝醇、苯甲酸、苯甲酸钠、山梨酸或山梨酸钾中的一种或两种以上的组合物。

[0076]

作为其中的一个实施方式,所述载体为固体,为硫酸盐、碳酸盐、磷酸盐、聚磷酸盐、淀粉、纤维素、硅铝酸盐或无机氧化物中的一种或两种以上的组合物。

[0077]

载体与混凝土材料的成份较为接近,可以与混凝土进行较好的相容,避免了向混凝土中额外添加,导致混凝土本身的性能受到影响。

[0078]

优选的,所述载体为硫酸钠、硫酸钾、磷酸钠、磷酸二氢钠、磷酸氢二钠、磷酸钾、磷酸二氢钾、磷酸氢二钾、三聚磷酸钠、三聚磷酸钾、玉米淀粉、小麦淀粉、木薯粉、葛根粉、马铃薯粉、改性的淀粉,沸石、硅藻土、膨润土、凹凸棒土、滑石粉、碳酸钙、轻质二氧化硅、轻质三氧化二铝或轻质氧化镁中的一种或两种以上的组合物。其中改性淀粉为酸解淀粉、氧化淀粉、交联淀粉、酯化淀粉、醚化淀粉、阳离子淀粉中的一种或两种以上的组合物。

[0079]

作为其中的一个实施方式,所述稳定剂为聚丙烯酰胺、聚乙烯醇、卡波、羟乙基纤维素、甲基纤维素钠或羟丙基纤维素中的一种或两种以上的组合物。

[0080]

稳定剂是高分子聚合物,是为了保证枝化缩合物、乳化剂、水和防腐剂的混合物稳定存在。通过水和稳定剂可以使枝化缩合物以细小微粒稳定的分散。

[0081]

优选的,所述稳定剂为聚丙烯酰胺、聚乙烯醇、卡波、羟乙基纤维素、甲基纤维素钠或羟丙基纤维素中的一种或两种以上的组合物。

[0082]

作为其中的一个实施方式,所述乳化剂为脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯醚、脂肪胺聚氧乙烯醚,失水山梨醇脂肪酸酯、失水山梨醇聚氧乙烯醚脂肪酸酯、蓖麻油聚氧乙烯醚、烷基苯磺酸钠盐、二烷基二苯醚磺酸钠、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、脂肪醇磷酸酯、甘油单脂肪酸酯、甘油二脂肪酸酯、甘油三脂肪酸酯、脂肪醇聚氧乙烯聚氧丙烯醚和脂肪醇聚氧丙烯醚、聚醚与聚硅氧烷的共聚物或炔醇聚氧乙烯醚中的一种或两种以上的组合物。本领域常规的一些乳化剂都可以用来实现本发明的目的,这里不在一一列举。

[0083]

实现本发明的目的之四可以通过采取如下技术方案达到:

[0084]

一种上述任一所述的消泡剂组合物的制备方法,包括以下制备步骤:

[0085]

s1:将枝化缩合物、乳化剂、稳定剂混合均匀后,再加入水和防腐剂,继续混合均匀得到液料混合物;

[0086]

s2:将载体进行搅拌,将步骤s1制备的液料混合物加入载体中与载体混合,混合均匀,得到固液混合物;

[0087]

s3:将步骤s2制备的中得到的固液混合物进行干燥,干燥后经粉碎机粉碎后得到所述消泡剂组合物。

[0088]

作为其中的一个实施方式,步骤s2中,液料混合物加入载体中与载体混合时,所述液料混合物以雾化的形式喷射进入载体中,与载体进行混合。

[0089]

通过边喷边混合的形式,可以使得料液混合物与载体进行充分的混合,料液混合物可以均匀的分布在载体的表面上。这就使得在进行步骤s3干燥时,料液混合物中的稳定剂颗粒,在烘干的过程中,能在枝化缩合物微粒的表面形成保护膜,避免因载体与枝化缩合物的直接接触而引起的枝化缩合物抑泡除气性能衰减。

[0090]

因此优选的,载体进行搅拌时为高速搅拌,搅拌的转速为2000~10000rpm。

[0091]

作为其中的一个实施方式,步骤s1中将枝化缩合物、乳化剂、稳定剂混合均匀,混合条件为在500~2000rpm的转速下混合10~30min;加入防腐剂后,继续搅拌20~650min。优选的,步骤s1中形成的液料混合物是稳定的分散液,其中固体颗粒的粒径为5~10μm。

[0092]

作为其中的一个实施方式,步骤s3中干燥的条件为50~110℃烘干。

[0093]

下面以具体的实施例对本发明进行进一步说明。

[0094]

实施例1:

[0095]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入20份式i的脂肪醇聚醚,其中r为正十二烷基,m=6,n=0;60份苯和1份氢氧化钾,升温至80℃,保温2h,脱除其中的低分子,然后向烧瓶中滴加19份季戊四醇缩水甘油醚,滴加时间为6h,滴加完毕后再继续保温反应10h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p1。

[0096]

实施例2:枝化缩合物的制备

[0097]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入40份式i的脂肪醇聚醚,r为正己基,m=0,n=30;30份甲苯和2份氢氧化钠,升温至110℃,保温4h,脱除其中的低分子,然后向烧瓶中滴加28份缩水甘油醚,滴加时间为3h,滴加完毕后再继续保温反应24h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p2。

[0098]

实施例3:

[0099]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入30份式i的脂肪醇聚醚,r为正十八烷基,m=4,n=20;59.9份二甲苯和0.1份氢氧化铯,升温至130℃,保温0.5h,脱除其中的低分子,然后向烧瓶中滴加10份γ-缩水甘油醚氧丙基三乙氧基硅烷,滴加时间为0.5h,滴加完毕后再继续保温反应20h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p3。

[0100]

实施例4:

[0101]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入34份式i的脂肪醇聚醚,r为二十八烷基,m=30,n=18;45份三甲苯和1份甲醇钠,升温至130℃,保温4h,脱除其中的低分子,然后向烧瓶中滴加20份三羟基甲基丙烷三缩水甘油醚,滴加时间为2h,滴加完毕后再继续保温反应15h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p4。

[0102]

实施例5:

[0103]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入33份式i的脂肪醇聚醚,r为异构十三烷基,m=6,n=2;35份甲苯和2份乙醇钠,升温至100℃,保温2h,脱除其中的低分子,然后向烧瓶中滴加10份1,4-丁二醇缩水甘油醚和20份乙二醇二缩水甘油醚,滴加时间为5h,滴加完毕后再继续保温反应18h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p5。

[0104]

实施例6:枝化缩合物的制备

[0105]

在装有搅拌器、温度、滴加漏斗和冷凝器的烧瓶中加入10份式i的脂肪醇聚醚,r为异构十三烷基,m=6,n=8;24份式i脂肪醇聚醚,起始剂为nafol 20+,m=5,n=1;30份甲苯和2份氢氧化钠,升温至105℃,保温3h,脱除其中的低分子,然后向烧瓶中滴加10份缩水甘油醚和24份γ-缩水甘油醚氧丙基三甲氧基硅烷,滴加时间为4h,滴加完毕后再继续保温反应24h;最后中和碱性催化剂,脱除溶剂,即得枝化缩合物p6。

[0106]

实施例7:

[0107]

s1:在容器中将20份枝化缩合物p1、2份油酸聚氧乙烯醚-9、2份聚乙烯醇1799以500rpm的转速混合30min,然后加入5.9份水和0.1份甲基异噻唑啉酮,继续搅拌40min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0108]

s2:在装有高速搅拌的容器中加入70份碳酸钙,开启搅拌,转速为3000rpm,将s1得到的液料混合物以雾化形式喷进碳酸钙中与碳酸钙混合,边喷边混;液料混合物喷完后在混合40min,此时得到固液混合物;

[0109]

s3:将s2中得到的固液混合物在110℃干燥后,经粉碎机粉碎后得到粉体消泡剂df1。

[0110]

实施例8:

[0111]

s1:在容器中将40份枝化缩合物p2、5份tween-80、5份分子量1200万的聚丙烯酰胺以1000rpm的转速混合15min,然后加入10份水和0.5份苯甲酸,继续搅拌60min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0112]

s2:在装有高速搅拌的容器中加入39.5份沉淀白炭黑,开启搅拌,转速为2000rpm,将s1得到的液料混合物以雾化形式喷进沉淀白炭黑中与沉淀白炭黑混合,边喷边混;液料混合物喷完后在混合20min,此时得到固液混合物;

[0113]

s3:将s2中得到的固液混合物在50℃干燥后,经粉碎机粉碎后得到粉体消泡剂df2。

[0114]

实施例9:

[0115]

s1:在容器中将60份枝化缩合物p3、4.5份蓖麻油聚氧乙烯醚-12、2份羧甲基纤维素钠以2000rpm的转速混合10min,然后加入3份水和0.5份辛基异噻唑啉酮,继续搅拌20min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0116]

s2:在装有高速搅拌的容器中加入30份沸石,开启搅拌,转速为10,000rpm,将s1得到的液料混合物以雾化形式喷进沸石中与沸石混合,边喷边混;液料混合物喷完后在混合60min,此时得到固液混合物;

[0117]

s3:将s2中得到的固液混合物在90℃干燥后,经粉碎机粉碎后得到粉体消泡剂df3。

[0118]

实施例10:

[0119]

s1:在容器中将42.5份枝化缩合物p4、5份甘油三油酸酯、2份卡波940以1500rpm的转速混合15min,然后加入5份水和0.2份山梨酸钾,继续搅拌35min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0120]

s2:在装有高速搅拌的容器中加入45份小麦淀粉,开启搅拌,转速为3000rpm,将s1得到的液料混合物以雾化形式喷进小麦淀粉中与小麦淀粉混合,边喷边混;液料混合物喷完后在混合40min,此时得到固液混合物;

[0121]

s3:将s2中得到的固液混合物在80℃干燥后,经粉碎机粉碎后得到粉体消泡剂df4。

[0122]

实施例11:

[0123]

s1:在容器中将31.5份枝化缩合物p5、3份脂肪醇聚氧乙烯醚-20、5份分子量300万的聚丙烯酰胺以2000rpm的转速混合25min,然后加入10份水和0.5份甲基异噻唑啉酮,继续搅拌40min,形成稳定的分散液,粒径为5~0μm,此时得到液料混合物;

[0124]

s2:在装有高速搅拌的容器中加入15份葛根粉和35份凹凸棒土,开启搅拌,转速为5000rpm,将s1得到的液料混合物以雾化形式喷进小麦淀粉中与小麦淀粉混合,边喷边混;液料混合物喷完后在混合60min,此时得到固液混合物;

[0125]

s3:将s2中得到的固液混合物在90℃干燥后,经粉碎机粉碎后得到粉体消泡剂df5。

[0126]

实施例12:

[0127]

s1:在容器中将46.7份枝化缩合物p6、5份脂肪醇聚氧乙烯醚-20、3份分子量300万的聚丙烯酰胺以1800rpm的转速混合30min,然后加入5份水和0.3份甲基异噻唑啉酮,继续搅拌20min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0128]

s2:在装有高速搅拌的容器中加入10份轻质三氧化二铝、5份气相二氧化硅和25份沉淀二氧化硅,开启搅拌,转速为2500rpm,将s1得到的液料混合物以雾化形式喷进小麦淀粉中与小麦淀粉混合,边喷边混;液料混合物喷完后在混合40min,此时得到固液混合物;

[0129]

s3:将s2中得到的固液混合物在100℃干燥后,经粉碎机粉碎后得到粉体消泡剂df6。

[0130]

实施例12:

[0131]

s1:在容器中将10份枝化缩合物p6、16.7份枝化缩合物p3、20份枝化缩合物p6、3份脂肪醇聚氧乙烯醚-20、2份异构十三醇聚氧乙烯醚-3、3份分子量300万的聚丙烯酰胺以2000rpm的转速混合20min,然后加入5份水和0.3份甲基异噻唑啉酮,继续搅拌25min,形成稳定的分散液,粒径为5~10μm,此时得到液料混合物;

[0132]

s2:在装有高速搅拌的容器中加入10份轻质三氧化二铝、5份气相二氧化硅和25份沉淀二氧化硅,开启搅拌,转速为3000rpm,将s1得到的液料混合物以雾化形式喷进小麦淀粉中与小麦淀粉混合,边喷边混;液料混合物喷完后在混合30min,此时得到固液混合物;

[0133]

s3:将s2中得到的固液混合物在105℃干燥后,经粉碎机粉碎后得到粉体消泡剂df7。

[0134]

对比例1:

[0135]

本对比例与实施例8的区别在于,脂肪醇聚醚没有与缩水甘油醚物质进行反应;因

此使用40份式i的脂肪醇聚醚,r为正己基,m=0,n=30,代替实施例8中的40份枝化缩合物p2制备得到消泡剂df2-1。其他制备步骤和条件与实施例8相同。

[0136]

对比例2:

[0137]

本对比例与实施例8的区别在于,没有水、稳定剂和乳化剂形成稳定分散液的步骤s1,枝化缩合物直接和载体混合。

[0138]

具体制备步骤如下:

[0139]

在装有高速搅拌的容器中加入39.5份沉淀白炭黑,开启搅拌,转速为2000rpm,将枝40份化缩合物p2以雾化形式喷进沉淀白炭黑中与沉淀白炭黑混合,边喷边混;液料混合物喷完后在混合20min,此时得到固液混合物;

[0140]

将s2中得到的固液混合物在50℃干燥后,经粉碎机粉碎后得到粉体消泡剂df2-2。

[0141]

对比例3:

[0142]

本对比例与实施例8的区别在于不添加稳定剂制备得到消泡剂df2-3,其他制备步骤和条件与实施例8相同。

[0143]

对比例4:

[0144]

本对比例与实施例8的区别在于不添加乳化剂制备得到消泡剂df2-4,其他制备步骤和条件与实施例8相同。

[0145]

试验例:

[0146]

参照国家标准gb/t 8076-2008《混凝土外加剂》相关规定,将实施例7-12和对比例1-4的消泡剂作为外加剂加入到混凝土中,对混凝土进行含气量和强度的测定;空白组为混凝土中不添加外加剂。混凝土的配制方法参照专利cn201711143759应用实施例2。本发明中所采用的减水剂为聚羧酸减水剂,液掺为73.8g,折固掺量为胶材质量的0.18%,水泥为海螺水泥,砂为细度模数为mx=3的中砂,石子为粒径为10~30mm的碎石。

[0147]

制备混凝土的物料配比为:水泥7kg、粉煤灰2kg、砂16kg、大石16kg、小石8kg和水4kg。

[0148]

试验例中所有的消泡剂的用量均为混凝土总质量的1%。结果如表1所示。

[0149]

表1混凝土的含气量和强度对比

[0150][0151]

从表1的数据可以看出,空白组的混凝土没有添加外加剂,初始氧气含量为4.5%,一个小时后氧气含量略微下降,但是在7天后,氧气含量上升明显,达到了4.9%。混凝土中添加了本发明实施例7-12的粉体消泡剂后形成的混凝土含氧量大幅度下降,氧含量最高不超过2.1%,即使是经过7天后,混凝土中氧含量也不超过2.5%,说明本发明的粉末消泡剂起到了显著的去除氧气的作用。通过表1混凝土强度的数据我们知道,实施例7-12和对比例1-4的消泡剂都可以增强混凝土的强度,说明本发明的消泡剂组合物的成分如脂肪醇聚醚、载体和枝化缩合物都能提高混凝土的强度。但是实施例7-12的粉末消泡剂显然具有更好的提高效果,3天后,对混凝土强度的提高达到了17.1%以上,即使28天后,混凝土的强度提升仍然可以达到14.9%。因此说明本发明的粉末消泡剂可以有效降低混凝土中的含氧量和提升混凝土的强度。

[0152]

对比例1则说明,脂肪醇聚醚具有降低氧气含量和提升混凝土含量的效果,但是没有经过支化,以及没有与其他成分复配,提升效果不明显。

[0153]

对比例2则说明,没有水、稳定剂和乳化剂形成稳定分散液,支化缩合物与载体直接混合,直接接触,虽然支化缩合物可以降低混凝土中氧气含量,但是效果是不如实施例8的粉末消泡剂的,并且对混凝土强度的提升效果很小。对比例3和4说明固液混合不均匀会导致混凝土的含气量偏高,进而影响到混凝土的强度。本发明的乳化剂和稳定剂通过促进支化缩合物的分散以及阻碍支化缩合物与载体的直接接触,避免降低支化缩合物的性能,有利于本发明粉末消泡剂的除氧效果和对混凝土强度的提升。

[0154]

根据上述结果,将df2,df2-2~df2-4四个样品重新制备,各形成3个平行样,再次测试不同时间点的含气量和混凝土的强度,结果如表2所示。

[0155]

表2对比例df2-2~df2-4的平行实验

[0156][0157]

根据表2可以知道df2-2~df2-4的样品均匀性不够,例如df2-2的2号结果和df2-4的2号结果也是比较理想的,但是df2-2制备3次有两次不佳;df2-4也是三次只有一次效果突出。说明df2-2、df2-3和df2-4的成功率很低;而df2样品制备3次,3次的效果都很好,平行性一致。这说明了本发明的制备方法在解决批次稳定性上有很大的优势。本发明的制备方法具有较高的稳定性,适合于工业生产。

[0158]

综上所述,本发明提供一种缩水甘油醚物质与脂肪醇聚醚形成的消泡枝化缩合物,降低了脂肪醇聚醚的表面张力,提高气泡合并的速度,有助于抑泡和消泡,降低混凝土含气。并且与混凝土固体组成相混合,相容性好,不会影响到混凝体性能。将其用于消泡组合物成分,形成细小微粒稳定的分散;还避免载体与枝化缩合物的直接接触,引起性能衰减。并且具有较好的制备稳定性和重复性,适合于工业化生产。

[0159]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1