一种苯乙烯装置水联运、蒸煮塔的流程设置和操作技术的制作方法

1.本发明专利属于苯乙烯工艺操作技术领域,具体涉及一种苯乙烯装置水联运、蒸煮塔的流程设置和操作技术。

背景技术:

2.目前苯乙烯装置水联运、蒸煮塔的操作,传统方式主要如下:

3.(1)补水方式:通过现场接软管,对乙苯精馏系统、苯乙烯精馏系统补水,补水点主要为各处倒淋,补水点零散,不利于操作。

4.(2)水联运脱油方式:水联运经各塔塔顶脱除油项物质,含大量水的油项物料送至脱氢液罐/烃化液罐中做沉降脱水,脱除的水亦为含油污水,排放至污水系统。

5.(3)水联运产生的废水处理方式:水联运所产生的废水,经塔顶塔釜排至污水系统。

6.(4)已有专利技术的给水流程:汽提塔釜泵出口经临时线向乙苯、苯乙烯精馏单元供水。

7.(5)已有专利技术的退料/退水流程:在乙苯/苯乙烯退料换热器出口通过三通至脱氢反应进料调节阀前连接临时管线;在脱氢反应器进料线至脱氢液油水分离罐水相室连接临时管线,作为水运物料返回脱氢液油水分离罐流程。

8.综合以上水联运、蒸煮塔的传统操作方式1-6条,其弊端如下:

9.(1)补水点零散,补水量不可控,操作平稳性差。

10.(2)废水未经回收利用,直接排至污水系统,增加了废水处理成本,同时造成了水资源的浪费,以60万吨/年规模苯乙烯装置为例,一次水联运需要用水量约2000吨。

11.(3)苯乙烯精馏单元水联运废水中含有居毒性物质dnbp,未经回收直接排至污水系统,增加了环境的污染。

12.(4)产生污水暂存脱氢液罐/烃化液罐中,受储罐容积所限,通常情况下,无法完成对系统内油项物质的彻底脱除。

13.(5)现有技术的给水流程,通过汽提塔釜泵出口经临时线向乙苯、苯乙烯精馏单元供水,水不具备向锅炉补水及界外反供条件,水的利用灵活度低。

14.(6)现有技术的退料/退水流程:在乙苯/苯乙烯退料换热器出口通过三通至脱氢反应进料调节阀前连接临时管线;在脱氢反应器进料线至脱氢液油水分离罐水相室连接临时管线,作为水运物料返回脱氢液油水分离罐流程,占用脱氢反应进料线,进料线存在被污染的风险,同时,苯乙烯精馏单元不合格换热器及其流程中dnbp带入脱氢液分离器中,dnbp为巨毒物质,比重大、沸点高,难以在油水分离器、汽提塔中脱除,对水质形成污染,经处理后水质难以具备废锅补水使用条件。

15.综合以上水联运、蒸煮塔的传统操作存在的弊端1-6条,在实际生产过程中,如何避免以上1-6项弊端,成了一项很重要的工作任务,我们需要一项能够解决上述技术问题的新的操作技术,以达到节能、环保、高效的效果,为此我司提出一种苯乙烯装置水联运、蒸煮

塔的流程设置和操作技术。

技术实现要素:

16.本发明的目的在于提供一种苯乙烯装置水联运、蒸煮塔的流程和操作方法,以解决上述背景中指出的技术问题,为实现上述目的,本发明提供如下技术方案:

17.苯乙烯装置水联运、蒸煮塔的流程和操作方法,其特征在于:在苯乙烯装置水联运首次开工试车时,自外界接入脱盐水送至脱盐水供水系统,脱盐水供水系统将脱盐水除氧后,通过新增管线送至乙苯精馏单元和苯乙烯精馏单元供水联运使用,乙苯精馏单元和苯乙烯精馏单元通过新增管线将水联运废水送至水联运/蒸煮塔废水回收处理系统,经水联运/蒸煮塔废水回收处理系统将水联运废水处理合格后送至脱盐水供水系统循环使用。

18.进一步地:所述脱盐水供水系统包括除氧器和低压锅炉给水泵,乙苯精馏单元包括苯塔、b/t塔、乙苯塔、多乙苯塔和轻组份塔,苯乙烯精馏单元包括苯/甲苯塔、低压粗苯乙烯塔、高压粗苯乙烯塔和精苯乙烯塔,水联运/蒸煮塔废水回收处理系统包括苯乙烯沉降罐、工艺凝液汽提塔、第一给水泵、第二给水泵和油相输送泵。

19.进一步地:自界外接入的脱盐水通过管线一送至除氧器脱除溶解氧后送至低压锅炉给水泵,低压锅炉给水泵接出给水总管新增管线二,自给水总管接出新增管线三和新增管线四布管至乙苯精馏单元和苯乙烯精馏单元用于水联运给水,乙苯精馏单元和苯乙烯精馏单元通过新增管线五和新增管线六将水联运废水汇至排水总管七,排水总管七将水联运废水送至苯乙烯沉降罐进行废水油水分离,油相通过油相输送泵送至脱氢液罐,经苯乙烯沉降罐初步分离后水相通过第一给水泵送至凝液汽提塔,做进一步汽提脱除油项物质,处理合格的水通过原有流程,经工艺凝液过滤器送至除氧器,实现脱盐水循环利用,苯乙烯精馏单元(含焦油处理系统)各塔釜含dmbp的少量废水送至脱氢液罐集中处理,乙苯、苯乙烯精馏单元在水联运期间,由再沸器产生的蒸汽凝液,经原有流程送至工艺凝液汽提塔,实现水联运的蒸汽凝液回收利用。

20.进一步地:所述新增管线二为新增水联运给水管线总管,在低压锅炉给水泵出口总管上接三通分支接出新增管线三和新增管线四,新增管线三和新增管线四沿装置内管廊布管至乙苯精馏单元、苯乙烯精馏单元,所述新增管线三为新增水联运给水总管二至乙苯精馏单元的分支管线,用于乙苯精馏单元水联运给水,新增管线三至乙苯精馏单元给水共两路,一路分支管线至苯塔不合格乙苯调节阀处,水联运过程中可通过此调节阀控制至苯塔的给水量;另一路为在靠近苯塔回流罐处设置的至苯塔回流罐so口的分支管线,供苯塔回流罐给水使用,所述新增管线四为新增水联运给水总管二至苯乙烯精馏单元的分支管线,用于苯乙烯精馏单元水联运给水,新增管线四至苯乙烯精馏单元给水共五路,第一路:经新增给水总管二,接出分支管线至脱氢液罐进料调阀入口处,第二路:经新增给水总管二,接出分支管线至低压粗苯乙烯塔进料调节阀入口处,第三路:经新增给水总管二接出分支管线至高压粗苯乙烯塔进料调节阀入口处,第四路:经新增给水总管二接出分支管线至低压冷凝塔/收集器so 口处,第五路:经新增给水总管二接出分支管线至高压冷凝塔/ 收集器so口处。

21.进一步地:苯乙烯沉降罐初步分离后通过凝液汽提塔做进一步汽提分离达到合格后还可以通过第二给水泵送至除氧器,通过低压锅炉给水泵实现向界外供水以及废锅补水

流程向废锅供水实现水的灵活利用以及节能降耗。

22.进一步地:所述新增管线六(6)经苯乙烯精馏单元各塔回流泵出口接出,避免苯乙烯精馏单元塔釜及不合格系统中的dnbp 对水质造成污染,dnbp为居毒物质,且通过汽提难以脱除,在水联运操作过程中,dnbp为重组份物质,存积在塔釜系统中,最终少量含dnbp的废水,通过管线九送至脱氢液罐收集,水联运过程中塔釜含dnbp的废水,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的。

23.进一步地:苯乙烯精馏单元水联运所含dnbp的少量废水经脱氢液罐回收,后期开工后,随物料进入苯乙烯精馏单元,dnbp 为重组份留于粗/精苯乙烯塔釜系统中,对苯乙烯起缓聚作用,实现再次利用,所含少量水随低压粗苯乙烯塔和高压粗苯乙烯塔塔顶脱水流程送至脱氢液罐,实现水的回收利用。

24.与现有技术相比,本发明具有以下有益效果:

25.(1)仅增加少量新增管线,即可实现对水联运废水的处理及循环利用,实现节能、环保的目的;

26.(2)通过新增补水流程,优化水联运补水点,有利于水联运的平穏操作;

27.(3)传统水联运废水中含有居毒性物质dnbp,未经回收直接排至污水系统,增加了环境的污染,dnbp存积在塔釜系统中,本技术技术中少量含dnbp的废水,通过原有不合格流程,送至脱氢液罐收集,水联运过程中塔釜含dnbp的废水,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的;

28.(4)苯乙烯装置传统水联运,产生污水暂存于脱氢液罐/烃化液罐中,受储罐容积所限,通常情况下,无法完成对系统内油项物质的彻底脱除,同时增加了脱氢液罐/烃化液罐脱水操作,本技术技术实现水联运废水的在线处理和循环利用,可持续性对精馏系统油项物质的脱除,提高对精馏系统油项物质脱除的效果;

29.(5)本发明水联运的水,经除氧器再次处理,进一步保证水质,具备废热锅炉给水使用条件,在水联运水量富裕时,可以通过低压锅炉给水泵部分供给废热锅炉,同时可以通过低压锅炉给水泵出口现有流程,将多余水供至界外使用,操作灵活,水利用率高;

30.(6)本发明排水流程不占用脱氢反应进料线,进料线无被污染的风险,避免水联运对反应器催化剂可能造成的不良影响;

31.(7)本发明避免了苯乙烯精馏单元不合格换热器及其流程中 dnbp带入脱氢液分离器中,dnbp为巨毒物质,比重大、沸点高,难以在油水分离器、汽提塔中脱除,对水质形成污染,本技术中避免了dnbp对水的污染,经处理后水质可供给废锅补水、或送至界外利用。

附图说明

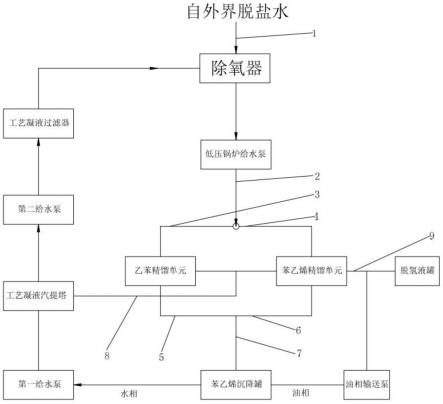

32.图1为本发明的总体流程图;

33.图2为本发明排水流程图;

34.图3为本发明补水流程。

具体实施方式

35.下面将结合本发明专利实施例中的附图,对本发明专利实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明专利一部分实施例,而不是全部的

实施例,基于本发明专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明专利保护的范围。

36.在发明专利的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明专利的限制,此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.实施例1:

38.如图1-图3所示:苯乙烯装置水联运、蒸煮塔的流程和操作方法,其特征在于:在苯乙烯装置水联运首次开工试车时,自外界接入脱盐水送至脱盐水供水系统,脱盐水供水系统将脱盐水除氧后,通过新增管线送至乙苯精馏单元和苯乙烯精馏单元供水联运使用,乙苯精馏单元和苯乙烯精馏单元通过新增管线将水联运废水送至水联运/蒸煮塔废水回收处理系统,经水联运/蒸煮塔废水回收处理系统将水联运废水处理合格后送至脱盐水供水系统循环使用;

39.所述脱盐水供水系统包括除氧器和低压锅炉给水泵,乙苯精馏单元包括苯塔、b/t塔、乙苯塔、多乙苯塔和轻组份塔,苯乙烯精馏单元包括苯/甲苯塔、低压粗苯乙烯塔、高压粗苯乙烯塔和精苯乙烯塔,水联运/蒸煮塔废水回收处理系统包括苯乙烯沉降罐、工艺凝液汽提塔第一给水泵、第二给水泵和油相输送泵;

40.自界外接入的脱盐水通过管线一1送至除氧器脱除溶解氧后送至低压锅炉给水泵,低压锅炉给水泵接出给水总管新增管线二2,自给水总管接出新增管线三3和新增管线四4布管至乙苯精馏单元和苯乙烯精馏单元用于水联运给水,乙苯精馏单元和苯乙烯精馏单元通过新增管线五5和新增管线六6将水联运废水汇至排水总管七7,排水总管七7将水联运废水送至苯乙烯沉降罐进行废水油水分离,油相通过油相输送泵送至脱氢液罐,经苯乙烯沉降罐初步分离后水相通过第一给水泵送至凝液汽提塔,做进一步汽提脱除油项物质,处理合格的水通过原有流程,经工艺凝液过滤器送至除氧器,实现脱盐水循环利用,苯乙烯精馏单元(含焦油处理系统)各塔釜含dmbp的少量废水送至脱氢液罐集中处理,乙苯、苯乙烯精馏单元在水联运期间,由再沸器产生的蒸汽凝液,经原有流程送至工艺凝液汽提塔,实现水联运的蒸汽凝液回收利用;

41.所述新增管线二2为新增水联运给水管线总管,在低压锅炉给水泵出口总管上接三通分支接出新增管线三3和新增管线四4,新增管线三3和新增管线四4沿装置内管廊布管至乙苯精馏单元、苯乙烯精馏单元,所述新增管线三3为新增水联运给水总管二2至乙苯精馏单元的分支管线,用于乙苯精馏单元水联运给水,新增管线三3至乙苯精馏单元给水共两路,一路分支管线至苯塔不合格乙苯调节阀处,水联运过程中可通过此调节阀控制至苯塔的给水量;另一路为在靠近苯塔回流罐处设置的至苯塔回流罐so口的分支管线,供苯塔回流罐给水使用,所述新增管线四4为新增水联运给水总管二2至苯乙烯精馏单元的分支管线,用于苯乙烯精馏单元水联运给水,新增管线四4 至苯乙烯精馏单元给水共五路,第一路:经新增给水总管二2,接出分支管线至脱氢液罐进料调阀入口处,第二路:经新增给水总管二2,接出分支管线至低压粗苯乙烯塔进料调节阀入口处,第三路:经新增给水总管二2接出分支管线至高压粗苯乙烯塔进料调节阀入口处,第四路:经新增给水总管二2接出分支管

线至低压冷凝塔/收集器so口处,第五路:经新增给水总管二2 接出分支管线至高压冷凝塔/收集器so口处;苯乙烯沉降罐初步分离后通过凝液汽提塔做进一步汽提分离达到合格后还可以通过第二给水泵送至除氧器,通过低压锅炉给水泵实现向界外供水以及废锅补水流程向废锅供水,实现水的灵活利用以及节能降耗;

42.所述新增管线六6经苯乙烯精馏单元各塔回流泵出口接出,避免苯乙烯精馏单元塔釜及不合格系统中的dnbp对水质造成污染,dnbp为居毒物质,且通过汽提难以脱除,在水联运操作过程中,dnbp为重组份物质,存积在塔釜系统中,最终少量含 dnbp的废水,通过管线九9送至脱氢液罐收集,水联运过程中塔釜含dnbp的废水,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的;

43.苯乙烯精馏单元水联运所含dnbp的少量废水经脱氢液罐回收,后期开工后,随物料进入苯乙烯精馏单元,dnbp为重组份,留于粗/精苯乙烯塔釜系统中,对苯乙烯起缓聚作用,实现再次利用,所含少量水随低压粗苯乙烯塔和高压粗苯乙烯塔塔顶脱水流程送至脱氢液罐,实现水的回收利用。

44.本发明的工作原理如下:装置原始开工,在装置进油前,开展水联运,对系统做清洗、调试,步骤如下:

45.(1)自界外脱盐水通过管线一1补水至除氧器,建立正常液位。

46.(2)通过新增管线二2、新增管线三3、新增管线四4实现对乙苯精馏单元和苯乙烯精馏单元补水,按水联运操作步骤,建立水联运。

47.(3)乙苯精馏单元和苯乙烯精馏单元的再沸器投用蒸汽后,再沸器回凝管线冲洗干净,通过原有流程8,蒸汽凝液并入工艺凝液汽提塔、除氧器,最终通过新增管线二2、新增管线三3、新增管线四4,并入水联运系统,循环利用凝液。

48.(4)乙苯精馏单元和苯乙烯精馏单元水联运废水,根据现场实际需要,可部分通过废水回收处理系统处理后,经除氧器、新增管线二2、新增管线三3和新增管线四4建立水循环,保持系统连续运行,水质循环利用,不足部分通过界外脱盐水补充。

49.(5)首次开工前,自外界加入脱盐水进行水联运开工试车实现对各管线冲洗。

50.实施例2:

51.如图1-图3所示:苯乙烯装置水联运、蒸煮塔的流程和操作方法,其特征在于:在苯乙烯装置水联运首次开工试车时,自外界接入脱盐水送至脱盐水供水系统,脱盐水供水系统将脱盐水除氧后,通过新增管线送至乙苯精馏单元和苯乙烯精馏单元供水联运使用,乙苯精馏单元和苯乙烯精馏单元通过新增管线将水联运废水送至水联运/蒸煮塔废水回收处理系统,经水联运/蒸煮塔废水回收处理系统将水联运废水处理合格后送至脱盐水供水系统循环使用;

52.所述脱盐水供水系统包括除氧器和低压锅炉给水泵,乙苯精馏单元包括苯塔、b/t塔、乙苯塔、多乙苯塔和轻组份塔,苯乙烯精馏单元包括苯/甲苯塔、低压粗苯乙烯塔、高压粗苯乙烯塔和精苯乙烯塔,水联运/蒸煮塔废水回收处理系统包括苯乙烯沉降罐、工艺凝液汽提塔第一给水泵、第二给水泵和油相输送泵;

53.自界外接入的脱盐水通过管线一1送至除氧器脱除溶解氧后送至低压锅炉给水泵,低压锅炉给水泵接出给水总管新增管线二2,自给水总管接出新增管线三3和新增管线四4布管至乙苯精馏单元和苯乙烯精馏单元用于水联运给水,乙苯精馏单元和苯乙烯精馏

单元通过新增管线五5和新增管线六6将水联运废水汇至排水总管七7,排水总管七7将水联运废水送至苯乙烯沉降罐进行废水油水分离,油相通过油相输送泵送至脱氢液罐,经苯乙烯沉降罐初步分离后水相通过第一给水泵送至凝液汽提塔,做进一步汽提脱除油项物质,处理合格的水通过原有流程,经工艺凝液过滤器送至除氧器,实现脱盐水循环利用,苯乙烯精馏单元(含焦油处理系统)各塔釜含dmbp的少量废水送至脱氢液罐集中处理,乙苯、苯乙烯精馏单元在水联运期间,由再沸器产生的蒸汽凝液,经原有流程送至工艺凝液汽提塔,实现水联运的蒸汽凝液回收利用;

54.所述新增管线二2为新增水联运给水管线总管,在低压锅炉给水泵出口总管上接三通分支接出新增管线三3和新增管线四4,新增管线三3和新增管线四4沿装置内管廊布管至乙苯精馏单元、苯乙烯精馏单元,所述新增管线三3为新增水联运给水总管二2至乙苯精馏单元的分支管线,用于乙苯精馏单元水联运给水,新增管线三3至乙苯精馏单元给水共两路,一路分支管线至苯塔不合格乙苯调节阀处,水联运过程中可通过此调节阀控制至苯塔的给水量;另一路为在靠近苯塔回流罐处设置的至苯塔回流罐so口的分支管线,供苯塔回流罐给水使用,所述新增管线四4为新增水联运给水总管二2至苯乙烯精馏单元的分支管线,用于苯乙烯精馏单元水联运给水,新增管线四4 至苯乙烯精馏单元给水共五路,第一路:经新增给水总管二2,接出分支管线至脱氢液罐进料调阀入口处,第二路:经新增给水总管二2,接出分支管线至低压粗苯乙烯塔进料调节阀入口处,第三路:经新增给水总管二2接出分支管线至高压粗苯乙烯塔进料调节阀入口处,第四路:经新增给水总管二2接出分支管线至低压冷凝塔/收集器so口处,第五路:经新增给水总管二2 接出分支管线至高压冷凝塔/收集器so口处;苯乙烯沉降罐初步分离后通过凝液汽提塔做进一步汽提分离达到合格后还可以通过第二给水泵送至除氧器,通过低压锅炉给水泵实现向界外供水以及废锅补水流程向废锅供水,实现水的灵活利用以及节能降耗;

55.所述新增管线六6经苯乙烯精馏单元各塔回流泵出口接出,避免苯乙烯精馏单元塔釜及不合格系统中的dnbp对水质造成污染,dnbp为居毒物质,且通过汽提难以脱除,在水联运操作过程中,dnbp为重组份物质,存积在塔釜系统中,最终少量含 dnbp的废水,通过管线九9送至脱氢液罐收集,水联运过程中塔釜含dnbp的废水,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的;

56.苯乙烯精馏单元水联运所含dnbp的少量废水经脱氢液罐回收,后期开工后,随物料进入苯乙烯精馏单元,dnbp为重组份,留于粗/精苯乙烯塔釜系统中,对苯乙烯起缓聚作用,实现再次利用,所含少量水随低压粗苯乙烯塔和高压粗苯乙烯塔塔顶脱水流程送至脱氢液罐,实现水的回收利用。

57.本发明的工作原理如下:装置正常运行后,开展水联运,对乙苯精馏单元和苯乙烯精馏单元做清洗,脱除精馏单元内的油项物质,步骤概述如下:

58.(1)自界外脱盐水通过管线一1补水至除氧器,建立正常液位。

59.(2)通过新增管线二2、新增管线三3和新增管线四4实现对乙苯精馏单元和苯乙烯精馏单元补水,建立水联运。

60.(3)乙苯精馏单元和苯乙烯精馏单元的再沸器投用蒸汽后,再沸器回凝管线冲洗干净,通过原有流程8,蒸汽凝液并入工艺凝液汽提塔和除氧器,最终通过新增管线二2、新增管线三3 和新增管线四4并入水联运系统循环利用凝液。

61.(4)乙苯精馏单元和苯乙烯精馏单元水联运废水经新增管线五5、新增管线六6和新增管线七7送至苯乙烯沉降罐和工艺凝液汽提塔经处理后实现油项物质回收,处理合格的水,再经除氧器、新增管线二2、新增管线三3和新增管线四4建立水联运循环,保持系统连续运行,不足部分通过界外脱盐水补充;废水中油项物质经苯乙烯沉降罐油室收集,最终经第一给水泵送至脱氢液罐收集。

62.(5)苯乙烯精馏单元,系统内的dnbp,在塔釜聚积后,随少量废水,经原有不合格流程,送至脱氢液罐,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的。

63.(6)通过以上流程,实现水的循环利用,对系统连续水联运/水蒸煮直至系统中油项物质脱除至合格。

64.实施例3:

65.如图1-图3所示:如图1-图3所示:苯乙烯装置水联运、蒸煮塔的流程和操作方法,其特征在于:在苯乙烯装置水联运首次开工试车时,自外界接入脱盐水送至脱盐水供水系统,脱盐水供水系统将脱盐水除氧后,通过新增管线送至乙苯精馏单元和苯乙烯精馏单元供水联运使用,乙苯精馏单元和苯乙烯精馏单元通过新增管线将水联运废水送至水联运/蒸煮塔废水回收处理系统,经水联运/蒸煮塔废水回收处理系统将水联运废水处理合格后送至脱盐水供水系统循环使用;

66.所述脱盐水供水系统包括除氧器和低压锅炉给水泵,乙苯精馏单元包括苯塔、b/t塔、乙苯塔、多乙苯塔和轻组份塔,苯乙烯精馏单元包括苯/甲苯塔、低压粗苯乙烯塔、高压粗苯乙烯塔和精苯乙烯塔,水联运/蒸煮塔废水回收处理系统包括苯乙烯沉降罐、工艺凝液汽提塔第一给水泵、第二给水泵和油相输送泵;

67.自界外接入的脱盐水通过管线一1送至除氧器脱除溶解氧后送至低压锅炉给水泵,低压锅炉给水泵接出给水总管新增管线二2,自给水总管接出新增管线三3和新增管线四4布管至乙苯精馏单元和苯乙烯精馏单元用于水联运给水,乙苯精馏单元和苯乙烯精馏单元通过新增管线五5和新增管线六6将水联运废水汇至排水总管七7,排水总管七7将水联运废水送至苯乙烯沉降罐进行废水油水分离,油相通过油相输送泵送至脱氢液罐,经苯乙烯沉降罐初步分离后水相通过第一给水泵送至凝液汽提塔,做进一步汽提脱除油项物质,处理合格的水通过原有流程,经工艺凝液过滤器送至除氧器,实现脱盐水循环利用,苯乙烯精馏单元(含焦油处理系统)各塔釜含dmbp的少量废水送至脱氢液罐集中处理,乙苯、苯乙烯精馏单元在水联运期间,由再沸器产生的蒸汽凝液,经原有流程送至工艺凝液汽提塔,实现水联运的蒸汽凝液回收利用;

68.所述新增管线二2为新增水联运给水管线总管,在低压锅炉给水泵出口总管上接三通分支接出新增管线三3和新增管线四4,新增管线三3和新增管线四4沿装置内管廊布管至乙苯精馏单元、苯乙烯精馏单元,所述新增管线三3为新增水联运给水总管二2至乙苯精馏单元的分支管线,用于乙苯精馏单元水联运给水,新增管线三3至乙苯精馏单元给水共两路,一路分支管线至苯塔不合格乙苯调节阀处,水联运过程中可通过此调节阀控制至苯塔的给水量;另一路为在靠近苯塔回流罐处设置的至苯塔回流罐so口的分支管线,供苯塔回流罐给水使用,所述新增管线四4为新增水联运给水总管二2至苯乙烯精馏单元的分支管线,用于苯乙烯精馏单元水联运给水,新增管线四4 至苯乙烯精馏单元给水共五路,第一

路:经新增给水总管二2,接出分支管线至脱氢液罐进料调阀入口处,第二路:经新增给水总管二2,接出分支管线至低压粗苯乙烯塔进料调节阀入口处,第三路:经新增给水总管二2接出分支管线至高压粗苯乙烯塔进料调节阀入口处,第四路:经新增给水总管二2接出分支管线至低压冷凝塔/收集器so口处,第五路:经新增给水总管二2 接出分支管线至高压冷凝塔/收集器so口处;苯乙烯沉降罐初步分离后通过凝液汽提塔做进一步汽提分离达到合格后还可以通过第二给水泵送至除氧器,通过低压锅炉给水泵实现向界外供水以及废锅补水流程向废锅供水,实现水的灵活利用以及节能降耗;

69.所述新增管线六6经苯乙烯精馏单元各塔回流泵出口接出,避免苯乙烯精馏单元塔釜及不合格系统中的dnbp对水质造成污染,dnbp为居毒物质,且通过汽提难以脱除,在水联运操作过程中,dnbp为重组份物质,存积在塔釜系统中,最终少量含 dnbp的废水,通过管线九9送至脱氢液罐收集,水联运过程中塔釜含dnbp的废水,后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp,达到节能环保的目的;

70.苯乙烯精馏单元水联运所含dnbp的少量废水经脱氢液罐回收,后期开工后,随物料进入苯乙烯精馏单元,dnbp为重组份,留于粗/精苯乙烯塔釜系统中,对苯乙烯起缓聚作用,实现再次利用,所含少量水随低压粗苯乙烯塔和高压粗苯乙烯塔塔顶脱水流程送至脱氢液罐,实现水的回收利用。

71.本发明的工作原理如下:后期开工前可以借助苯乙烯精馏单元脱水,同时回收dnbp循环使用;

72.苯乙烯精馏单元水联运所含dnbp的少量废水经脱氢液罐回收,后期开工后,随物料进入苯乙烯精馏单元,dnbp为重组份,留于塔釜系统中,对塔釜苯乙烯起缓聚作用,实现dnbp再次利用;所含少量水随低压粗苯乙烯塔、高压粗苯乙烯塔塔顶脱水流程送至脱氢液罐,实现水的回收利用。

73.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1