一种基于溶剂两段循环制备1-己烯的方法与流程

本发明属于烯烃聚合领域,具体涉及一种乙烯三聚制备1-己烯的方法。

背景技术:

1、乙烯齐聚是烯烃聚合工业中最重要的反应之一,通过齐聚反应可以将廉价的小分子烯烃转变为具有高附加值的产品,如1-己烯和1-辛烯。其中,1-己烯是生产lldpe和hdpe的重要共聚单体,也是一些精细化学品的原料。1-己烯共聚的lldpe树脂与1-丁烯的共聚物相比,其拉伸强度、抗冲击强度,抗撕裂性和经久耐用性都明显优异,特别适于包装膜和温室、棚室等农用覆盖膜。

2、现有的乙烯三聚大多是采用连续釜式或管式反应器实现,具体是将反应溶剂、催化剂和乙烯连续进料,反应结束后进入闪蒸和精馏系统,实现1-己烯产品的分离纯化和乙烯与反应溶剂的回收利用。精馏过程一般是脱轻塔塔釜物料直接进入癸烯回收塔以回收物料中的癸烯组分,这一分离过程需要体系的溶剂全部汽化,物料中的癸烯组分最终由塔釜排出,含有1-己烯和溶剂的混合物料则会经塔顶冷凝进入1-己烯纯化塔,在1-己烯纯化塔中实现1-己烯和溶剂完全分离,分离后的溶剂经循环重新进入反应器中。也就是说现有的1-己烯提纯工艺流程需要将体系中的溶剂全部汽化,大量反应溶剂在循环过程中经历反复蒸发冷凝,这就使得提纯工艺能耗较高,且要求回收塔、纯化塔等工艺装置具备较高处理量,导致乙烯齐聚精馏装置的运行成本高、能耗高。

3、针对上述技术问题,中国专利文献cn1609083a公开了一种采用两个串联的精馏塔完成1-己烯的精制的方法,在流程上采用了一个侧线出料塔,将脱重和脱轻任务同时在一个塔内完成,相比于传统的三塔串联,能够降低装置的投资成本,但是能耗依然很高。

4、中国专利文献cn105085132a公开了一种优化乙烯齐聚工艺的方法,具体是针对乙烯三聚产物中采用高品位冷源分离循环乙烯和丁烯的过程,对乙烯齐聚反应结束后得到的反应液进行脱轻,采用低品位冷源分离出富含乙烯单体的物流,其中包括未反应的乙烯、反应过程中生成的丁烯产物及少量的c6-c8烯烃产物,将物流冷却分离去除其中的c6-c8烯烃产物后,与新鲜乙烯混合后,将乙烯和丁烯一同回流到反应器继续参与乙烯聚合反应,从而降低乙烯齐聚装置的运行成本。但是,该方法的能耗依然很高。

技术实现思路

1、有鉴于此,本发明提供一种基于溶剂两段循环制备1-己烯的方法,该方法在大幅降低能耗的同时,还可以降低精馏装置的运行成本。

2、为实现上述目的,本发明提供如下技术方案:

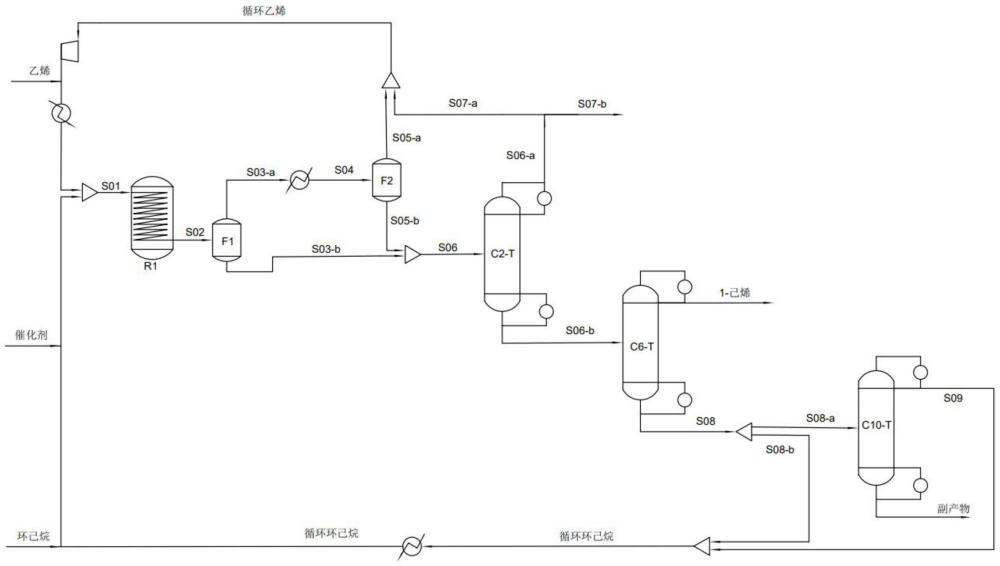

3、一种基于溶剂两段循环制备1-己烯的方法,包括如下步骤:

4、1)将乙烯三聚的反应液进行闪蒸,得到的液相进行脱轻;

5、2)所述脱轻得到的液相经纯化得含重组分的溶剂、1-己烯产品;

6、3)所述含重组分的溶剂一部分循环至乙烯三聚的反应体系,剩余部分经癸烯回收塔回收得到的溶剂循环至乙烯三聚的反应体系。

7、可选地,步骤3)中,进入癸烯回收塔的所述含重组分的溶剂与循环至乙烯三聚反应体系的所述含重组分的溶剂的质量比为1:9~3:7。

8、可选地,所述闪蒸为绝热闪蒸,压力为0.1-3mpa。

9、可选地,步骤1)中,所述脱轻在脱轻塔中进行,所述脱轻塔的理论塔板数为10-30,操作压力为1-2mpa,回流比为1-5。

10、可选地,步骤2)中,所述纯化在1-己烯纯化塔中进行,所述1-己烯纯化塔的理论塔板数为10-65,操作压力为0.1-2mpa,回流比为1-15。

11、可选地,1-己烯纯化塔的塔顶所得为1-己烯,塔釜所得含重组分的溶剂为溶剂和比1-己烯更重的组分的混合物。

12、可选地,步骤3)中,所述癸烯回收塔的理论塔板数为10-65,操作压力为0.1-2mpa,回流比为0.1-15。

13、可选地,所述癸烯回收塔的塔釜所得为辛烯以及c8以上烯烃副产物。

14、可选地,步骤1)中,所述闪蒸得到的气相经冷却后进行气液分离;所述气液分离得到的气相经压缩、冷却后循环至乙烯三聚的反应体系,得到的液相与所述闪蒸得到的液相一起进行脱轻。

15、可选地,所述脱轻得到的气相进行分离处理。

16、可选地,所述癸烯回收塔回收溶剂后剩余物料包括辛烯和癸烯。

17、可选地,用于乙烯三聚的溶剂为环己烷、甲苯、甲基环己烷和庚烷中至少一种。

18、与现有技术相比,本发明技术方案的有益效果如下:

19、本发明提供的基于溶剂两段循环制备1-己烯的方法,通过调整脱轻、1-己烯纯化塔和癸烯回收塔等各步骤的顺序,首先将脱轻塔的塔釜所得液相输送至1-己烯纯化塔,经分离提纯,从纯化塔塔顶获得纯化后的1-己烯,纯化塔塔釜所得物料为含重组分的溶剂(溶剂和c8以上烯烃构成的混合物料),该含重组分的溶剂按照一定的比例分流:一部分直接循环至乙烯三聚的反应体系中,剩余部分进入癸烯回收塔经分离塔顶所得溶剂以液相返回至乙烯三聚的反应体系中,实现溶剂的两段循环,整个过程大部分溶剂不需要进行气化,大幅减少了1-己烯分离过程的能耗,同时减少了癸烯回收塔的处理量,因该回收塔处理量减小,其体积也会减小,相应的设备投入也会减小。

技术特征:

1.一种基于溶剂两段循环制备1-己烯的方法,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,进入癸烯回收塔与循环至乙烯三聚反应体系的所述含重组分的溶剂的质量比为1:9~3:7。

3.如权利要求1所述的方法,其特征在于,所述闪蒸为绝热闪蒸,压力为0.1-3mpa。

4.如权利要求1所述的方法,其特征在于,步骤1)中,所述脱轻在脱轻塔中进行,所述脱轻塔的理论塔板数为10-30,操作压力为1-2mpa,回流比为1-5。

5.如权利要求1所述的方法,其特征在于,步骤2)中,所述纯化在1-己烯纯化塔中进行,所述1-己烯纯化塔的理论塔板数为10-65,操作压力为0.1-2mpa,回流比为1-15。

6.如权利要求1所述的方法,其特征在于,步骤3)中,所述癸烯回收塔的理论塔板数为10-65,操作压力为0.1-2mpa,回流比为0.1-15。

7.如权利要求1所述的方法,其特征在于,步骤1)中,所述闪蒸得到的气相经冷却后进行气液分离;所述气液分离得到的气相经压缩、冷却后循环至乙烯三聚的反应体系,得到的液相进行脱轻。

8.如权利要求1所述的方法,其特征在于,所述脱轻得到的气相进行分离处理。

9.如权利要求1所述的方法,其特征在于,所述癸烯回收塔回收溶剂后剩余物料包括辛烯和癸烯。

10.如权利要求1所述的方法,其特征在于,用于乙烯三聚的溶剂为环己烷、甲苯、甲基环己烷和庚烷中至少一种。

技术总结

本发明提供了一种基于溶剂两段循环制备1‑己烯的方法,包括如下步骤:将乙烯三聚的反应液进行闪蒸,得到的液相进行脱轻;所述脱轻得到的液相经纯化得含重组分的溶剂、1‑己烯产品;所述含重组分的溶剂一部分循环至乙烯三聚的反应体系,剩余部分经癸烯回收塔回收得到的溶剂循环至乙烯三聚的反应体系。该方法通过将脱轻塔得到的液相输入1‑己烯纯化塔,从纯化塔塔釜所得物料按照一定的比例分流:一部分直接循环至乙烯三聚的反应体系中,剩余部分进入癸烯回收塔经分离塔顶所得溶剂以液相返回至乙烯三聚的反应体系中,实现溶剂的两段循环,大幅减少了1‑己烯分离过程的能耗,同时减少了癸烯回收塔的处理量,相应的设备投入也会减小。

技术研发人员:王亚婷,徐显明,何盛宝,姜涛,马鸿钰,牟玉强,周一思,王力搏,霍宏亮

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!