一种石墨烯-聚四氟乙烯复合耐磨材料及其制备方法与流程

1.本发明属于耐磨材料技术领域。更具体地,涉及一种石墨烯-聚四氟乙烯复合耐磨材料及其制备方法。

背景技术:

2.聚四氟乙烯(ptfe)具有良好的自润滑性能以及优异的化学稳定性,被广泛应用于各种密封和润滑部位,但耐磨性较差,限制了其在耐磨性要求高的场所应用。因此,为提高ptfe的抗磨性能,对其进行增强改性具有重要意义。近年来纳米颗粒技术发展迅速,纳米颗粒作为改性材料对复合材料的耐磨性起到了良好的增强作用。与传统的微观或宏观填料相比,纳米材料的优势在于少量填充就可以改善复合材料的缺点,不仅能很大程度上保留了基体材料的固有性能,而且能改善复合材料的摩擦学性能及综合性能。如nano-sio2的加入与丁腈橡胶形成了氢键并且减少了丁腈橡胶分子链的回转半径,从而提高了复合材料的剪切模量及承载能力,nano-zrc的填充增强了高分子材料的硬度及转移膜的物理粘附和化学吸附作用,从而提高了耐磨性。

3.但是纳米粒子比表面积大、表面活性较高,易发生团聚,故一般填充量不可过大。单层氧化石墨烯(go)具有独特的二维结构且含有活性含氧官能团,是一种新型纳米材料,大多石墨烯基纳米复合材料都是使用go作为润滑添加剂,由研究者将go作为水基润滑添加剂,改善了润滑,并且吸附在摩擦副之间保护了涂层,从而提高了摩擦学性能;另外,也有学者研究了go在矿物油的摩擦磨损行为,发现go的层状结构可减小金属界面相互作用及易形成一层保护膜,从而减小了磨损。

4.然而,由于go具有活性官能团、吸附能力强且呈片状,无法采用机械高速混合的方法进行混合,因此,导致了将石墨烯直接作为添加剂,与ptfe复合时,难以加工,从而使其添加后性能优势无法得到有效利用。

技术实现要素:

5.本发明要解决的技术问题是:针对在ptfe树脂体系中,如果直接添加go,由于其具有火星官能团,吸附力强,从而导致go难以在ptfe树脂体系中均匀分散,导致其添加后的性能优势无法得到有效利用的缺陷和不足,提供一种石墨烯-聚四氟乙烯复合耐磨材料及其制备方法。

6.本发明的目的是提供一种石墨烯-聚四氟乙烯复合耐磨材料。

7.本发明另一目的是提供一种石墨烯-聚四氟乙烯复合耐磨材料的制备方法。

8.本发明上述目的通过以下技术方案实现:

9.一种石墨烯-聚四氟乙烯复合耐磨材料,包括聚四氟乙烯基体树脂,以及分散于其中的石墨烯颗粒;

10.所述石墨烯颗粒为球形或类球形石墨烯颗粒;

11.所述石墨烯颗粒由氧化石墨烯卷曲形成;并且,卷曲形成的石墨烯颗粒中,分散有

纳米球形γ-alooh;

12.所述纳米球形γ-alooh的d50为10-15nm,并且其粒径分布范围为1-40nm。

13.上述技术方案通过改变氧化石墨烯的形态,将其卷曲形成球形或类球形的颗粒,如此,不仅可以减少其暴露在表面的含氧官能团数量,使之部分随着结构的卷曲被封存于内部,还可以使得相邻的石墨烯颗粒在接触时,以原来的面与面的接触变为点接触,进一步削弱两者之间的相互吸附力;尤其是,在卷曲形成的石墨烯颗粒内部,分散有球形的γ-alooh,可以降低卷曲过程中,尤其是内部卷曲应力最大的中心点处石墨烯片层发生断裂的风险,并且有效避免断裂后的碎屑滞留在球形的石墨烯颗粒内部,在与ptfe复合过程中,由于碎屑的石墨烯具有更大的比表面积,不仅容易团聚分散不均,而且也将影响石墨烯颗粒在ptfe树脂中的均匀分散。

14.进一步的,所述石墨烯颗粒的d50为80-120nm。

15.通过调控石墨烯颗粒的大小,减少内部中心点位处,石墨烯片层由于应力过于集中导致的碎裂风险。

16.进一步的,所述卷曲形成的石墨烯颗粒中,还包括粘合剂pvdf,所述pvdf的用量为所述纳米球形γ-alooh质量的20-30%。

17.上述技术方案通过在卷曲的石墨烯颗粒中,添加粘合剂pvdf,其可以一定程度上提升卷曲过程中,γ-alooh对石墨烯卷曲片层的粘附力,从而使得石墨烯片层以其为中心形成卷曲结构,并有效避免卷曲于内部的石墨烯片层碎裂。

18.进一步的,所述石墨烯颗粒和所述聚四氟乙烯基体树脂的质量比为1:10-1:12。

19.一石墨烯-聚四氟乙烯复合耐磨材料的制备方法,具体制备步骤包括:

20.石墨烯颗粒的制备:

21.按重量分数计,依次取60-80份氧化石墨烯,5-10份纳米球形γ-alooh,4-6份助磨剂;混合倒入球磨罐中,于温度为220-260℃条件下,高温球磨混合后,冷却,出料,以得到球形或类球形石墨烯颗粒;

22.耐磨材料的制备:

23.按石墨烯颗粒和聚四氟乙烯基体树脂的质量比为1:10-1:12将两者混合分散后,模压成型,随后于温度为370℃以下烧结,冷却,出料,即得产品。

24.进一步的,所述石墨烯颗粒的制备过程中,还包括:在所述高温球磨混合前,向球磨罐中加入所述纳米球形γ-alooh质量的20-30%的pvdf粘合剂。

25.进一步的,所述助磨剂选自无水乙醇、1,3-丁二醇、异丙醇、正丁醇中的任意一种。

26.进一步的,所述高温球磨混合为:球料质量比为20:1-30:1,球磨珠选用氧化锆球磨珠,球磨机自转转速为400-450r/min,公转转速为350-400r/min,球磨混合2-4h。

27.进一步的,所述模压成型为:于压力为60-66mpa条件下,保压5-10min。

28.进一步的,所述于温度为370℃以下烧结包括:

29.于氮气气氛条件下,以升温速率为6-8℃/min速率升温至320℃,保温烧结60-80min后,继续以3-5℃/min速率升温至370℃,保温烧结2-4h后,随炉冷却至室温。

具体实施方式

30.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的

限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

31.除非特别说明,以下实施例所用试剂和材料均为市购。

32.实施例1

33.石墨烯颗粒的制备:

34.按重量分数计,依次取60份氧化石墨烯,5份纳米球形γ-alooh,4份助磨剂;混合倒入球磨罐中,按球料质量比为20:1,加入氧化锆球磨珠,以及向球磨罐中加入所述纳米球形γ-alooh质量的20%的pvdf粘合剂,于温度为220℃条件下,球磨机自转转速为400r/min,公转转速为350r/min,高温球磨混合2h后,冷却,出料,并筛分,以得到d50为80nm的球形或类球形石墨烯颗粒;

35.所述纳米球形γ-alooh的d50为10nm,并且其粒径分布范围为1-40nm;

36.所述助磨剂选自无水乙醇;

37.耐磨材料的制备:

38.按石墨烯颗粒和聚四氟乙烯基体树脂的质量比为1:10将两者混合倒入高速分散机,以2800r/min转速分散30min后,过80目筛,得混合粉料,再将所得混合粉料静置12h后,倒入模具中,于压力为60mpa条件下,保压5min,模压成型,脱模,去除毛边,静置12h后,转移至碳化炉中,于氮气气氛条件下,以升温速率为6℃/min速率升温至320℃,保温烧结60min后,继续以3℃/min速率升温至370℃,保温烧结2h后,随炉冷却至室温,出料,即得产品。

39.实施例2

40.石墨烯颗粒的制备:

41.按重量分数计,依次取70份氧化石墨烯,8份纳米球形γ-alooh,5份助磨剂;混合倒入球磨罐中,按球料质量比为25:1,加入氧化锆球磨珠,以及向球磨罐中加入所述纳米球形γ-alooh质量的25%的pvdf粘合剂,于温度为240℃条件下,球磨机自转转速为420r/min,公转转速为380r/min,高温球磨混合3h后,冷却,出料,并筛分,以得到d50为100nm的球形或类球形石墨烯颗粒;

42.所述纳米球形γ-alooh的d50为12nm,并且其粒径分布范围为1-40nm;

43.所述助磨剂选自1,3-丁二醇;

44.耐磨材料的制备:

45.按石墨烯颗粒和聚四氟乙烯基体树脂的质量比为1:11将两者混合倒入高速分散机,以3200r/min转速分散50min后,过80目筛,得混合粉料,再将所得混合粉料静置12h后,倒入模具中,于压力为62mpa条件下,保压8min,模压成型,脱模,去除毛边,静置12h后,转移至碳化炉中,于氮气气氛条件下,以升温速率为7℃/min速率升温至320℃,保温烧结70min后,继续以4℃/min速率升温至370℃,保温烧结3h后,随炉冷却至室温,出料,即得产品。

46.实施例3

47.石墨烯颗粒的制备:

48.按重量分数计,依次取80份氧化石墨烯,10份纳米球形γ-alooh,6份助磨剂;混合倒入球磨罐中,按球料质量比为30:1,加入氧化锆球磨珠,以及向球磨罐中加入所述纳米球形γ-alooh质量的30%的pvdf粘合剂,于温度为260℃条件下,球磨机自转转速为450r/min,公转转速为400r/min,高温球磨混合4h后,冷却,出料,并筛分,以得到d50为120nm的球形或类球形石墨烯颗粒;

49.所述纳米球形γ-alooh的d50为15nm,并且其粒径分布范围为1-40nm;

50.所述助磨剂选自异丙醇;

51.耐磨材料的制备:

52.按石墨烯颗粒和聚四氟乙烯基体树脂的质量比为1:12将两者混合倒入高速分散机,以3500r/min转速分散60min后,过80目筛,得混合粉料,再将所得混合粉料静置12h后,倒入模具中,于压力为66mpa条件下,保压10min,模压成型,脱模,去除毛边,静置12h后,转移至碳化炉中,于氮气气氛条件下,以升温速率为8℃/min速率升温至320℃,保温烧结80min后,继续以5℃/min速率升温至370℃,保温烧结4h后,随炉冷却至室温,出料,即得产品。

53.实施例4

54.本实施例和实施例1相比,区别在于:用等质量的羧甲基纤维素钠替代pvdf,其余条件保持不变。

55.实施例5

56.本实施例和实施例1相比,区别在于:未加入pvdf,其余条件保持不变。

57.实施例6

58.本实施例和实施例1相比,区别在于:石墨烯颗粒的d50控制在70nm,其余条件保持不变。

59.对比例1

60.本对比例和实施例1相比,区别在于,未添加γ-alooh,其余条件保持不变。

61.对比例2

62.墨烯颗粒的制备:

63.按重量分数计,依次取60份氧化石墨烯,5份纳米球形γ-alooh,4份助磨剂;混合倒入混料机中,并向球磨罐中加入所述纳米球形γ-alooh质量的20%的pvdf粘合剂,于温度为220℃条件下,搅拌转速为400r/min,高温搅拌混合2h后,冷却,出料,并筛分,以得到d50为80nm的石墨烯颗粒;

64.所述纳米球形γ-alooh的d50为10nm,并且其粒径分布范围为1-40nm;

65.所述助磨剂选自无水乙醇;

66.耐磨材料的制备:

67.按石墨烯颗粒和聚四氟乙烯基体树脂的质量比为1:10将两者混合倒入高速分散机,以2800r/min转速分散30min后,过80目筛,得混合粉料,再将所得混合粉料静置12h后,倒入模具中,于压力为60mpa条件下,保压5min,模压成型,脱模,去除毛边,静置12h后,转移至碳化炉中,于氮气气氛条件下,以升温速率为6℃/min速率升温至320℃,保温烧结60min后,继续以3℃/min速率升温至370℃,保温烧结2h后,随炉冷却至室温,出料,即得产品。

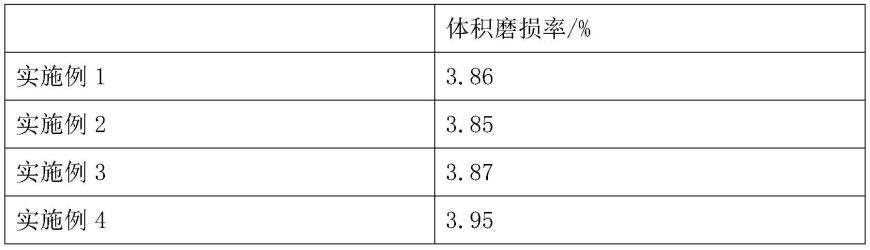

68.对实施例1-6及对比例1-2所得产品进行性能测试,具体测试方法和测试结果如下所述:

69.采用lsr-2m型往复摩擦磨损试验机测试复合材料的干摩擦性能。对偶盘材质为304不锈钢,规格为φ55mm

×

6mm盘试样,经打磨、抛光后表面粗糙度为ra0.3。

70.试验条件:法向载荷110n,往复运动振幅为15mm,往复速率100rpm,室温25℃环境,试验时间1h,总行程202m,每组试验独立重复3次。试验前后均将试样置于丙酮中,对其进行

超声清洗,10min后取出试样并烘干,用精度为10-4

g的电子分析天平称重并记录。摩擦系数由试验机测试软件直接采集,体积磨损率由以下计算得到,摩擦系数与体积磨损率取3次试验的平均值。

71.体积磨损率=(m1-m2)/(ρ*fn*l)

72.其中,m1、m2分别为ptfe复合材料摩擦磨损试验前、后质量,单位为g;ρ为复合材料的密度,单位为g/mm3;fn为试验法向载荷,单位为n;l为复合材料总滑动距离,单位为m。

73.表1:产品性能测试结果

[0074][0075][0076]

由表1测试结果可知,本发明所得产品具有优异的耐磨性能。

[0077]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1