改性硅油、制备方法及其应用与流程

1.本发明涉及表面活性剂技术领域,具体而言,涉及改性硅油、制备方法及其应用。

背景技术:

2.聚氨酯材料性能优异,用途广泛,制品种类多,聚氨酯泡沫是聚氨酯的主要品种,约占其总量的70%,已成为近年来发展速度最快的合成材料之一。

3.单组份聚氨酯泡沫填缝剂是一种特殊的聚氨酯泡沫材料,俗称发泡胶,是一种将聚氨酯预聚物、发泡剂、催化剂等组份装填于耐压气雾罐中的特殊聚氨酯产品。其以单支压力罐形式包装贮存,使用时可瞬时喷注成硬质泡沫,迅速填充密封建筑接缝或孔洞。该产品集粘结固定、填充密封、保温隔音等特点为一体,是一种环保节能、使用方便的建筑材料。

4.聚氨酯泡沫填缝剂产品常出现的质量问题,如泡沫易收缩、尺寸稳定性差、发泡体系的流动性差等,除与施工环境、填缝部位等有一定关系,表面活性剂在发泡过程中的作用显得尤为重要。其对泡孔结构、泡沫尺寸稳定性、流动性能等方面均起到了非常重要的作用。

5.专利cn201410126282.x报道了一种应用于单组份聚氨酯泡沫填缝剂的有机硅泡沫稳定剂的制备方法,其采用单一侧链含氢硅油与烯丙基聚醚反应得到,在结构及潜在的应用性能上存在一定局限。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供改性硅油、制备方法及其应用。

8.本发明是这样实现的:

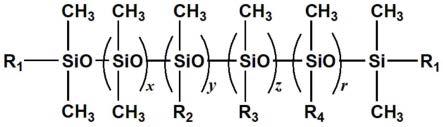

9.第一方面,本发明提供一种改性硅油,其结构如式1所示:

[0010][0011]

其中,x的值为17-70,y+z+r的值为3-10,且x+y+z+r的值为20-75;

[0012]

r1为-ch3或r1=r2;

[0013]

r2的结构为-ch2ch2ch2o(ch2ch2o)a(ch2ch(ch3)o)boh,其中,a的值为10-25,b的值为10-25,且a+b的值为25-45;

[0014]

r3的结构为-ch2ch2ch2o(ch2ch2o)c(ch2ch(ch3)o)dor5,其中,c的值为1-15,d的值为1-15,且c+d的值为5-25,r5为1-4个碳原子的烷基;

[0015]

r4的结构为-ch2ch2ch2oc6h4(c

nh2n

oh),其中,n为0至8的整数,取代基-c

nh2n

oh为邻、间或对位取代,c

nh2n

是直链或含有支链。

[0016]

第二方面,本发明提供一种前述实施方式所述的改性硅油的制备方法,采用改性

剂对含氢聚硅氧烷进行改性,所述改性剂包括烷基封端的烯丙基聚醚、未封端的烯丙基聚醚和芳香族烯丙基醚。

[0017]

在可选的实施方式中,将含氢聚硅氧烷、烷基封端的烯丙基聚醚、未封端的烯丙基聚醚、芳香族烯丙基醚和催化剂按比例混合得到反应液l1,反应液l1反应后生成聚醚改性有机硅共聚物,将聚醚改性有机硅共聚物与稀释剂混合,得到改性硅油;

[0018]

优选地,所述反应温度为70-140℃,反应时间为2-8h。

[0019]

在可选的实施方式中,所述催化剂包括氯铂酸催化剂和助催化剂;

[0020]

优选地,所述反应液l1中氯铂酸催化剂的含量为3-20ppm;

[0021]

优选地,所述助催化剂包括乙酰胺、二乙醇胺、三乙醇胺、三乙胺和n-丁基乙醇胺中的至少一种;

[0022]

优选地,所述反应液l1中助催化剂的含量为50-2000ppm。

[0023]

在可选的实施方式中,所述稀释剂为多羟基化合物或由多羟基化合物衍生的末端羟基的共聚物;

[0024]

优选地,所述多羟基化合物为低分子量多元醇;

[0025]

优选地,所述多羟基化合物为乙二醇、丙二醇、1,3-丁二醇、1,4-丁二醇、1,6-己二醇、新戊二醇、二甘醇和二丙二醇;

[0026]

在可选的实施方式中,所述聚醚改性有机硅共聚物与稀释剂按照质量比25-95:5-75混合;

[0027]

优选地,所述聚醚改性有机硅共聚物与稀释剂按照质量比60-95:5-40混合。

[0028]

在可选的实施方式中,所述含氢聚硅氧烷的制备步骤为:将八甲基环四硅氧烷、高含氢硅油、甲基取代的二硅氧烷和酸性催化剂混合得到反应液l2,反应液l2反应后得到含氢聚硅氧烷,其中甲基取代的二硅氧烷为六甲基二硅氧烷或1,1,3,3-四甲基二硅氧烷;

[0029]

优选地,所述反应温度为30~90℃,反应时间为3-8h;

[0030]

优选地,所述酸性催化剂包括酸性白土、硫酸、三氟甲磺酸和酸性树脂中的至少一种;

[0031]

优选地,所述酸性催化剂为酸性白土或酸性树脂;

[0032]

优选地,所述反应液l2中酸性催化剂含量为2-6wt%。

[0033]

第三方面,本发明提供一种前述实施方式任意一项所述的改性硅油在表面活性剂中的应用。

[0034]

第四方面,本发明提供一种表面活性剂,包括前述实施方式任意一项所述的改性硅油。

[0035]

第五方面,本发明提供一种单组份聚氨酯泡沫填缝剂,包括前述实施方式任意一项所述的改性硅油。

[0036]

本发明具有以下有益效果:

[0037]

本技术提供的有机硅表面活性剂是在现有烯丙基聚醚改性硅氧烷基础上,在体系中引入芳香族烯丙基醚基团,芳香族烯丙基醚基团具有亲油性,稳定性较强,对泡沫的支撑作用较强,与其他类型的烯丙基聚醚相互配合,可以有效调控单组份聚氨酯泡沫的表面、内部孔结构和尺寸稳定性,为单组份聚氨酯泡沫填缝剂用有机硅表面活性剂的合成提供了新的思路。同时该表面活性剂制备方法简单,易操作,适于工业化生产。

附图说明

[0038]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0039]

图1为本技术中改性硅油的结构式。

具体实施方式

[0040]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,含量等未做具体说明,以质量计。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0041]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0042]

实施例1

[0043]

本实施例提供了一种图1所示改性硅油的制备方法,包括如下步骤:

[0044]

(1)含氢聚硅氧烷的制备

[0045]

将143.84g八甲基环四硅氧烷、21.71g高含氢硅油(含氢量1.5wt%左右)和14.44g六甲基二硅氧烷在5.4g酸性树脂作用下85℃反应4h,得到含氢聚硅氧烷。

[0046]

(2)有机硅表面活性剂的制备

[0047]

将40g步骤(1)所得含氢聚硅氧烷与97.28g烯丙基聚醚i,18.86g烯丙基聚醚ii,1.42g芳香族烯丙基醚加入反应器,在6ppm氯铂酸催化剂和200ppm三乙醇胺助催化剂条件下,常压下升温至110℃反应5h,得到聚醚改性硅氧烷共聚物a1,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

20-[si(ch3)r

2-o]

2.5-[si(ch3)r

3-o]

0.7-[si(ch3)r

4-o]

0.3-si(ch3)3,其中r2=-ch2ch2ch2o(ch2ch2o)

15

(ch2ch(ch3)o)

10

oh,r3=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)5ch3,r4=-ch2ch2ch2oc6h4(c2h4oh)。将a1组份、b1组份(二丙二醇作为起始剂,分子量300)按表1中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0048]

表1实施例1复配配方及评价

[si(ch3)

2-o]

45-[si(ch3)r

2-o]

4.5-[si(ch3)r

3-o]

2.3-[si(ch3)r

4-o]

0.7-si(ch3)3,其中r2=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)

14

oh,r3=-ch2ch2ch2o(ch2ch2o)

10

(ch2ch(ch3)o)8ch3,r4=-ch2ch2ch2oc6h4(c2h4oh)。将a2组份、b2组份(二丙二醇作为起始剂,分子量300)按表3中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0061]

表3实施例2复配配方及评价

[0062][0063]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0064]

表4实施例2部分配方储存稳定性评价

[0065][0066]

备注:测试方法参照建材行业标准《jc 936-2004单组分聚氨酯泡沫填缝剂》执行。

[0067]

由表3可以看出,在上述配比范围内,在a组份与b组份总含量不变的情况下,a组份的含量越多,由其对应的表面活性剂所制得的泡沫体的泡孔越细,对应延长米条数越多。由表4可以看出,随着储存时间的增加,泡沫的尺寸稳定性(体积变化率)逐渐趋于稳定,且a组份含量增加,其对应的尺寸稳定性增强。

[0068]

实施例3

[0069]

本实施例提供了一种图1所示改性硅油的制备方法,包括如下步骤:

[0070]

(1)含氢聚硅氧烷的制备

=r2=-ch2ch2ch2o(ch2ch2o)

15

(ch2ch(ch3)o)

10

oh,r3=-ch2ch2ch2o(ch2ch2o)

11

(ch2ch(ch3)o)6ch3,r4=-ch2ch2ch2oc6h4(c2h4oh)。将a4组份、b4组份(二乙二醇作为起始剂,分子量500)按表6中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0085]

表6实施例4复配配方及评价

[0086][0087]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0088]

由表6可以看出,在上述配比范围内,在a4组份与b4组份总含量不变的情况下,a4组份的含量越多,由其对应的表面活性剂所制得的泡沫体的泡孔越细,对应延长米条数越多。

[0089]

实施例5

[0090]

本实施例提供了一种图1所示改性硅油的制备方法,包括如下步骤:

[0091]

(1)含氢聚硅氧烷的制备

[0092]

将153.92g八甲基环四硅氧烷、16.34g高含氢硅油和9.91g 1,1,3,3-四甲基二硅氧烷在5.4g酸性白土作用下60℃反应5h,得到含氢聚硅氧烷。

[0093]

(2)有机硅表面活性剂的制备

[0094]

将42g步骤(1)所得含氢聚硅氧烷与69.74g烯丙基聚醚i,39.83g烯丙基聚醚ii,6.04g芳香族烯丙基醚加入反应器,在6ppm氯铂酸催化剂和200ppm三乙醇胺助催化剂条件下,常压下升温至120℃反应5h,得到聚醚改性硅氧烷共聚物a5,分子式为:r

1-si(ch3)

2-o-[si(ch3)

2-o]

26-[si(ch3)r

2-o]

1.3-[si(ch3)r

3-o]

1.0-[si(ch3)r

4-o]

0.9-si(ch3)

2-r1,其中r1=r2=-ch2ch2ch2o(ch2ch2o)

13

(ch2ch(ch3)o)

11

oh,r3=-ch2ch2ch2o(ch2ch2o)

10

(ch2ch(ch3)o)8ch3,r4=-ch2ch2ch2oc6h4(c3h6oh)。将a5组份、b5组份(二丙二醇作为起始剂,分子量400)按表7中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0095]

表7实施例5复配配方及评价

[0096][0097]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0098]

实施例6

[0099]

本实施例提供了一种图1所示改性硅油的制备方法,包括如下步骤:

[0100]

(1)含氢聚硅氧烷的制备

[0101]

将152.77g八甲基环四硅氧烷、21.01g高含氢硅油和6.44g 1,1,3,3-四甲基二硅氧烷在5.4g酸性树脂作用下60℃反应4h,得到含氢聚硅氧烷。

[0102]

(2)有机硅表面活性剂的制备

[0103]

将35g步骤(1)所得含氢聚硅氧烷与72.67g烯丙基聚醚i,53.95g烯丙基聚醚ii,5.15g芳香族烯丙基醚加入反应器,在6ppm氯铂酸催化剂和200ppm三乙醇胺助催化剂条件下,常压下升温至120℃反应4h,得到聚醚改性硅氧烷共聚物a6,分子式为:r

1-si(ch3)

2-o-[si(ch3)

2-o]

37-[si(ch3)r

2-o]

2.3-[si(ch3)r

3-o]

2.3-[si(ch3)r

4-o]

1.3-si(ch3)

2-r1,其中r1=r2=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)

14

oh,r3=-ch2ch2ch2o(ch2ch2o)9(ch2ch(ch3)o)

10

ch3,r4=-ch2ch2ch2oc6h4(c5h

10

oh)。将a6组份、b6组份(二丙二醇作为起始剂,分子量400)按表8中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0104]

表8实施例6复配配方及评价

[0105][0106]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0107]

实施例7

[0108]

本实施例提供了一种图1所示改性硅油的制备方法,包括如下步骤:

[0109]

(1)含氢聚硅氧烷的制备

[0110]

将158.23g八甲基环四硅氧烷、17.58g高含氢硅油和4.20g六甲基二硅氧烷在5.4g酸性树脂作用下85℃反应5h,得到含氢聚硅氧烷。

[0111]

(2)有机硅表面活性剂的制备

[0112]

将30g步骤(1)所得含氢聚硅氧烷与76.80g烯丙基聚醚i,17.54g烯丙基聚醚ii,6.50g加入反应器,在6ppm氯铂酸催化剂和200ppm三乙醇胺助催化剂条件下,常压下升温至110℃反应5h,得到聚醚改性硅氧烷共聚物a7,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

66-[si(ch3)r

2-o]

4.2-[si(ch3)r

3-o]

2.6-[si(ch3)r

4-o]

1.7-si(ch3)3,其中r2=-ch2ch2ch2o(ch2ch2o)

24

(ch2ch(ch3)o)

19

oh,r3=-ch2ch2ch2o(ch2ch2o)

15

(ch2ch(ch3)o)2ch3,r4=-ch2ch2ch2oc6h4(c8h

16

oh)。将a7组份、b7组份(二乙二醇作为起始剂,分子量500)按表9中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0113]

表9实施例7复配配方及评价

[0114]

[0115][0116]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0117]

由表9可以看出,在上述配比范围内,在a组份与b组份总含量不变的情况下,a组份的含量越多,由其对应的表面活性剂所制得的泡沫体的泡孔越细,对应延长米条数越多,该规律与实施例中权利要求范围内的其他结构有类似规律。

[0118]

对比例1

[0119]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0120]

(1)含氢硅油的制备

[0121]

将155.56g八甲基环四硅氧烷、14.67g高含氢硅油和9.76g六甲基二硅氧烷在9g酸性白土作用下65℃反应6h,得到含氢聚硅氧烷。

[0122]

(2)组份a的制备

[0123]

将40g步骤(1)所得含氢聚硅氧烷与99.58g烯丙基聚醚加入反应器,在6ppm氯铂酸催化剂和200ppm三乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a8组份,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

32-[si(ch3)r

1-o]

3.6-si(ch3)3,其中r1=-ch2ch2ch2o(ch2ch2o)

13

(ch2ch(ch3)o)

11

oh。将a8组份、b8组份(二乙二醇作为起始剂,分子量500)按表10中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0124]

表10对比例1复配配方及评价

[0125][0126]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0127]

表11对比例1部分配方储存稳定性评价

[0128][0129]

备注:测试方法参照建材行业标准《jc 936-2004单组分聚氨酯泡沫填缝剂》执行。

[0130]

由表10可以看出,对比例1在单一聚醚改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例中结构相近的共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。由表11可以看出,随着储存时间的增加,泡沫的尺寸稳定性(体积变化率)逐渐趋于稳定,且a组份含量增加,其对应的尺寸稳定性增强。与实施例1对比,可以看出,芳香族烯丙基醚的引入,对于提高聚氨酯泡沫的尺寸稳定性起到了积极作用。

[0131]

对比例2

[0132]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0133]

(1)含氢硅油的制备

[0134]

将149.54g八甲基环四硅氧烷、23.91g高含氢硅油和6.55g六甲基二硅氧烷在9g酸性树脂作用下60℃反应6h,得到含氢聚硅氧烷。

[0135]

(2)组份a的制备

[0136]

将35g步骤(1)所得含氢聚硅氧烷与80.33g烯丙基聚醚i,36.91g烯丙基聚醚ii加入反应器,在6ppm氯铂酸催化剂和300ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a9组份,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

41-[si(ch3)r

1-o]

4.6-[si(ch3)r

2-o]

3.0-si(ch3)3,其中r1=-ch2ch2ch2o(ch2ch2o)

15

(ch2ch(ch3)o)

10

oh,r2=-ch2ch2ch2o(ch2ch2o)

11

(ch2ch(ch3)o)6ch3。将a9组份、b9组份(二丙二醇作为起始剂,分子量300)按表12中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0137]

表12对比例2复配配方及评价

[0138][0139][0140]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0141]

表13对比例2部分配方储存稳定性评价

[0142][0143]

备注:测试方法参照建材行业标准《jc 936-2004单组分聚氨酯泡沫填缝剂》执行。

[0144]

由表12可以看出,对比例2在两不同聚醚共改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例中相近结构引入芳香族烯丙基醚共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。由表13可以看出,随着储存时间的增加,泡沫的尺寸稳定性(体积变化率)逐渐趋于稳定,且a组份含量增加,其对应的尺寸稳定性增强。与实施例2对比,可以看出,芳香族烯丙基醚的引入,在一定程度上可以改善聚氨酯泡沫的尺寸稳定性。

[0145]

对比例3

[0146]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0147]

(1)含氢硅油的制备

[0148]

将152.19g八甲基环四硅氧烷、17.85g高含氢硅油和10.14g 1,1,3,3-四甲基二硅氧烷在9g酸性树脂作用下60℃反应6h,得到含氢聚硅氧烷。

[0149]

(2)组份a的制备

[0150]

将40g步骤(1)所得含氢聚硅氧烷与70.93g烯丙基聚醚i,73.89g烯丙基聚醚ii加

入反应器,在6ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a

10

组份,分子式为:r

1-si(ch3)

2-o-[si(ch3)

2-o]

25-[si(ch3)r

2-o]

1.3-[si(ch3)r

3-o]

2.1-si(ch3)

2-r1,其中r1=r2=-ch2ch2ch2o(ch2ch2o)

13

(ch2ch(ch3)o)

11

oh,r3=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)5ch3。将a

10

组份、b

10

组份(二丙二醇作为起始剂,分子量300)按表14中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0151]

表14对比例3复配配方及评价

[0152][0153]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0154]

由表14可以看出,对比例3在两不同聚醚共改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例中引入芳香族烯丙基醚共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。与实施例5对比,可以看出,芳香族烯丙基醚的引入,在一定程度上可以改善聚氨酯泡沫的尺寸稳定性。

[0155]

对比例4

[0156]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0157]

(1)含氢硅油的制备

[0158]

将156.53g八甲基环四硅氧烷、19.06g高含氢硅油和4.61g 1,1,3,3-四甲基二硅氧烷在7.2g酸性白土作用下60℃反应5h,得到含氢聚硅氧烷。

[0159]

(2)组份a的制备

[0160]

将45g步骤(1)所得含氢聚硅氧烷与109.87g烯丙基聚醚i,43.65g烯丙基聚醚ii加入反应器,在6ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a

11

组份,分子式为:r

1-si(ch3)

2-o-[si(ch3)

2-o]

51-[si(ch3)r

2-o]

7.2-si(ch3)

2-r1,其中r1=r2=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)

14

oh。将a

11

组份、b

11

组份(二丙二醇作为起始剂,分子量300)按表15中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0161]

表15对比例4复配配方及评价

[0162][0163][0164]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0165]

由表15可以看出,对比例4在单一聚醚改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例中共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。与实施例2对比,可以看出,芳香族烯丙基醚的引入,对于提高聚氨酯泡沫的尺寸稳定性起到了积极作用。

[0166]

对比例5

[0167]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0168]

(1)含氢硅油的制备

[0169]

将139.99g八甲基环四硅氧烷、38.49g高含氢硅油和1.52g六甲基二硅氧烷在7.2g酸性白土作用下60℃反应5h,得到含氢聚硅氧烷。

[0170]

(2)组份a的制备

[0171]

将20g步骤(1)所得含氢聚硅氧烷与64.72g烯丙基聚醚i,109.13g烯丙基聚醚ii,5.10g芳香族烯丙基醚加入反应器,在10ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a

12

组份,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

80-[si(ch3)r

1-o]

10.2-[si(ch3)r

2-o]

7.7-[si(ch3)r

3-o]

5.1-si(ch3)3,其中r1=-ch2ch2ch2o(ch2ch2o)

27

(ch2ch(ch3)o)8oh,r2=-ch2ch2ch2o(ch2ch2o)

20

(ch2ch(ch3)o)

17

ch3,r3=-ch2ch2ch2oc6h6(c3h6oh)。将a

12

组份、b

12

组份(二乙二醇作为起始剂,分子量300)按表16中的配比进行不同比例混合,60℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0172]

表16对比例5复配配方及评价

[0173][0174]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0175]

由表16可以看出,对比例5在两不同结构烯丙基聚醚共改性硅氧烷所得a组份条件下,对应泡沫性能与实施例1~6对比,可以看出,在x、y、z、a等不在权利要求范围内对应结构的硅油整体表现出相对较差的效果。

[0176]

对比例6

[0177]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0178]

(1)含氢硅油的制备

[0179]

将140.51g八甲基环四硅氧烷、20.20g高含氢硅油和19.30g六甲基二硅氧烷在5.4g酸性白土作用下60℃反应5h,得到含氢聚硅氧烷。

[0180]

(2)组份a的制备

[0181]

将50g步骤(1)所得含氢聚硅氧烷与46.62g烯丙基聚醚i,66.19g烯丙基聚醚ii,8.72g芳香族烯丙基醚加入反应器,在10ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至120℃反应3.5h,得到a

13

组份,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

15-[si(ch3)r

1-o]

1.0-[si(ch3)r

2-o]

0.75-[si(ch3)r

3-o]

0.75-si(ch3)3,其中r1=-ch2ch2ch2o(ch2ch2o)8(ch2ch(ch3)o)9oh,r2=-ch2ch2ch2o(ch2ch2o)

18

(ch2ch(ch3)o)

16

ch3,r3=-ch2ch2ch2oc6h6(c4h8oh)。将a

13

组份、b

13

组份(二乙二醇作为起始剂,分子量300)按表17中的配比进行不同比例混合,60℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0182]

表17对比例6复配配方及评价

[0183][0184]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0185]

由表17可以看出,对比例6在两不同结构烯丙基聚醚共改性硅氧烷所得a组份条件下,对应泡沫性能与实施例1~6对比,可以看出,在x、y、z、a等超出一定范围对应结构的硅油整体表现出相对较差的效果,该结论与对比例5中所得有机硅表面活性剂样品的应用性能具有相似的结论。

[0186]

对比例7

[0187]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0188]

(1)含氢硅油的制备

[0189]

将154.17g八甲基环四硅氧烷、15.51g高含氢硅油和10.32g六甲基二硅氧烷在9g酸性树脂作用下60℃反应5h,得到含氢聚硅氧烷。

[0190]

(2)组份a的制备

[0191]

将50g步骤(1)所得含氢聚硅氧烷与72.75g烯丙基聚醚i,8.93g芳香族烯丙基醚加入反应器,在6ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a

14

组份,分子式为:si(ch3)

3-o-[si(ch3)

2-o]

30-[si(ch3)r

2-o]

2.1-[si(ch3)r

4-o]

1.4-si(ch3)3,其中r2=-ch2ch2ch2o(ch2ch2o)

13

(ch2ch(ch3)o)

11

oh,r4=-ch2ch2ch2oc6h4(c4h8oh)。将a

14

组份、b

14

组份(二丙二醇作为起始剂,分子量400)按表18中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0192]

表18对比例7复配配方及评价

[0193]

[0194][0195]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0196]

由表18可以看出,对比例7在单一聚醚及芳香族烯丙基醚共改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例3中两种烯丙基聚醚及芳香族烯丙基醚共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。该结果也进一步验证了本专利报道结构中三种接枝基团的协同作用。

[0197]

对比例8

[0198]

本实施例提供了一种改性硅油的制备方法,包括如下步骤:

[0199]

(1)含氢硅油的制备

[0200]

将152.93g八甲基环四硅氧烷、21.44g高含氢硅油和5.86g 1,1,3,3-四甲基二硅氧烷在9g酸性树脂作用下60℃反应4h,得到含氢聚硅氧烷。

[0201]

(2)组份a的制备

[0202]

将40g步骤(1)所得含氢聚硅氧烷与77.23g烯丙基聚醚i,37.10g烯丙基聚醚ii,4.43g烯丙基苯乙基醚加入反应器加入反应器,在6ppm氯铂酸催化剂和200ppm二乙醇胺助催化剂条件下,常压下升温至110℃反应4h,得到a

15

组份,分子式为:r

1-si(ch3)

2-o-[si(ch3)

2-o]

40-[si(ch3)r

2-o]

2.6-[si(ch3)r

3-o]

1.9-[si(ch3)r

4-o]

1.3-si(ch3)

2-r1,其中r1=r2=-ch2ch2ch2o(ch2ch2o)

12

(ch2ch(ch3)o)

14

oh,r3=-ch2ch2ch2o(ch2ch2o)

11

(ch2ch(ch3)o)6och3,r4=-ch2ch2ch2och2ch2c6h5。将a

15

组份、b

15

组份(二乙二醇作为起始剂,分子量400)按表19中的配比进行不同比例混合,50℃温度条件下搅拌1h,得到不同的单组份聚氨酯泡沫填缝剂用有机硅表面活性剂样品。

[0203]

表19对比例8复配配方及评价

[0204][0205]

备注:泡沫尺寸稳定性以角度表示,角度越小,尺寸稳定性越好(反之,亦成立)。泡孔评价结果以评分表示,分值越高代表泡孔越细腻,越均匀(评分范围1.0~5.0)。

[0206]

由表19可以看出,对比例8在两不同聚醚及其他结构芳香族烯丙基醚共改性硅氧烷所得a组份条件下,对应泡沫性能与相同比例条件下,实施例中引入对应的芳香族烯丙基醚共改性聚硅氧烷相比,其对应性能偏弱,且随着溶剂的比例的增加,其性能衰减速度加快。与实施例4对比,可以看出,本专利报道的芳香族烯丙基醚的引入较其它类似结构的芳香族烯丙基醚对应的样品性能具有一定优势。

[0207]

从上述实施例及对比例应用评价结果可以看出,在现有烯丙基聚醚改性聚硅氧烷基础上,引入芳香族烯丙基醚,对于高效调控聚氨酯泡沫的孔结构、尺寸稳定性等方面起到了积极作用,为单组份聚氨酯泡沫填缝剂用有机硅表面活性剂的合成提供了新的思路,为新应用领域的开发提供了可能性。

[0208]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1