一种金属表面印刷用丁苯胶乳胶黏剂的制备方法与流程

1.本发明涉及胶黏剂技术领域,尤其涉及一种金属表面印刷用丁苯胶乳胶黏剂的制备方法。

背景技术:

2.金属表面印刷工艺,区别于传统的喷漆工艺,主要技术手段是采用橡胶布转印的方式,将需要的目标图案转印至金属型材(一般为不锈钢板材或铁质板材)的表面,再经由高温干燥设备将印花干燥。上述的金属表面印刷工艺,相较传统的喷漆工艺,具有印刷速度快,图案种类繁多、颜色鲜艳,印刷清晰度高,没有稀料等易挥发有毒有害物质,安全环保无污染。目前,市面上金属表面印刷工艺大多采用胶印的形式——先在金属表面喷设一层胶黏剂用于粘接印花图案,再将印花转印至胶黏剂表层。因此,胶黏剂的性能在金属表面印刷的工艺中起着至关重要的作用。

3.目前,市面上的金属表面印刷用胶黏剂大多采用丙烯酸酯类胶黏剂,该类胶黏剂虽然具备优异的粘接力,但是其耐高温的能力较差,在高温干燥的过程中容易发生黄变使涂层的颜色加深,严重影响浅色印花的显示效果。同时,该类胶黏剂与金属涂层的亲和力稍差,时间一长,金属表面的印花图案容易脱落。

技术实现要素:

4.本发明需要解决的技术问题是提供一种金属表面印刷用丁苯胶乳胶黏剂,具有良好的金属亲和力,能长时间的粘附在金属型材的表面,从而解决现有技术存在的上述技术问题。

5.本发明是采用如下技术方案实现的:

6.一种金属表面印刷用丁苯胶乳胶黏剂的制备方法,包括以下步骤:

7.s1、反应釜抽真空后,加入水,部分乳化剂a、乳化剂b和引发剂a,升温至60-85℃,滴加部分苯乙烯单体,进行自由基乳液聚合反应,反应时间2-5小时,随后升温至70-90℃,保温0.5-2小时;

8.s2、保温结束后,同时滴加剩余的乳化剂a、乳化剂b、引发剂a、苯乙烯,以及部分丁二烯,控制反应温度在65-85℃,持续反应3-8小时,保温1-4小时;

9.s3、保温结束后,同时滴加引发剂b、酯类功能单体、交联单体,以及剩余的丁二烯,控制反应温度在55-80℃,持续反应2-6小时,保温2-5小时;

10.s4、反应结束后,降至室温(约25℃左右),用碱性物质调整乳液的ph值至5-9,经过滤后,即得到所述金属表面印刷用丁苯胶乳胶黏剂;

11.所述乳化剂a为阴离子乳化剂,所述乳化剂b为反应型乳化剂,所述引发剂a为过硫酸类引发剂,所述引发剂b为油溶性引发剂。

12.优选的,所述乳化剂a选自烷基硫酸钠、烷基磺酸钠、烷基苯磺酸钠、烷基二苯醚二磺酸钠、烷基酚醚硫酸铵、烷基酚醚磺基琥珀酸酯钠盐中的至少一种。其中烷基优选c

8-c

18

的烷基,更优选是c

8-c

16

的烷基,最好是c

8-c

14

烷基硫酸钠、c

8-c

14

烷基磺酸钠、c

8-c

14

烷基苯磺酸钠、c

8-c

14

烷基二苯醚二磺酸钠、c

8-c

14

烷基酚醚硫酸铵、c

8-c

14

烷基酚醚磺基琥珀酸酯钠中的至少一种。作为进一步优选方案,本发明选用的乳化剂a的烷基为十二烷基。

13.优选的,所述乳化剂b选自对苯乙烯磺酸钠、2-丙烯酰胺-2,2-二甲基乙磺酸钠、烯丙基琥珀酸烷基酯磺酸钠、丙烯酰胺基异丙基磺酸钠、烷基丙烯酸-2-乙磺酸钠盐中的至少一种。所述烷基丙烯酸-2-乙磺酸钠盐中烷基优选c

10-c

18

的烷基,最好是c

12-c

18

烷基丙烯酸-2-乙磺酸钠盐。作为进一步优选方案,本发明选用乳化剂b为十六烷基丙烯酸-2-乙磺酸钠盐。

14.优选的,所述引发剂a选自过硫酸钠、过硫酸铵、过硫酸钾中的至少一种。

15.优选的,所述引发剂b选自叔丁基过氧化氢、异丙苯过氧化氢、过氧化氢蒎烷、偶氮二异丁腈、偶氮二异庚腈。作为进一步优选方案,本发明更优选引发剂b为异丙苯过氧化氢。

16.优选的,所述酯类功能单体选自丙烯酸正丙酯、丙烯酸正丁酯、丙烯酸正己酯、丙烯酸正戊酯、乙烯基磷酸二甲酯、二甲基-乙烯基磷酸酯中的至少一种。作为进一步优选方案,本发明更优选酯类功能单体为二甲基-乙烯基磷酸酯。

17.优选的,所述交联单体选自1,3-丁二醇二甲基丙烯酸酯、1,4丁二醇二甲基丙烯酸酯、1,6-乙二醇二甲基丙烯酸酯、二甲基丙烯酸新戊二醇酯中的至少一种。

18.优选的,所述碱性物质选自碱金属氢氧化物的至少一种。

19.作为优选的技术方案,各组分的用量按重量份数计分别如下:乳化剂a0.8-2.1份、乳化剂b 0.5-1.7份、引发剂a0.5-5份、引发剂b 0.05-1份、苯乙烯10-20份、丁二烯15-30份、酯类功能单体15-25份、交联单体2-5份、碱性物质3-8份、去离子水适量。

20.优选的,步骤s1中,乳化剂a的加入量是其总用量的50%-100%,乳化剂b的加入量是其总用量的0%-70%,引发剂a的加入量是其总用量的20%-100%,苯乙烯的加入量是其总用量的35%-95%;步骤s2中,丁二烯的加入量是其总用量的30%-70%。

21.其中水是用于分散各组分,本领域技术人员可以容易地根据产品实际使用的需要,调节水的用量。优选70-100份。

22.本发明与现有技术相比,具有以下有益效果:

23.采用三步分步聚合方法,合成具有三层包覆结构的胶乳结构,其中,具有较高硬度的聚苯乙烯均聚物处于胶乳结构的最内层,使得乳胶粒在金属表面涂层时,为印花提供较好的支撑力,防止涂层在印花时发生较大的形变;丁二烯-苯乙烯共聚物包裹在聚苯乙烯内核外面,形成中间连接层,该层共聚物具有较好的韧性,使得胶黏剂涂层在印花的过程中能承受一定的压力,防止涂层因印花压力过大而出现破裂,同时,该层同时包含苯乙烯、丁二烯结构,能够起到连接内核与最外层的作用;丁二烯、酯类功能单体和交联单体的共聚物,包覆在乳胶粒的最外层,提供了与金属表面的粘接力,由于酯类单体,特别是磷酸酯类的单体与金属表层间会发生化学反应,可以通过这种反应,使得磷酸根与金属表面形成一层坚固的化学层,起到增强胶黏剂在金属表面附着的作用。

24.同时,苯乙烯均聚物内核具有较高的玻璃化温度,在进行印花时,可以吸收大量的热而不会产生大的形变。此外,将容易发黄的苯环结构包覆在乳胶粒的最内层,在很大程度上解决了胶黏剂高温时黄变的问题。

具体实施方式

25.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,但不用来限制本发明的范围,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

26.本发明中的仪器或原料未注明生产厂商的,均为常规商业化仪器或原料。其中,乳化剂a采用十二烷基磺酸钠,乳化剂b采用十六烷基丙烯酸-2-乙磺酸钠盐,引发剂a采用过硫酸钠,引发剂b采用异丙苯过氧化氢,酯类功能单体采用二甲基-乙烯基磷酸酯,交联单体采用1,3-丁二醇二甲基丙烯酸酯,碱性物质采用氢氧化钠。

27.本发明实施例中涉及的检测指标如未提及,均采用本领域常规检测方法进行检测。

28.实施例1

29.步骤一:反应釜抽真空后,加入70g去离子水,1.5g乳化剂a、0.9g乳化剂b和3g引发剂a,开启反应搅拌并将釜内反应温度升高至85摄氏度,滴加13g苯乙烯单体,开始进行自由基乳液聚合反应,反应时间2.5小时,升高反应温度至90摄氏度,保温0.5小时;

30.步骤二:“步骤一”保温结束后,同时滴加0.3g乳化剂a、0.5g乳化剂b、2g引发剂a、5g苯乙烯和20g丁二烯,控制反应温度在65摄氏度,持续反应7小时,保温2.5小时;

31.步骤三:“步骤二”保温结束后,同时滴加0.5g引发剂b、18g酯类功能单体、2.1g交联单体、12g丁二烯,控制反应温度在80摄氏度,持续反应2小时,保温2.5小时;

32.步骤四:反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至7,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

33.实施例2

34.步骤一:反应釜抽真空后,加入100g去离子水,2.1乳化剂a、0g乳化剂b和3g引发剂a,开启反应搅拌并将釜内反应温度升高至65摄氏度,滴加15g苯乙烯单体,开始进行自由基乳液聚合反应,反应时间2小时,升高反应温度至75摄氏度,保温2小时;

35.步骤二:“步骤一”保温结束后,同时滴加0g乳化剂a、1.5g乳化剂b、1.5g引发剂a、5g苯乙烯和7g丁二烯,控制反应温度在80摄氏度,持续反应5小时,保温2小时;

36.步骤三:“步骤二”保温结束后,同时滴加1g引发剂b、19g酯类功能单体、3g交联单体、13g丁二烯,控制反应温度在80摄氏度,持续反应2.5小时,保温2小时;

37.步骤四:反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至6.5,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

38.实施例3

39.步骤一:反应釜抽真空后,加入95g去离子水,1.6g乳化剂a、1g乳化剂b和5g引发剂a,开启反应搅拌并将釜内反应温度升高至60摄氏度,滴加17g苯乙烯单体,开始进行自由基乳液聚合反应,反应时间5小时,升高反应温度至90摄氏度,保温0.5小时;

40.步骤二:“步骤一”保温结束后,同时滴加0.5g乳化剂a、0.7g乳化剂b、0g引发剂a、2g苯乙烯和17g丁二烯,控制反应温度在75摄氏度,持续反应6小时,保温3小时;

41.步骤三:“步骤二”保温结束后,同时滴加1g引发剂b、15g酯类功能单体、4g交联单体、10g丁二烯,控制反应温度在80摄氏度,持续反应2小时,保温4小时;

42.步骤四:反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至8.6,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

43.实施例4

44.步骤一:反应釜抽真空后,加入100g去离子水,1.2g乳化剂a、0.9g乳化剂b和0.9g引发剂a,开启反应搅拌并将釜内反应温度升高至80摄氏度,滴加10g苯乙烯单体,开始进行自由基乳液聚合反应,反应时间4小时,升高反应温度至90摄氏度,保温0.7小时;

45.步骤二:“步骤一”保温结束后,同时滴加0.8g乳化剂a、0.5g乳化剂b、3g引发剂a、5g苯乙烯和16g丁二烯,控制反应温度在76摄氏度,持续反应7小时,保温1小时;

46.步骤三:“步骤二”保温结束后,同时滴加0.6g引发剂b、24g酯类功能单体、4g交联单体、13g丁二烯,控制反应温度在75摄氏度,持续反应3.6小时,保温2.8小时;

47.步骤四:反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至8.4,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

48.对比例1

49.反应釜抽真空后,加入70g去离子水,1.8g乳化剂a、1.4g乳化剂b和5g引发剂a、0.5g引发剂b,开启反应搅拌并将釜内反应温度升高至85摄氏度,滴加18g苯乙烯单体、32g丁二烯、、18g酯类功能单体、2.1g交联单体,开始进行自由基乳液聚合反应,反应时间10小时,保温4小时;反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至7,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

50.对比例2

51.步骤一:反应釜抽真空后,加入70g去离子水,1.8g乳化剂a、1.4g乳化剂b和5g引发剂a,开启反应搅拌并将釜内反应温度升高至85摄氏度,滴加13g苯乙烯单体,开始进行自由基乳液聚合反应,反应时间2.5小时,升高反应温度至90摄氏度,保温0.5小时;

52.步骤二:“步骤一”保温结束后,同时滴加0.5g引发剂b、18g酯类功能单体、2.1g交联单体、32g丁二烯,控制反应温度在80摄氏度,持续反应2小时,保温2.5小时;

53.步骤三:反应结束后,降温至室温(约25摄氏度左右),用碱性物质调整乳液的ph值至7,经过滤后,即可得到金属表面印刷用丁苯胶乳胶黏剂。

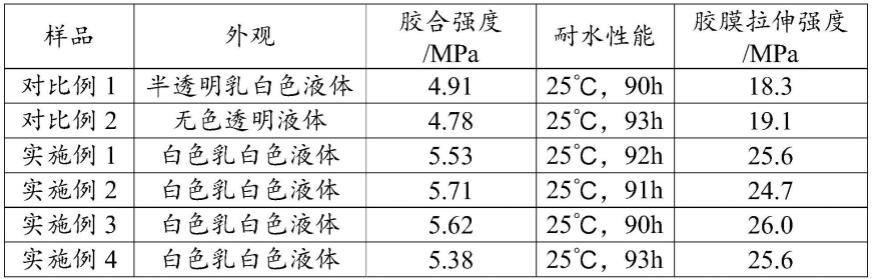

54.实施例1-4,以及对比例1-2制备的金属表面印刷用丁苯胶乳胶黏剂的性能测定结果见表1所示。

55.表1产品性能指标

[0056][0057]

其中胶合强度测定:采用国家标准gb 1742-79中的测定方法进行测定。耐水性能测定:采用国家标准gb/t1733-1993中的测定方法进行测定。胶膜拉伸强度测定:采用国家

标准gb/t 13022-1991中的测定方法进行测定。

[0058]

从上述应用结果可以看出:使用本发明方法制备的金属表面印刷用丁苯胶乳胶黏剂,与对比例1和2相比,可大幅提高与金属表面的结合强度,并且具有优异的耐水性能,说明本发明采用的三步分布聚合法合成的三层结构聚合物复合体具有更优异的应用性能。

[0059]

本领域的技术人员应理解,上述实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1