一种耐温橡胶材料的制作方法

1.本发明涉及一种天然橡胶的耐高温材料,尤其涉及用于发动机悬置的天然橡胶耐高温材料。

背景技术:

2.汽车悬置高温的工作环境要求材料具有良好的耐高温性能,橡胶配方中的硫化体系对材料的耐热性能至关重要。目前悬置材料为了提高耐热性能会采用低硫高促的ev硫化体系,同时并用硫载体以及一些新型抗返原剂的方式。其中一部分抗返原剂的机理是补充老化过程中断裂的交联键,从而利于橡胶材料性能的保持。

3.采用ev硫化体系同时并用硫载体主要是因为这种体系形成的交联键中单硫键的比例更高,而单硫键更高的键能以及更低的吸氧率有利于材料的耐热。但这种提高硫化体系中单硫键比例的方式会对悬置产品的疲劳、动静比以及橡胶与金属的粘结产生不良影响。所以从机理上我们可以分析出目前提高材料耐热性所采取方法的局限性与瓶颈,即产品的疲劳性能要求材料内部有更多比例的多硫键;而材料的耐热性能又要求内部有更多比例的单硫键。由于这两者间相互冲突,因此使用现有的技术,材料不会在拥有优良耐热性能的前提下保证良好的疲劳性能,此种硫化体系会导致材料上述两方面的性能各自折中。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种耐热性能优异同时又能保证材料良好疲劳性能的天然橡胶耐高温材料。

5.本发明解决上述技术问题所采取的技术方案为:

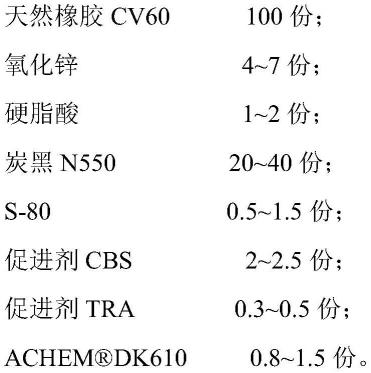

6.一种耐温橡胶材料,其特征在于,包括以下按重量份数计的组分:

[0007][0008][0009]

优选地,上述耐温橡胶材料还包括以下按重量份数计的组分:

[0010][0011]

与现有的技术相比,本发明采用的新材料dk610是一种新型交联剂,会在胶料内部形成柔性的碳碳长链交联键(6个碳原子形成的碳碳长链)。因此胶料内部就会引入一定数量的碳碳键,其与硫硫键的占比取决于配方中硫磺与dk610所用份数的比例。硫磺相对于dk610用的比例越多,胶料内部中硫硫键的比例相对于碳碳键就会越大。新型交联剂dk610在胶料内部引入的碳碳柔性长链交联键突破了现有技术存在的局限和瓶颈。碳碳交联键拥有比单硫键(285kj/mol)更高的键能(346kj/mol),同时碳碳键的吸氧速率也是最低的,所以此种硫化体系形成的内部交联结构使天然橡胶材料拥有优异的耐热氧老化性能,其耐热性能随着dk610在一定范围内份数的增加而变得更优异。由于是柔性的碳碳长链,因此相对于现有技术的硫化体系(单硫交联键占比大),交联键更长,更加柔顺,这就使材料在拥有更优异的耐热性能的同时拥有更加良好的疲劳性能。所以本发明的天然橡胶耐高温材料制成的悬置产品比现有技术拥有更加优异的耐高温疲劳性能。

[0012]

本发明中的dk610需要与硫化体系中的硫磺和促进剂相互配合才会形成协同效应,从而最大化地发挥它的优势。dk610是一种新型交联剂,会参与交联,因此为保证配方适当的交联密度,在dk610用量增加的情况下,配方中的硫磺要适当降低;经过大量实验得到,两者的等价关系为:3份dk610对胶料交联密度的贡献相当于1份的硫磺。dk610的分子结构中两端的促进基团和中间的交联基团间由硫硫单键连接,因此在配方中无硫磺或硫载体的情况下,此原材料中的硫硫单键断裂释放出交联集团需要大量的能量,这会导致此种硫化体系中添加dk610(超过1.5phr)后胶料的正硫化时间很长,同时硫化曲线的扭矩一直增高,这一特性不利于产品性能同时不能满足工艺效率的要求。

[0013]

为更直观的说明dk610材料的特性以及其与配方中硫磺和促进剂的配合要点,现列举三种类型的硫化配合体系作为说明:

[0014]

①

s-80 0.5份;促进剂cbs 2.5份;促进剂tra 0.5份;dk610 1.5份

[0015]

②

s-80 1.2份;促进剂cbs 2份;促进剂tra 0.5份;dk610 1份

[0016]

③

s-80 1.5份;促进剂cbs 2份;促进剂tra 0.3份;dk610 0.8份。

[0017]

体系

①

中硫磺用量很低,用了高比例的促进剂,同时dk610使用量较大,此硫化体系的胶料中单硫键和碳碳键含量很高,因此材料拥有极佳的耐热性能;同时由于较高含量的dk610在内部形成的柔性碳碳长链,又可以保证材料的疲劳性能。但是由于体系中硫磺含量很低,因此胶料的正硫化时间会延长很多,导致胶料的工艺效率下降;

[0018]

相比于体系

①

,体系

②

中硫磺含量增加,dk610含量适当降低,此种体系

的材料耐热性有一定的下降,但疲劳性能优于体系

①

,而且硫磺含量的提升会较大程度的缩短配方的正硫化时间,提高了胶料的工艺效率;

[0019]

体系

③

中硫磺含量进一步提高,dk610降到很低的含量,此种体系的材料耐热性能会由于dk610的加入而有一定提高,但耐热性并没有体系

①②

那样优异,不过材料的疲劳性能优于体系

②

,胶料的工艺效率最好。

[0020]

因此dk610使用时可根据材料的使用环境和性能要求来搭配体系中硫磺和促进剂的使用比例,从而兼顾材料各方面的性能。

附图说明

[0021]

图1为实施例3制备的耐高温材料在175℃

×

30min条件下的硫变仪曲线示意图;

[0022]

图2为现有4种不同硬度材料在175℃

×

30min条件下的硫变仪曲线示意图;

[0023]

图3为dk610形成的独特的交联结构示意图;

[0024]

图4为dk610的分子结构示意图。

具体实施方式

[0025]

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

[0026]

各实施例中的dk610购自美国arerachem公司。

[0027]

实施例1

[0028]

一种耐温橡胶材料,包括以下重量份数的材料:

[0029][0030]

上述耐温橡胶材料制备方法为:

[0031]

1、一段炼胶:

[0032]

①

将天然橡胶cv60投入密炼机中,上顶栓下位混炼50秒;

[0033]

②

将配方体系中的防老剂、氧化锌和硬脂酸投入密炼机中,上顶栓下位混炼60秒;

[0034]

③

将全部补强剂投入密炼机中,上顶栓下位混炼80秒,清扫上顶栓,上顶栓继续下位混炼,密炼室温度在105~110℃时提栓混炼30秒,然后上顶栓继续下位混炼,密炼室温度120~125℃时排胶;

[0035]

④

将密炼机中的胶料在开炼机上薄通2遍,辊距0~1mm,然后胶料打卷两遍后出片,辊距2~3mm,一段胶料停放至少4个小时后加硫化剂。

[0036]

2、二段加硫:

[0037]

将一半的一段胶投入密炼机中,上顶栓下位混炼60秒,然后投入另一半的无硫胶和配方体系中的硫化促进剂,上顶栓下位混炼60秒,清扫上顶栓;上顶栓继续下位混炼,密炼室温度在90~95℃时排胶;将二段胶料在开炼机上拨通2遍,辊距0~1mm,然后打卷两遍后出片,辊距2~3mm,二段胶料停放至少12小时后检测性能。

[0038]

现有技术的制备方法与上述方法相同。

[0039]

将实施例1和对比例1的耐高温材料硫化制样,硫化条件均为160℃

×

12min,按照表1中的实验要求测试两种材料的性能,材料测试各项测试标准如下:

①

硬度测试标准—din iso 7619-1;

②

拉伸试验测试标准—din 53504;

③

永久折叠疲劳测试标准—tl52716-5.5;

④

热空气老化测试标准—din 53508;

⑤

压缩永久变形测试标准—pv 3307。实施例1和对比例1的耐高温材料的配方和实验测试结果对比如表1所示。

[0040]

表1

[0041][0042][0043]

从表1中可以看出,本发明的耐高温材料在硬度和拉伸性能上与现有耐高温材料基本一致,但前者在100℃耐高温,尤其是85℃

×

1000h耐老化性能上却明显优于现有技术。耐高温后的硬度变化、拉伸性能保持率和高温后压缩永久变形等项目的测试结果说明本发明的材料拥有优异的耐热性能;同时本发明的材料相比于现有技术拥有更加良好的疲劳性能。

[0044]

实施例2

[0045]

一种耐温橡胶材料,包括以下重量份数的材料:

[0046][0047]

上述耐温橡胶材料制备方法为:

[0048]

一段炼胶:

[0049]

①

将天然橡胶cv60投入密炼机中,上顶栓下位混炼50秒;

[0050]

②

将配方体系中的防老剂、氧化锌和硬脂酸投入密炼机中,上顶栓下位混炼60秒;

[0051]

③

将全部补强剂投入密炼机中,上顶栓下位混炼80秒,清扫上顶栓,上顶栓继续下位混炼,密炼室温度在105~110℃时提栓混炼30秒,然后上顶栓继续下位混炼,密炼室温度120~125℃时排胶;

[0052]

④

将密炼机中的胶料在开炼机上薄通2遍,辊距0~1mm,然后胶料打卷两遍后出片,辊距2~3mm,一段胶料停放至少4个小时后加硫化剂。

[0053]

二段加硫:

[0054]

将一半的一段胶投入密炼机中,上顶栓下位混炼60秒,然后投入另一半的无硫胶和配方体系中的硫化促进剂,上顶栓下位混炼60秒,清扫上顶栓;上顶栓继续下位混炼,密炼室温度在90~95℃时排胶;将二段胶料在开炼机上拨通2遍,辊距0~1mm,然后打卷两遍后出片,辊距2~3mm,二段胶料停放至少12小时后检测性能。

[0055]

现有技术的制备方法与上述方法相同。

[0056]

将实施例2和对比例2的耐高温材料硫化制样,硫化条件均为160℃

×

12min,按照表2中的实验要求测试两种材料的性能,材料测试各项测试标准如下:

①

硬度测试标准—din iso 7619-1;

②

拉伸试验测试标准—din 53504;

③

永久折叠疲劳测试标准—tl52716-5.5;

④

热空气老化测试标准—din 53508;

⑤

压缩永久变形测试标准—pv 3307。实施例2和对比例2的耐高温材料的配方和实验测试结果对比如表2所示。

[0057]

表2

[0058][0059][0060]

从表2中可以看出,本发明的耐高温材料在硬度和拉伸性能上与现有耐高温材料基本一致,但前者在100℃耐高温,尤其是85℃

×

1000h耐老化性能上却明显优于现有技术。耐高温后的硬度变化、拉伸性能保持率和高温后压缩永久变形等项目的测试结果说明本发明的材料拥有优异的耐热性能;同时本发明的材料相比于现有技术拥有更加良好的疲劳性能。

[0061]

实施例3

[0062]

一种耐温橡胶材料,包括以下重量份数的材料:

[0063][0064]

上述耐温橡胶材料制备方法为:

[0065]

一段炼胶:

[0066]

①

将天然橡胶cv60投入密炼机中,上顶栓下位混炼50秒;

[0067]

②

将配方体系中的防老剂、氧化锌和硬脂酸投入密炼机中,上顶栓下位混炼60秒;

[0068]

③

将全部补强剂投入密炼机中,上顶栓下位混炼80秒,清扫上顶栓,上顶栓继续下位混炼,密炼室温度在105~110℃时提栓混炼30秒,然后上顶栓继续下位混炼,密炼室温度120~125℃时排胶;

[0069]

④

将密炼机中的胶料在开炼机上薄通2遍,辊距0~1mm,然后胶料打卷两遍后出片,辊距2~3mm,一段胶料停放至少4个小时后加硫化剂。

[0070]

二段加硫:

[0071]

将一半的一段胶投入密炼机中,上顶栓下位混炼60秒,然后投入另一半的无硫胶和配方体系中的硫化促进剂,上顶栓下位混炼60秒,清扫上顶栓;上顶栓继续下位混炼,密炼室温度在90~95℃时排胶;将二段胶料在开炼机上拨通2遍,辊距0~1mm,然后打卷两遍后出片,辊距2~3mm,二段胶料停放至少12小时后检测性能。

[0072]

现有技术的制备方法与上述方法相同。

[0073]

将实施例3和对比例3的耐高温材料硫化制样,硫化条件均为160℃

×

12min,按照表3中的实验要求测试两种材料的性能,材料测试各项测试标准如下:

①

硬度测试标准—din iso 7619-1;

②

拉伸试验测试标准—din 53504;

③

永久折叠疲劳测试标准—tl52716-5.5;

④

热空气老化测试标准—din 53508;

⑤

压缩永久变形测试标准—pv 3307。实施例3和对比例3的耐高温材料的配方和实验测试结果对比如表3所示。

[0074]

表3

[0075][0076][0077]

从表3中可以看出,本发明的耐高温材料在硬度和拉伸性能上与现有技术的耐高温材料基本一致,但前者在100℃耐高温,尤其是85℃

×

1000h耐老化性能上却明显优于现有技术。耐高温后的硬度变化、拉伸性能保持率和高温后压缩永久变形等项目的测试结果说明本发明的材料拥有优异的耐热性能;同时本发明的材料相比于现有技术拥有更加良好的疲劳性能。

[0078]

将对比例和实施例1-3的耐高温材料制成汽车发动机右悬置,分别进行高温疲劳试验,试验数据如表4所示。

[0079]

表4

[0080][0081]

从表4可以看出本发明的天然橡胶耐高温材料制备的悬置产品拥有良好的耐高温疲劳性能,100℃的高温疲劳50万次仍然完好,相比于现有技术疲劳性能有了很大的提升。

[0082]

目前现有技术的硫化体系在耐热性能及抗硫化返原性能上已经没有很大的提升空间。本发明中的耐高温硫化体系由于引入新型交联剂dk610从而在材料内部形成独特的柔性碳碳长链交联键,使天然橡胶材料的耐热性能获得了较大的提高同时保证了材料良好的疲劳性能;材料的抗返原性能也得到了显著的改善,附图1是本发明材料在175℃

×

30min条件下的硫化仪曲线,对比于附图2中现有技术四种不同硬度材料在175℃

×

30min条件下的硫化仪曲线,可以看出现有技术的天然橡胶材料出现了明显的硫化返原,而本发明的材料曲线近乎水平,展现出了本发明天然橡胶材料极佳的抗硫化返原性能。

[0083]

新型交联剂dk610的反应机理为;dk610分子结构中(见附图4)的硫硫单键会在高温或硫磺促进剂的作用下发生裂解从而产生两端的两个促进基团以及中间的一个硫化基团,硫化基团会和橡胶大分子链或者硫键结合从而形成附图3中独特的交联结构。这种独特的碳碳柔性长链结构内部交联键类型是碳碳键,同时又是由多个碳碳键连接形成的柔性长链。由于碳碳键的键能高,吸氧速率低,因此本发明制备的天然橡胶耐高温材料在耐高温性能上会有很大的提升,同时柔性的碳碳长链又可以保证材料良好的疲劳性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1