一种绿色低碳汽车迎宾踏板材料及其制备方法与流程

1.本发明涉及高分子材料领域,具体地说,是一种绿色低碳汽车迎宾踏板材料及其制备方法。

背景技术:

2.汽车迎宾踏板是一种用于装饰汽车门槛部位,起到保护车体、美化车体作用的汽车配件,属于汽车改装用品里的一种。迎宾踏板对材质的强度、耐环境腐蚀性和美观都有很高的要求。目前,市面上的汽车迎宾踏板多为不锈钢金属件;或者在常温或高温下,将成型好的单个塑料件粘结到成型好的单个金属件背面。

3.聚碳酸酯(pc)具有优异的耐热、冲击强度和刚性,被广泛应用于水桶、车灯壳体和箱包壳体等。聚对苯二甲酸乙二醇酯(pet)具有刚性、耐热和耐化学性等优异的性能,被广泛应用于包装材料和纤维等。碳纤维具有优异的刚性和耐高温等性能。碳纤维复合材料具有质轻、高强度、高模量等优异的性能。碳纤维类复合材料与不锈钢金属相比,可减重约70~80%,是一种非常好的轻量化解决方案。另一方面,随着全球对环境保护的日益关注,塑料的绿色回收再生也成为了社会关注的重点。根据国际经济合作发展组织的统计,1kg再生塑料的平均碳排放是3.73kg,而1kg原生料的平均碳排放是6kg。

4.但是关于一种使用消费后回收的pc原料、工业回收碳纤维和海洋回收pet原料制备的绿色低碳汽车迎宾踏板材料及其制备方法目前还未见报道。

技术实现要素:

5.本发明的目的在于提供一种绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,可以实现低碳减排,并且具有低密度、高强度和耐化学性等优异的性能。

6.本发明使用消费后回收的pc原料、工业回收碳纤维和海洋回收pet原料,可以很好实现碳减排的效果;并且由于其低密度、高强度和耐化学性等优异的性能,可以作为汽车迎宾踏板的轻量化解决方案,可替代目前的不锈钢迎宾踏板产品。

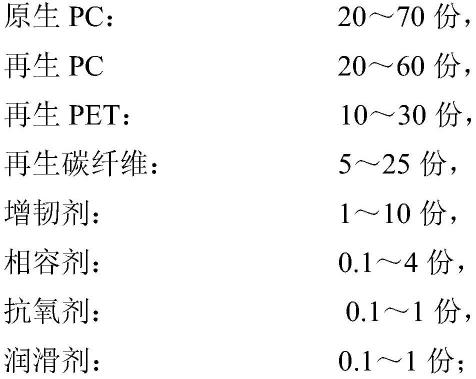

7.本发明的第一方面,提供一种绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,由以下成分按如下重量份组成:

[0008][0009]

其中,

[0010]

所述的原生pc为石油原料制备而成,重均分子量为23,000~30,000g/mol的双酚a型聚碳酸酯,其玻璃化温度为145~150℃。具体可选科思创的pc-2800,重均分子量为23,000~25,000。

[0011]

所述的再生pc为消费后回收材料,具体来源于消费后回收的水桶、车灯和箱包pc材料,重均分子量为23,000~30,000g/mol的双酚a型聚碳酸酯,其玻璃化温度为140~150℃。

[0012]

所述的再生pet为市售海洋回收材料,主要来源于海洋回收的pet瓶,粘度为0.7~0.9dl/g。

[0013]

所述的再生碳纤维为工业边角料回收料,长度为1-5mm,直径为1-5um。

[0014]

所述的增韧剂为苯乙烯-丁二烯-苯乙烯,abs高胶粉,聚氨酯弹性体,乙烯-甲基丙烯酸甲酯共聚物,乙烯-甲基丙烯酸丁酯共聚物,聚烯烃弹性体,核壳结构的硅橡胶或甲基丙烯酸甲酯-丁二烯-苯乙烯。具体可选罗门哈斯的exl-2620。

[0015]

所述的相容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物。具体可选阿科玛的ax8900。

[0016]

所述抗氧剂为亚磷酸酯抗氧剂168、亚磷酸酯抗氧剂s-9228、受阻酚抗氧剂1010、受阻酚抗氧剂1098、受阻酚抗氧剂1076中的一种或两种。具体可选basf公司生产的抗氧剂1098和dover公司s-9228以1:1的质量比复配使用。

[0017]

所述的润滑剂为硅酮粉、季戊四醇酯(pets)、乙撑双硬酯酰胺中的一种或两种以上。

[0018]

进一步的,所述的绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金中,回收料使用比例在60~70%。

[0019]

在本发明的一个优选实施方式中,所述的绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,由以下成分按如下重量份组成:

[0020][0021]

在本发明的另一优选实施方式中,所述的绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,由以下成分按如下重量份组成:

[0022][0023]

在本发明的另一优选实施方式中,所述的绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,由以下成分按如下重量份组成:

[0024][0025][0026]

在本发明的另一优选实施方式中,所述的绿色低碳汽车迎宾踏板碳纤维增强pc/pet合金,由以下成分按如下重量份组成:

[0027][0028]

在所述的优选实施方式中,选用的原生pc为科思创的pc-2800,重均分子量为23,000~25,000;

[0029]

选用的再生pc为消费后水桶pc回收料和消费后车灯pc回收料的共混物,重均分子量为23,000~25,000;

[0030]

选用的再生pet为市售海洋回收的pet瓶,粘度为0.7~0.9dl/g;

[0031]

选用的再生碳纤维为市售的工业级回收材料,长度为1-5mm,直径为1-5um;

[0032]

选用的增韧剂为罗门哈斯的exl-2620;

[0033]

选用的相容剂为阿科玛的ax8900;

[0034]

选用的抗氧剂为basf公司生产的抗氧剂1098和dover公司s-9228以1:1的质量比复配使用;

[0035]

选用的润滑剂为季戊四醇酯(pets)。

[0036]

本发明的第二方面,提供一种如上所述的绿色低碳碳纤维增强pc/pet合金的制备方法,包括以下步骤:

[0037]

s1、按照重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0038]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0039]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0040]

本发明优点在于:

[0041]

本发明通过使用绿色回收pc、海洋回收pet和工业回收碳纤维制备出碳纤维增强pc/pet合金,具有低碳、高刚性和优异的耐化学性等性能。可作为汽车迎宾踏板的材料,与市面常规的不锈钢产品相比,具有轻量化和可循环回收使用的特点,具有深远的意义。

具体实施方式

[0042]

下面结合实施例对本发明提供的具体实施方式作详细说明。

[0043]

在以下各个实施例和对比例中,各原料采用下述成分:

[0044]

选用的原生pc为科思创的pc-2800,重均分子量为23,000~25,000;

[0045]

选用的再生pc为消费后水桶pc回收料和消费后车灯pc回收料的共混物,重均分子

量为23,000~25,000;

[0046]

选用的原生pet为上海远纺的cb-602,粘度为0.8dl/g;

[0047]

选用的再生pet为市售海洋回收的pet回收材料,粘度为0.7~0.9dl/g;

[0048]

选用的再生碳纤维为市售的工业级回收材料,长度为1-5mm,直径为1-5um;

[0049]

选用的增韧剂为罗门哈斯的exl-2620;

[0050]

选用的相容剂为阿科玛的ax8900;

[0051]

选用的抗氧剂为basf公司生产的抗氧剂1098和dover公司s-9228以1:1的质量比复配使用;

[0052]

选用的润滑剂为季戊四醇酯(pets)。

[0053]

表1对比例1~3和实施例1~3的组分和配比

[0054][0055][0056]

表2实施例4~10的组分和配比

[0057][0058]

对比例1:

[0059]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0060]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0061]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0062]

对比例2:

[0063]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0064]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0065]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0066]

对比例3:

[0067]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0068]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0069]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0070]

实施例1:

[0071]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0072]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0073]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0074]

实施例2:

[0075]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0076]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0077]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0078]

实施例3:

[0079]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0080]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0081]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0082]

实施例4:

[0083]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0084]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材

料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0085]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0086]

实施例5:

[0087]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0088]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0089]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0090]

实施例6:

[0091]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0092]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0093]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0094]

实施例7:

[0095]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0096]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0097]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0098]

实施例8:

[0099]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0100]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0101]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0102]

实施例9:

[0103]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0104]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0105]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0106]

实施例10:

[0107]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0108]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc/abs复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为220-270℃;

[0109]

s3、将步骤s2制得的pc/pet复合材料经过注射成型制得成品。

[0110]

实施例11:实施效果的评价

[0111]

将上述对比例1~3及实施例1~10制得的材料进行相关测试:弯曲强度和弯曲模量按照iso 178进行测试,测试速度2mm/min;缺口冲击强度按照iso179进行测试,缺口类型为1ea型;维卡软化温度按照iso 306进行测试,测试条件为b50;密度按照iso 1183;耐化学品性能评价方法如下:使用拉伸样条固定在1/4椭圆的模具上,然后在样条表面均匀地涂覆乙酸乙酯/乙醇为6:4质量比的混合溶剂,观察样条表面开始出现裂纹的时间,每半分钟观察一次。测试结果如下表3和表4所示:

[0112]

表3对比例1~3和实施例1~3的测试结果

[0113][0114]

表4实施例4~10的测试结果

[0115][0116]

从对比例1~3可以看到,随着再生碳纤维含量的增加,材料的弯曲强度和弯曲模量急剧升高,对材料刚性的提升具有非常明显的作用,这是因为碳纤维本身具有补强的作用。但是,因为碳纤维本身是种无机材料,与pc/pet合金材料的相容性不是很好,所以会引起冲击强度性能的下降。另外一方面,碳纤维本身具有优异的耐化学腐蚀性能,所以碳纤维

的添加对复合材料的耐腐蚀性具有明显的改善作用。

[0117]

从对比例2和实施例1~3可以看到,随着再生pc和再生pet原料添加量的增加,弯曲强度、缺口冲击强度和耐化学性逐渐变差,这是因为回收级pc和pet材料在使用和回收加工过程中分子量会受到破坏而变小。

[0118]

从实施例1~6可以看到,随着相容剂的添加,缺口冲击强度逐渐提高、耐化学性能逐渐提高,而弯曲强度逐渐降低。这是因为相容剂ax8900的主要成分是乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物,其中的甲基丙烯酸缩水甘油酯与pc和pet的端羟基和端羧基有一定反应性,能起到扩链的作用,使得断开的小分子链重新变成大分子链。另一方面,ax8900是一种软性弹性体,所以对弯曲强度和弯曲模量有一定影响。

[0119]

从实施例4~6中可以看到,当再生碳纤维含量在10%时,回收料比例越高,弯曲强度、弯曲模量和缺口冲击强度都逐渐降低。当回收比例达到90%时,缺口冲击强度会超标,所以实施例4和5是比较优异的方案。从对比例3和实施例7~10可以看到,当再生碳纤维含量在20%时,实施例9和10为比较优异的方案。

[0120]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1