一种蓄电池密封胶用改性芳香胺固化剂及其制备方法与流程

本发明属于电池以及电子封装胶,具体涉及一种蓄电池密封胶用改性芳香胺固化剂及其制备方法。

背景技术:

1、蓄电池打底胶是室温或加热固化型环氧树脂密封胶材料,主要特点是耐温耐酸被广泛应用于耐酸性能、耐热性能要求较高的铅酸电池极柱密封保护,主要应用在铅酸蓄电池壳盖的粘接与电池电解液密封。现有的蓄电池槽盖胶或打底胶在现有技术需要进行升级耐热保护等要求下,已不能满足现有技术提出的耐高温耐酸等要求。

2、申请公布号为cn 104946188 a的专利文献公开了一种铅酸蓄电池密封胶,其是由a、b组分制成;所述的a组分是由以下质量份的原料组成:双酚a型环氧树脂70-80份、酚醛环氧树脂10-20份、活性稀释剂5-15份、消泡剂1-3份、偶联剂1-3份;所述的b组分是由以下质量份的原料组成:脂肪胺5-35份、芳香胺20-30份、活性稀释剂20-30份、双酚a型环氧树脂5-10份、苯甲醇20-30份;其中,a、b组分的质量比为100:25-50。该配方中使用了部分脂肪胺类固化剂,导致其耐高温硫酸后性能保持能力下降,吸酸率>1%,耐酸性较差;且制备得到的密封胶的固化速度太慢,粘结强度不够。

3、公布号为cn103468192a的的专利文献公开了一种蓄电池密封胶产品包括如下组分:(1)树脂部分,包括双酚a型环氧树脂80~95份;活性稀释剂5~15份;消泡剂0~3份;(2)固化剂部分,包括脂肪族多元胺40~60份;脂环胺10~30份;活性稀释剂20~40份;所述树脂部分与固化剂部分的比例为100:20~40。由于配方中使用了部分脂肪胺类固化剂,导致其耐高温硫酸后性能保持能力下降,吸酸率>1%。

4、专利文献cn111925760a性能测试参考落后技术指标下的技术参数显然不能满足目前行业的技术标准,上述的种种缺点导致其胶体在高温下的硬度差及粘接力不够等缺点也被成倍放大。现有市场中的蓄电池槽盖胶或打底胶因固化速度太慢、粘接强度不够,其在高温下的硬度差及粘接力不够等缺点也被成倍放大。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供一种蓄电池密封胶用改性芳香胺固化剂,该改性芳香胺固化剂与环氧树脂基体调配而得的密封胶固化温度低,速度快,放热少;且固化物不仅具有优异的耐酸性、粘接性和耐高温性能,同时在高温下还具有较高的硬度。

2、本发明还提供上述蓄电池密封胶用改性芳香胺固化剂的制备方法,该方法条件温和,制备周期短,且期间无副产物,安全环保。

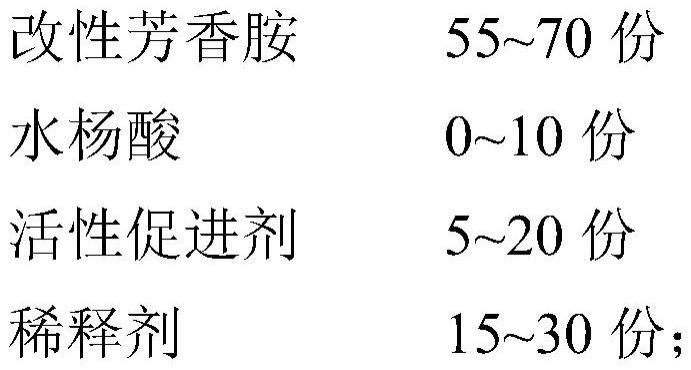

3、一种蓄电池密封胶用改性芳香胺固化剂,以所述改性芳香胺固化剂总量100份计,包括:

4、

5、其中,改性芳香胺由4,4-二胺基苯基甲烷、二氨基三苯基甲烷和甲苯二胺共混改性得到。

6、上述技术方案中,二氨基三苯基甲烷(ddtm)主要作用是起到提升交联密度,不仅能够增加产品的耐酸碱腐蚀性能,还能够缩短胶黏剂的凝胶时间,延长反应窗口期,提高产品在高温下的硬度;甲苯二胺有利于产品在胺值平衡中起到重要作用,并降低成本,进而能够得到耐腐蚀性好且成本低的改性芳香胺。

7、作为优选,以所述改性芳香胺固化剂总量100份计,水杨酸的添加量为2~10份。更进一步优选为4~10份。更进一步优选为4~8份。

8、作为优选,以所述改性芳香胺固化剂总量100份计,活性促进剂的添加量为8~15份。

9、作为优选,制备改性芳香胺的原料配比,以总量100份计包括:

10、4,4-二胺基苯基甲烷(ddm) 50~85份

11、二氨基三苯基甲烷(ddtm) 10~35份

12、甲苯二胺(tda) 1~20份。

13、作为优选,4,4-二胺基苯基甲烷为mda/ddm-100、mda/ddm-70、mda/ddm-65中的一种或多种。

14、其中,mda/ddm-100为含有99%以上的4,4’–二氨基二苯基甲烷和少量的2,4’–二氨基二苯基甲烷的芳香二胺化合物;

15、mda/ddm-70为含有70%的4,4’–二氨基二苯基甲烷和30%的2,4’–二氨基二苯基甲烷的芳香二胺化合物;

16、mda/ddm-65为含有65%的4,4’–二氨基二苯基甲烷和35%的2,4’–二氨基二苯基甲烷的芳香二胺化合物。

17、作为优选,甲苯二胺包括2,4-二氨基甲苯、2,6-二氨基甲苯中的一种或两种。2,4-二氨基甲苯、2,6-二氨基甲苯溶解后因为其分子量较小使其可以降低改性胺的粘度。

18、作为优选,活性促进剂为二丙酮醇、十二烷基酚、十五烷基酚、烯丙基苯酚、苯酚、腰果酸油中的一种或者多种的组合物。作为进一步优选,活性促进剂为二丙酮醇、十五烷基酚、烯丙基苯酚中的一种或多种。与常用活性促进剂相比,上述所选用的活性促进剂具有活性合适、成本低,利用其制备得到的产品耐腐蚀性好等优势。

19、作为优选,稀释剂为苯甲醇、苯乙醇、乙二醇单丁醚中的一种或者多种的组合物。进一步优选为苯甲醇、乙二醇单丁醚的组合物。相对于单一的稀释剂,混合型稀释剂的使用能够有效改善固化后胶黏剂的吸酸率,提高产品的耐腐蚀性;且使用量更低,降低成本。

20、本发明还提供一种上述任一项所述的蓄电池密封胶用改性芳香胺固化剂的制备方法,包括以下步骤:

21、(1)将4,4-二胺基苯基甲烷、二氨基三苯基甲烷和甲苯二胺投入至反应釜中,搅拌进行共混改性,得改性芳香胺;

22、(2)向所得改性芳香胺中加入稀释剂和活性促进剂,搅拌均匀后保温反应,得第一混合物;

23、(3)向第一混合物中加入水杨酸,保温至水杨酸完全溶解,降温真空脱泡,过滤得所述改性芳香胺固化剂。

24、作为优选,步骤(1)中,搅拌频率为10~20hz,搅拌时间为30~50min;

25、共混改性的反应温度为95~110℃。进一步优选为,搅拌频率为15hz,搅拌时间为40~50min;反应温度为100~108℃。

26、作为优选,步骤(1)中,在反应釜负压状态下加入4,4-二胺基苯基甲烷、二氨基三苯基甲烷和甲苯二胺,共混改性结束后排真空处理,再进行步骤(2)。

27、作为优选,步骤(2)中,保温反应温度为90~105℃,反应时间为20~40min。进一步优选为,反应温度为98~103℃,反应时间为25~35min。

28、作为优选,步骤(2)中,稀释剂和活性促进剂在搅拌状态下匀速添加。

29、作为优选,步骤(2)中,反应釜电机的搅拌频率为5~15hz。进一步优选为10hz。

30、作为优选,步骤(3)中,保温温度为90~100℃,时间为20~40min。进一步优选为,保温温度为95℃,时间为30min。

31、作为优选,步骤(3)中,真空脱泡时间为15~30min,真空压力范围为0.05~0.1mpa。进一步优选为,真空脱泡时间为20min,真空压力为0.08~0.1mpa。

32、作为优选,步骤(3)中,先降温再添加水杨酸,然后进行保温反应。

33、作为优选,步骤(3)中,反应釜电机的搅拌频率为10~15hz。进一步优选为15hz。

34、作为优选,步骤(3)中,采用300目滤网进行过滤脱泡。

35、本发明的改性芳香胺固化剂,通过原料组成及配比的调整,显著提高了其可操作性、降低了低温下的结晶性。采用改性后固化剂制备得到的胶黏剂对abs材料的附着力、耐温性显著提升,并且具有更低的吸酸系数,同时价格低廉,粘度、配比适中,能够应用于铅酸电池灌缝以及电子灌封等领域。

36、本发明的改性芳香胺固化剂,选用多官能度的二氨基三苯基甲烷以提升交联密度,增加产品的耐酸碱腐蚀性能,同时还能够降低胶黏剂的凝胶时间,延长反应窗口期,提高产品在高温下的硬度;甲苯二胺的添加有利于产品在胺值平衡中起到重要作用,并降低成本,进而能够得到耐腐蚀性好且成本低的改性芳香胺。

37、与现有技术相比,本发明的有益效果为:

38、本发明的改性芳胺固化剂组合物,所得到的改性固化物颜色浅黄透明,和环氧树脂固化后表面平整锃亮、表面光滑无气泡,用于和环氧树脂调配灌封胶用于蓄电池槽盖底部以及极柱部分的封装,该组合胶粘剂灌封电池后,固化物具有优异的耐酸性、优异的abs塑料粘接性(电池壳所用材料)、耐高温好等优点,常温或中温70℃固化,固化速度快,放热量低,不会引起放热过大引起的火灾事故,固化时间短,70分钟内可达到95%以上的固化效果。

- 还没有人留言评论。精彩留言会获得点赞!