一种脲基分散剂及其制备方法与应用与流程

1.本发明涉及化工领域,特别是,涉及一种脲基分散剂及其制备方法与应用。

背景技术:

2.分散剂是指对各种有机颜料、无机颜料和填料有分散作用的助剂,用以防止固体颜填料粒子出现凝聚和沉降。分散剂中常含有一些特殊基团,如羧基(-cooh)、脲基(r-nh-co-nh-r

′

)等。羧基对无机颜料和填料,如二氧化钛、铁黑、铁红、碳酸钙、滑石粉、硫酸钡等极性颜填料有较好的分散效果;脲基对有机颜料,如酞菁蓝、永固红等非极性颜料体系具有较好的分散效果。利用分散剂分子链段的位阻效应或双电层原理达到防止颜料团聚的效果。位阻效应是利用分散剂中特殊基团,如长链脂肪烃,吸附在颜料粒子表面,使颜料粒子滑动错开,从而达到防止颜料粒子团聚的空间位阻作用。双电层原理是利用分散剂本身带有负电荷或正电荷,当分散剂分子链段吸附在颜料粒子表面时,会使颜料粒子表面带有电荷,当两个带有同种电荷的颜料粒子靠近时,同种电荷会有静电排斥作用,从而达到防止颜料粒子团聚的作用。

3.现有专利中分散剂的制备方法通常有以下3类:(1)物理混拼的制备工艺:利用具有分散性能的物理升温、搅拌分散制备出分散助剂。如专利《一种高性能环保橡胶分散剂》cn201710842191.x利用植物基豆油油酸、十二烷基硫酸钠、高级醇、芥酸酰、微晶蜡,在升温至60-120℃后最终制备出了一种用于橡胶的分散剂。这种工艺的优点是简单实用,对设备工艺要求较低,缺陷是由于分散剂的分子量较低,影响最终的分散效果。(2)溶液法自由基聚合的制备工艺:利用油酸类物质与其他丙烯酸单体在溶剂均相中聚合。如专利《一种油酸共聚物分散树脂及其制备方法和应用》cn202011568595.2中利用油酸、丙烯酸单体和引发剂在溶剂中升温自由基聚合,得到丙烯酸脂类分散剂。这种工艺的优点是制备出了分子量较大的聚合物分散剂,对颜料的包覆性较好,分散树脂对颜料的分散效果较佳。缺陷是油酸类物质与其他丙烯酸单体的自由基聚合过程中如何解决油酸双键活性较低、与其他丙烯酸单体竞聚率差异较大的问题。(3)油酸类物质酯化反应工艺:利用部分油酸类物质同时含有羟基和羧基基团,与其他含羟基的物质进行聚酯反应。如专利《聚酯分散剂》cn00813026.4中将蓖麻油酸与己内酯酯化反应,制备出了一种聚酯型分散剂。该工艺规避了油酸自由基聚合中双键活性较低、反应不充分的缺陷,但缺陷在于油酸类物质只有部分油酸在一个分子链段中同时含有羟基和羧基功能基团,如蓖麻油酸,且售价高于普通油酸,而其他大部分油酸仅含有羧基功能基团,如果仅利用羧基与其他非油酸类物质的羟基进行聚酯反应,那么会导致最终产物羧基含量的减少而降低分散功能,从而影响了油酸类物质聚酯合成工艺的推广与应用范围。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种脲基分散剂及其制备方法与应用。

5.本发明所采用的技术方案如下:

6.一种脲基分散剂,其特征在于,由以下两个重量份组分构成:脲基聚合物50~70份,稀释溶剂30~50份;所述脲基聚合物由以下各重量份组分通过化学反应制得:异氰酸酯缩二脲或三聚体37.3~52.8份,正癸胺11.8~26.4份以及蓖麻油酸25.0~44.8份;异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值。

7.在其中一实施例中,所述稀释溶剂为苯类、酯类、醚类、酮类溶剂中的至少任一种。

8.在其中一实施例中,稀释溶剂为30%~50%的苯类、酯类、醚类、酮类溶剂的至少任一种,目的是为了降低粘度以便于使用。

9.在其中一实施例中,所述异氰酸酯缩二脲或三聚体选自六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)的缩二脲或三聚体中中的至少一种。

10.hdi三聚体的结构式如下:

[0011][0012]

在其中一具体实施例中,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值。在其中一具体实施例中,异氰酸酯缩二脲或三聚体可以采用异氰酸酯缩二脲或三聚体,也可以采用两官能度异氰酸酯和三官能度异氰酸酯的混合物,也即,如采用异氰酸酯缩二脲和异氰酸酯缩三聚体的混合物,使得实际官能度介于2~3之间,如n为2.3、2.4之类的,因此n也可以为2~3之间的任意值。

[0013]

所述脲基分散剂的制备方法,包括如下步骤:

[0014]

1)将蓖麻油酸升温至100℃~125℃后进行真空脱水处理;

[0015]

2)将步骤1)中真空脱水处理后的产物降温至50℃~60℃,通氮气保护,一次性加入异氰酸酯缩二脲或三聚体后升温至70℃~90℃后保温2~3h;

[0016]

3)将步骤2)中保温处理后的产物加入溶剂稀释,并降温至0℃~10℃,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h,即得。

[0017]

在其中一实施例中,所述步骤1)、2)、3)顺序可替换为,先一次性加入异氰酸酯缩

二脲或三聚体和溶剂后降温至0℃~10℃,通氮气保护,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h;再加入经过预先真空脱水的蓖麻油酸升温至70℃~90℃后保温2~3h,即得。

[0018]

在其中一实施例中,所述脲基聚合物分子链段中含有羧基、脲基、脂肪族长碳链三种基团,同时还含有羧酸根阴离子:-coo―。

[0019]

一种脲基分散剂的制备方法,包括如下步骤:

[0020]

1)将蓖麻油酸升温至100℃~125℃后进行真空脱水处理;

[0021]

2)将步骤1)中真空脱水处理后的产物降温至50℃~60℃,通氮气保护,一次性加入异氰酸酯缩二脲或三聚体后升温至70℃~90℃后保温2~3h,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值;

[0022]

3)将步骤2)中保温处理后的产物加入溶剂稀释,并降温至0℃~10℃,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h,即得。

[0023]

在其中一实施例中,所述步骤1)、2)、3)顺序可替换为,先一次性加入异氰酸酯缩二脲或三聚体和溶剂后降温至0℃~10℃,通氮气保护,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h;再加入经过预先真空脱水的蓖麻油酸升温至70℃~90℃后保温2~3h,即得。

[0024]

在其中一实施例中,所述真空脱水处理真空脱水1~3h,真空度在0.08~1.0mpa。

[0025]

在其中一实施例中,在该制备方法包括如下两步反应:第一步,异氰酸酯缩二脲或三聚体和蓖麻油酸进行加成反应,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值,其中部分的y个-nco基团与蓖麻油酸的-oh反应生成氨基甲酸酯结构,所述y为1或者2、或者选自1-2之间的任意值;第二步,异氰酸酯缩二脲或三聚体中剩余的n-y个-nco基团与正癸胺中伯氨基-nh2的低温反应,第二步反应在聚合物中引入了功能基团脲基,并进一步继续引入了脂肪族长碳链,同时部分-cooh和仲胺基中和后离子化。

[0026]

本发明还提供了所述脲基分散剂在涂料、橡胶、塑料等作为有机颜料、无机颜料和填料的分散助剂应用。

[0027]

本发明利用异氰酸酯与蓖麻油酸中的羟基、正癸胺中的氨基在低温下进行化学反应,制备出的聚合物分子链段中含有羧基(-cooh)、脲基(r-nh-co-nh-r

′

)、脂肪族长碳链三种特殊基团,同时含有羧酸根阴离子(-coo

―

),羧基对无机颜料有好的分散作用,脲基对有机颜料有好的分散作用,脂肪族长碳链对颜料粒子有好的包覆作用,羧酸根阴离子对颜料粒子有好的静电排斥作用,因此该分散剂对有机颜料和无机颜料均有较好的分散作用,可防止颜料体系出现沉降、返粗、增稠、浮色等弊病,特别适合应用于有机颜料、无机颜料和填料的复杂混合色浆体系。

[0028]

其中蓖麻油酸结构如下:

[0029][0030]

蓖麻油酸分子链段中同时含有羧基和羟基,其中羟基与异氰酸酯基团反应生成氨基甲酸酯,羧基得以保留,同时蓖麻油酸分子链段中含有脂肪族长碳链,羧基和脂肪族长碳链作为聚合物的功能基团对分散无机颜料和填料起到关键作用。

[0031]

其中正癸胺结构式如下:

[0032][0033]

由于正癸胺分子结构中含有脂肪族长碳链,大大降低了伯胺基团活性氢的反应活性,使得正癸胺分子中的伯胺可以在0~10℃范围与异氰酸根基团稳定反应。如果使用脂肪碳链更短的正丁胺、正己胺、正庚胺等,则与异氰酸根的反应过快,易导致聚合物出现凝胶;脂肪族碳链更长的十二胺常温下为结晶物,合成聚合物粘度过大而难以应用。因此正癸胺是适合要求的优选结果。

[0034]

本发明的有益效果具体为:

[0035]

(1)脲基分散剂主体是一种数均分子量为500~1200的聚合物,克服了传统物理混拼制备的分散剂因为分子量过小(数均分子量为200~400)导致的分散效果的稳定性不佳的缺陷;

[0036]

(2)脲基分散剂的制备是通过异氰酸根-nco与羟基-oh、氨基-nh2在较低温度下的加成反应制得,克服了传统的利用自由基聚合的丙烯酸酯类分散剂中油酸类物质双键活性低、难以均匀共聚的分子缺陷,从而保证了分子结构和分散性能的稳定性;

[0037]

(3)脲基分散剂在合成过程中利用蓖麻油酸中的羟基-oh和异氰酸根-nco反应,并不减少蓖麻油酸中起到重要分散作用的羧基的数量,因此脲基分散剂的分散效果强于普通聚酯型分散剂的产品。

附图说明

[0038]

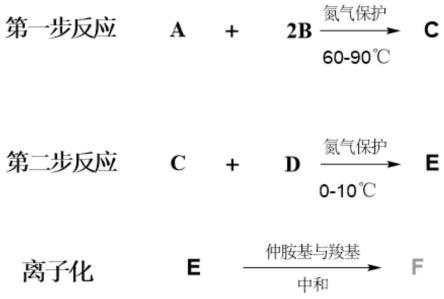

图1为hdi三聚体a、蓖麻油酸b、正癸胺d的反应方程式;

[0039]

图2a为hdi三聚体a的结构式;

[0040]

图2b为蓖麻油酸b的结构式;

[0041]

图2c为图1的反应式中预聚体c的结构式;

[0042]

图2d为正癸胺d的结构式;

[0043]

图2e为图1的反应式中未离子化的分散剂e的结构式;

[0044]

图2f为图1的反应式中离子化的分散剂f的结构式;

[0045]

图3为脲基分散剂分子链段中的功能基团示意图。

具体实施方式

[0046]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0047]

本发明包括本发明涉及一种脲基分散剂,由50%~70%脲基聚合物和30%~50%的稀释溶剂构成。其中,脲基聚合物由37.3%~52.8%的异氰酸酯缩二脲或三聚体、11.8%~26.4%的正癸胺和25%~44.8%的蓖麻油酸通过化学反应聚合而得。稀释溶剂为30%~70%的苯类、酯类、醚类、酮类溶剂的一种或几种,目的是为了降低粘度以便于使用。本段涉及的百分比均为质量百分比。

[0048]

在其中一实施例中,所述稀释溶剂为苯类、酯类、醚类、酮类溶剂中的至少任一种。

[0049]

在其中一实施例中,稀释溶剂为30%~50%的苯类、酯类、醚类、酮类溶剂的至少任一种,目的是为了降低粘度以便于使用。

[0050]

在其中一实施例中,所述异氰酸酯缩二脲或三聚体选自六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)的缩二脲或三聚体中中的至少一种。

[0051]

hdi三聚体的结构式如下:

[0052][0053]

在其中一具体实施例中,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值。在其中一具体实施例中,异氰酸酯缩二脲或三聚体可以采用异氰酸酯缩二脲或三聚体,也可以采用两官能度异氰酸酯和三官能度异氰酸酯的混合物,也即,如采用异氰酸酯缩二脲和异氰酸酯缩三聚体的混合物,使得实际官能度介于2~3之间,如n为2.3、2.4之类的,因此n也可以为2~3之间的任意值。

[0054]

所述脲基分散剂的制备方法,包括如下步骤:

[0055]

1)将蓖麻油酸升温至100℃~125℃后进行真空脱水处理;

[0056]

2)将步骤1)中真空脱水处理后的产物降温至50℃~60℃,通氮气保护,一次性加入异氰酸酯缩二脲或三聚体后升温至70℃~90℃后保温2~3h;

[0057]

3)将步骤2)中保温处理后的产物加入溶剂稀释,并降温至0℃~10℃,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h,即得。

[0058]

在其中一实施例中,所述步骤1)、2)、3)顺序可替换为,先一次性加入异氰酸酯缩

二脲或三聚体和溶剂后降温至0℃~10℃,通氮气保护,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h;再加入经过预先真空脱水的蓖麻油酸升温至70℃~90℃后保温2~3h,即得。

[0059]

在其中一实施例中,所述脲基聚合物分子链段中含有羧基、脲基、脂肪族长碳链三种基团,同时还含有羧酸根阴离子:-coo

―

。

[0060]

一种脲基分散剂的制备方法,包括如下步骤:

[0061]

1)将蓖麻油酸升温至100℃~125℃后进行真空脱水处理;

[0062]

2)将步骤1)中真空脱水处理后的产物降温至50℃~60℃,通氮气保护,一次性加入异氰酸酯缩二脲或三聚体后升温至70℃~90℃后保温2~3h,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值;

[0063]

3)将步骤2)中保温处理后的产物加入溶剂稀释,并降温至0℃~10℃,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h,即得。

[0064]

在其中一实施例中,所述步骤1)、2)、3)顺序可替换为,先一次性加入异氰酸酯缩二脲或三聚体和溶剂后降温至0℃~10℃,通氮气保护,滴加入含正癸胺的溶液,滴加完毕后0℃~30℃保温1~3h;再加入经过预先真空脱水的蓖麻油酸升温至70℃~90℃后保温2~3h,即得。

[0065]

在其中一实施例中,所述真空脱水处理真空脱水1~3h,真空度在0.08~1.0mpa。

[0066]

在其中一实施例中,在该制备方法包括如下两步反应:第一步,异氰酸酯缩二脲或三聚体和蓖麻油酸进行加成反应,异氰酸酯缩二脲或三聚体选自异氰酸酯缩二脲、异氰酸酯三聚体中的至少任一种;异氰酸酯缩二脲或三聚体的每个分子链段中含n个-nco基团,其中n为2或者3、或者选自2-3之间的任意值,其中部分的y个-nco基团与蓖麻油酸的-oh反应生成氨基甲酸酯结构,所述y为1或者2、或者选自1-2之间的任意值;第二步,异氰酸酯缩二脲或三聚体中剩余的n-y个-nco基团与正癸胺中伯氨基-nh2的低温反应,第二步反应在聚合物中引入了功能基团脲基,并进一步继续引入了脂肪族长碳链,同时部分-cooh和仲胺基中和后离子化。

[0067]

本发明还提供了所述脲基分散剂在涂料、橡胶、塑料等作为有机颜料、无机颜料和填料的分散助剂应用。

[0068]

图1为本发明涉及的脲基聚合物的合成反应式的一个举例,图2a为hdi三聚体a的结构式;图2b为蓖麻油酸b的结构式;图2c为图1的反应式中预聚体c的结构式;图2d为正癸胺d的结构式;图2e为图1的反应式中未离子化的分散剂e的结构式;图2f为图1的反应式中离子化的分散剂f的结构式。

[0069]

脲基聚合物分两步法合成,第一步反应是hdi三聚体a和蓖麻油酸b进行加成反应,hdi三聚体每个分子链段中3个-nco基团中有1~2个与蓖麻油酸的-oh加成反应生成氨基甲酸酯和部分剩余异氰酸根基团的预聚体c,第一步反应在聚合物中引入了功能基团-cooh和特殊分子链段脂肪族长碳链,-cooh对无机颜料,特别是金属氧化物如二氧化钛、氧化铁黑、氧化铁红、碳酸钙、滑石粉、硫酸钡等无机颜填料具有较好的分散结果,同时脂肪族长碳链可以稳定包覆无机颜料,防止颜料粒子出现团聚。第二步反应是预聚体c中剩余的1~2个-nco与正癸胺d分子链段中伯氨基-nh2的低温加成反应合成了未离子化的分散剂e,第二步

反应在聚合物中引入了功能基团脲基,并进一步继续引入了脂肪族长碳链,其中脲基对有机颜料,如酞菁蓝等具有良好的分散效果,同时进一步引入的脂肪族长碳链也可以充分包覆有机颜料粒子。未离子化的分散剂e的分子链段中的仲氨基(-nh-)和羧基(-cooh)经过离子化反应后生成了离子化的分散剂f,离子化的分散剂f分子链段中的-coo-对颜料粒子包覆后的静电排斥效应,可以进一步防止颜料粒子团聚。需要特别指出的是,上述第二步的加成反应和离子化的中和反应由于两者反应速率都较快,在现实中通常是同步进行的。专利的反应方程式是为了说明化学反应的理论机理而进行了分步说明,最终的反应产物离子化的分散剂f的结构式都是一致的。

[0070]

实施例1

[0071]

制备脲基分散剂fsj-1

[0072]

在250ml四口反应瓶中加入30.9g蓖麻油酸升温至100℃,真空脱水2h,真空度0.09mpa;降温至50℃,持续通氮气,一次性加入52.8g n-75,缓慢升温至80℃保温3h;降温至0℃缓慢滴加入103.1g混合溶液(其中正癸胺16.3g,二甲苯66.8g,二异丁基甲酮20g),3h滴加完毕后升温至10℃保温3h后出料。fsj-1固含量为50%,外观浅棕色透明粘稠液体,粘度为3175mpa

·

s。

[0073]

实施例2

[0074]

制备脲基分散剂fsj-2

[0075]

在250ml四口反应瓶中加入44.8g蓖麻油酸升温至110℃,真空脱水1.5h,真空度0.08mpa;降温至60℃,持续通氮气,一次性加入43.4g n3300,缓慢升温至90℃保温3h;降温至3℃缓慢滴加入54.7g混合溶液(其中正癸胺11.8g,二异丁基甲酮42.9g),3h滴加完毕后升温至20℃保温3h后出料。fsj-2固含量为70%,外观深棕色透明粘稠液体,粘度为5290mpa

·

s。

[0076]

实施例3

[0077]

制备脲基分散剂fsj-3

[0078]

在500ml四口反应瓶中加入25.0g蓖麻油酸升温至120℃,真空脱水1.5h,真空度0.07mpa;降温至50℃,持续通氮气,一次性加入48.6g n3300,缓慢升温至90℃保温3h;降温至0℃缓慢滴加入126.4g混合溶液(其中正癸胺26.4g,二甲苯80g,二异丁基甲酮20g),6h滴加完毕后升温至15℃保温3h后出料。fsj-3固含量为50%,外观浅棕色透明粘稠液体,粘度为5615mpa

·

s。

[0079]

实施例4

[0080]

制备脲基分散剂fsj-4

[0081]

在250ml四口反应瓶中加入41.1g蓖麻油酸升温至110℃,真空脱水2.5h,真空度0.08mpa;降温至60℃,持续通氮气,一次性加入37.3g pm200,缓慢升温至90℃保温3h;降温至3℃缓慢滴加入121.6g混合溶液(其中正癸胺21.6g、二甲苯60g、二异丁基甲酮40g),3h滴加完毕后升温至20℃保温3h后出料。fsj-4固含量为50%,外观深棕色透明粘稠液体,粘度为4910mpa

·

s。

[0082]

对比例1

[0083]

制备不含脲基的分散剂fsj-0

[0084]

在250ml四口反应瓶中加入60.7g蓖麻油酸升温至110℃,真空脱水3h,真空度

0.08mpa;降温至60℃,持续通氮气,一次性加入39.3g n3300,缓慢升温至90℃保温3h,加入70g二甲苯、30g二异丁基甲酮混合均匀后出料。fsj-0固含量为50%,外观深棕色透明粘稠液体,粘度为1475mpa

·

s。

[0085]

上述实施例1中n-75为德国拜耳公司的hdi缩二脲固化剂,固含量75%,异氰酸酯含量16.5%;实施例2、3中n3300为科思创公司的hdi三聚体固化剂,固含量100%,异氰酸酯含量21.8%;实施例4中pm200为烟台万华化学的聚合mdi,固含量100%,异氰酸酯含量31.2%。

[0086]

上述实施例和对比例中,fsj-0~fsj-4的粘度均为旋转粘度,按照国标gb/t2794-2013在25℃下测定;固含量按照国标gb/t1725-2007称取1.0g样品在160℃烘箱下放置2h测定。

[0087]

性能对比:

[0088]

将上述实施例与对比例中的分散剂样品与树脂、颜填料混合后在砂磨机2000r/min研磨4h后进行性能测试,配方及测试后的性能结果如下表1所示。

[0089]

表1脲基分散剂与不含脲基的分散剂的应用对比

[0090][0091][0092]

表1研磨配方中的308聚酯树脂为山东亿利新材料公司的聚酯树脂,k7090酞菁蓝为德国巴斯夫公司产品,902钛白粉为美国杜邦公司产品,bsp-1硫酸钡为江苏群鑫粉体科技股份有限公司的超微细沉淀硫酸钡。分散剂fsj-2用量为2.86g,其他分散剂均为4g,这是因为fsj-2固含量为70%,其他分散剂固含量均为50%,为了保障分散剂除溶剂外的固含量

均为2g,以构成平行对比下的条件实验。

[0093]

性能测试中的粘度为旋转粘度,按照国标gb/t 2794-2013在20℃下测定测试;细度按照国标gb/t6753.1-2007测试,外观和色差按照国标gb/t 5211.20-1999测试。

[0094]

表1中选取了三个代表性的颜填料,分别是有机颜料酞菁蓝,无机颜料钛白粉,无机填料硫酸钡,构成一个较为复杂的混合色浆体系,以便于评价分散剂对不同种类颜填料的综合分散效果。从表1可以看出,实施例fsj-1、-2、-3、-4在较少的用量前提下,色浆的粘度除fsj-3的3#配方组以外,均在1000~1500mpa s的较小范围内,色浆粘度较为稳定。3#色浆的粘度稍大,是因为3#所添加的fsj-3分子链段中脲基含量较多,一方面对有机颜料有更好的分散,另一方面脲基使得色浆体系粘度增加。从表1中色浆的细度对比可以看出,实施例的色浆细度均在15μm以下,对比例的色浆细度却为25μm;同时静置48h后,实施例均未发现沉降和浮色现象,且色差δe均在0.1~0.2,说明实施例的脲基分散剂对混合色浆体系有较好的分散作用,并且在放置以后颜料粒子并未出现团聚、沉降,说明实施例对混合颜填料体系有较好的分散包覆效果;对比例不含脲基分散剂fsj-0制备的色浆在静置48h后有明显的兰色的浮出现象,同时色差δe较高,可以看出不含脲基的分散剂对酞菁蓝的分散包覆不佳。

[0095]

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1