无溶剂聚氨酯树脂及其制备方法和应用与流程

1.本发明属于聚氨酯合成革技术领域,具体涉及一种无溶剂聚氨酯树脂,以及该无溶剂聚氨酯树脂的制备方法,还包括该无溶剂聚氨酯树脂在水性/无溶剂聚氨酯合成革中的应用。

背景技术:

2.随着合成革行业的转型发展,水性合成革、无溶剂合成革、tpu合成革迅速发展,为合成革产业的环保清洁化之路带来新的机遇。其中,以水性/无溶剂合成革的发展最为突出,由于水性/无溶剂合成革产品存在无溶剂发泡的多孔结构且生产过程中无需加入有害溶剂,因此具有花色手感多样、环保性能优异的优点,因此被广泛关注。

3.但是,目前水性/无溶剂合成革产品由于存在水性聚氨酯面层与无溶剂聚氨酯发泡层粘结强度差的问题,使得其通常只能用于服装革、沙发革等对剥离强度要求不高的合成革,而难以应用于对剥离强度要求较高的鞋革;这主要是由于水性/无溶剂工艺中,市面上大多数水性聚氨酯都是羧酸型,其制备方法主要是利用二羟甲基丙酸(dmpa)作为亲水性基团,三乙胺(tea)为中和剂,这类水性聚氨酯成膜过程中随着温度的升高,三乙胺挥发后,水性聚氨酯涂膜中含有较多的羧基;羧基呈酸性会抑制无溶剂双组分聚氨酯在界面的熟化反应,导致界面熟化不足,强度弱,并且无溶剂中间层与水性面层之间的剥离力通常仅依靠范德华力和氢键的作用,难以达到分子链相互缠绕的效果,存在明显的界面,使得界面之间的作用力弱;一般剥离强度仅在30-90n/3cm之间,难以达到高剥离水平(≥120n/3cm)。

技术实现要素:

4.有鉴于此,本发明有必要提供一种无溶剂聚氨酯树脂,通过采用碳化二亚胺改性多元醇,将含有碳化二亚胺结构的多元醇反应到无溶剂聚氨酯主体上,通过碳化二亚胺与水性聚氨酯中大量的羧基反应,使得无溶剂聚氨酯层与水性聚氨酯面层之间通过化学键结合,从而提高无溶剂聚氨酯层与水性聚氨酯层之间的界面结合力,实现高剥离强度的水性/无溶剂聚氨酯合成革的制备。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明提供了一种无溶剂聚氨酯树脂,包括a组分和b组分,按照质量份数计,所述a组分由碳化二亚胺改性多元醇85-95份、小分子扩链剂4-13份、小分子交联剂0.1-0.5份、流平剂0.4-1份、催化剂0.4-1份和抗氧剂0.1-0.5份组成;

7.所述b组分由碳化二亚胺改性多元醇35-65份、二异氰酸酯20-35份、有机硅多元醇15-30份和抗氧剂0.1-0.5份组成。

8.进一步方案,所述a组分和b组分的质量比为100:80-100:135。

9.进一步方案,所述碳化二亚胺改性多元醇由碳化二亚胺改性二异氰酸酯与低聚物二元醇在催化剂作用下反应得到。

10.进一步方案,所述低聚物二元醇选自聚四氢呋喃二元醇、聚氧化丙烯二元醇、聚碳

酸酯二元醇、聚己内酯二元醇、聚合物二元醇中的一种,其分子量在1000-3000之间。

11.进一步方案,所述小分子扩链剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、新戊二醇、一缩二乙二醇、3-甲基-1,5-戊二醇、1,6-己二醇、1,4-环己烷二甲醇氢醌双(2-羟乙基)醚中的一种;

12.所述小分子交联剂选自丙三醇、三羟甲基丙烷中的一种;

13.所述流平剂为有机硅类流平剂,所述有机硅类流平剂选自byk-322、byk-333、byk-345、byk-361n中的一种;

14.所述催化剂选自延迟型环保金属催化剂或其苯酚盐、甲酸盐、盐酸盐中的一种,所述延迟型环保催化剂选自bicat 8106、bicat 8108、bicat 8124、bicat 3228、borchi kat 22、borchi kat 24、bicat 4130、bicat 4232、mb20中的一种;

15.所述抗氧剂选自抗氧剂245、抗氧剂1010、抗氧剂1035、抗氧剂1076、抗氧剂1098或抗氧剂3114中的一种;

16.所述二异氰酸酯选自4,4

’‑

二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯与4,4

’‑

二苯基甲烷二异氰酸酯质量比为1:1的混合物、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯中的一种;

17.所述有机硅多元醇选自tech-2120、tech-2127、tech-2420、tech-2135、sf-9201中的一种。

18.本发明进一步提供了一种无溶剂聚氨酯树脂的制备方法,包括以下步骤:

19.制备碳化二亚胺改性多元醇:将碳化二亚胺改性二异氰酸酯和低聚物二元醇、催化剂在60-90℃搅拌反应1-3h,制得碳化二亚胺改性多元醇;

20.制备a组分:将真空脱水后的碳化二亚胺改性多元醇与小分子扩链剂、小分子交联剂、催化剂、抗氧剂和流平剂在30-40℃混合,随后升温至60-80℃搅拌1-3h,制得a组分;

21.制备b组分:将碳化二亚胺改性多元醇、二异氰酸酯和抗氧剂搅拌10-20min后,再加入有机硅多元醇,于60-90℃下搅拌反应2-4h,制得b组分;

22.制备无溶剂聚氨酯树脂:将a组分与b组分按质量比100:80-100:135充分混合得无溶剂聚氨酯树脂。

23.本发明进一步提供了一种聚氨酯合成革的制备方法,包括以下步骤:

24.形成水性聚氨酯面层;

25.在所述水性聚氨酯面层的表面浇注涂覆如前所述的无溶剂聚氨酯树脂,于100-140℃预反应30-90s后贴合基布,随后于100-140℃继续反应5-10min,使其交联固化成型;

26.成型后收卷剥离,制得水性/无溶剂聚氨酯合成革。

27.进一步方案,所述水性聚氨酯面层是在离型纸上涂覆阴离子型面层树脂后,干燥成型获得。

28.本发明还提供了一种聚氨酯合成革,采用如前所述的制备方法制得,所述聚氨酯合成革的剥离强度可达120n/3cm以上,70℃、95%rh恒温恒湿10周后剥离强度保留率大于75%。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明在无溶剂聚氨酯树脂中,创新性的采用碳化二亚胺改性多元醇,将含有碳化二亚胺结构的多元醇反应到无溶剂聚氨酯主体上,通过碳化二亚胺与水性聚氨酯中大量

的羧基反应:一方面可以使得无溶剂聚氨酯层与水性聚氨酯面层之间通过化学键结合,从而显著提高了无溶剂聚氨酯层与水性聚氨酯面层之间的界面结合力,并且避免了羧基对无溶剂聚氨酯反应的不良影响;另一方面水性聚氨酯面层中的羧基被反应掉后耐水解性能可以大大提高。

31.本发明在无溶剂聚氨酯树脂中引入有机硅,其具有低表面能的特性,能够使得无溶剂聚氨酯在无需流平剂的情况下,也能够较容易的涂覆在水性聚氨酯面层的表面。

32.此外,本发明的无溶剂聚氨酯树脂中不含有任何有机溶剂,绿色环保,可达到零dmf的高环保要求。

附图说明

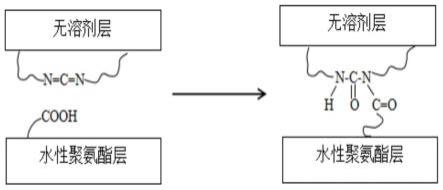

33.图1为本发明中无溶剂聚氨酯层与水性聚氨酯面层界面结合的原理图。

具体实施方式

34.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

36.本发明第一方面提供了一种无溶剂聚氨酯树脂,包括a组分和b组分,其中,按照质量份数计,所述a组分由碳化二亚胺改性多元醇85-95份、小分子扩链剂4-13份、小分子交联剂0.1-0.5份、流平剂0.4-1份、催化剂0.4-1份和抗氧剂0.1-0.5份组成;

37.所述b组分由碳化二亚胺改性多元醇35-65份、二异氰酸酯20-35份、有机硅多元醇15-30份和抗氧剂0.1-0.5份组成。

38.本发明创新性的在无溶剂聚氨酯树脂中引入碳化二亚胺改性多元醇,将含有碳化二亚胺结构的多元醇反应到无溶剂聚氨酯树脂主体上,后续制备合成革的过程中,通过碳化二亚胺与水性聚氨酯中的大量羧基反应,使得无溶剂聚氨酯层与水性聚氨酯面层之间通过化学键结合,从而显著提高了无溶剂聚氨酯层与水性聚氨酯面层之间的界面结合力。

39.其中,a组分和b组分的质量配比没有特别的限定,可根据本领域中所熟知的以及实际情况进行调整,在本发明的一些具体的实施方式中,所述a组分和b组分的质量比为100:(80-135)。

40.具体的说,a组分中所述的碳化二亚胺改性多元醇是由碳化二亚胺改性二异氰酸酯与低聚物二元醇在催化剂作用下反应得到的。举例来说,以碳化二亚胺改性二苯基甲烷二异氰酸酯(mdi)与低聚物二元醇的反应为例,其具体反应如下:

[0041][0042]

可以理解的是,碳化二亚胺改性二异氰酸酯的制备为本领域技术人员所熟知的,

即在有机膦做催化剂,加热条件下,二异氰酸酯自身发生缩聚反应,生成含有碳化二亚胺基团(-n=c=n-)的化合物。可以理解的是,其可以通过常规方法制备获得,也可以通过市售直接获得,在本发明的一些具体的实施例中,上述碳化二亚胺改性二苯基甲烷二异氰酸酯(mdi)通过以下反应制备得到:

[0043][0044]

可以理解的是,以上碳化二亚胺改性二苯基甲烷二异氰酸酯(mdi)仅为本发明中做出的示例,其他种类的二异氰酸酯均可用于本发明中碳化二亚胺改性二异氰酸酯,其具体的反应机理或机制同上述类似,这里不再具体阐述。

[0045]

根据本发明的实施例,本文中碳化二亚胺改性多醇的制备采用的原料按照质量份计具体为:二异氰酸酯20-35份、磷酸三乙酯0.4-1份、低聚物二元醇65-80份和催化剂0.1-0.5份。具体的制备步骤为:将二异氰酸酯在催化剂磷酸三乙酯作用下通过高温反应(180-230℃搅拌2-3h)制备获得碳化二亚胺改性二异氰酸酯;然后将碳化二亚胺改性二异氰酸酯与低聚物二元醇在催化剂作用下进行反应(60-90℃反应1-3h)制得碳化二亚胺改性多元醇。

[0046]

其中,本文中所述的二异氰酸酯是以-nco基团的数量进行区分的,其为本领域中的常规选择,具体可提及的实例包括但不限于4,4

’‑

二苯基甲烷二异氰酸酯(mdi-100)、2,4-二苯基甲烷二异氰酸酯与4,4

’‑

二苯基甲烷二异氰酸酯质量比为1:1的混合物(mdi-50)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、4,4

’‑

二环己基甲烷二异氰酸酯(hmdi)中的一种。

[0047]

本文中所述的低聚物多元醇为分子量在1000-3000之间的多元醇,在本发明的一些具体的实施方式中,所述的低聚物多元醇选自聚四氢呋喃二元醇、聚氧化丙烯二元醇、聚碳酸酯二元醇、聚己内酯二元醇、聚合物二元醇中的一种。

[0048]

所述的催化剂为本领域中所熟知的二异氰酸酯和多元醇反应采用的环保型延迟金属催化剂等,这里不再具体阐述。

[0049]

进一步的,a组分中所述的小分子扩链剂为小分子二元醇,具体的说,为分子中含有两个羟基的醇类,可以根据本领域中常规进行选择,在本发明一些具体的实施方式中,所述小分子扩链剂选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、新戊二醇、一缩二乙二醇、3-甲基-1,5-戊二醇、1,6-己二醇、1,4-环己烷二甲醇氢醌双(2-羟乙基)醚中的一种。

[0050]

进一步的,a组分中所述的小分子交联剂为小分子多元醇,即分子中含有三个以上羟基的醇类,可以根据本领域技术人员所熟知的进行选择,在本发明的一些具体的实施方式中,所述小分子交联剂选自丙三醇、三羟甲基丙烷中的一种。

[0051]

进一步的,a组分中所述的流平剂优选为有机硅类流平剂,其可以采用本领域技术人员所熟知的,具体可提及的实例包括但不限于byk-322、byk-333、byk-345、byk-361n中的一种;

[0052]

进一步的,a组分中所述的催化剂和抗氧剂均可采用本领域技术人员所熟知的,其中,在本发明的一些具体的实施方式中,催化剂选自延迟型环保金属催化剂或其苯酚盐、甲

酸盐、盐酸盐中的一种,所述延迟型环保催化剂选自bicat 8106、bicat 8108、bicat 8124、bicat3228、borchi kat 22、borchi kat 24、bicat 4130、bicat 4232、mb20中的一种;所述抗氧剂选自抗氧剂245、抗氧剂1010、抗氧剂1035、抗氧剂1076、抗氧剂1098或抗氧剂3114中的一种;

[0053]

进一步方案,b组分中部分原料和a组分中具有相同的意义,故不再具体阐述。其中,b组分中所述的有机硅多元醇为本领域技术人员所熟知的,具体可提及的实例包括但不限于tech-2120、tech-2127、tech-2420、tech-2135、sf-9201中的一种。通过有机硅的引入,利用其低表面能的特性,使得无溶剂聚氨酯在无需流平剂的情况下,也能够较容易的涂覆在水性聚氨酯面层的表面。

[0054]

本发明第二方面提供了如本发明第一方面所述的无溶剂聚氨酯树脂的制备方法,包括以下步骤:

[0055]

制备碳化二亚胺改性多元醇:将碳化二亚胺改性二异氰酸酯和低聚物二元醇、催化剂在60-90℃搅拌反应1-3h,制得碳化二亚胺改性多元醇;其中,碳化二亚胺改性二异氰酸酯采用本领域中熟知的方式获得,在本发明的一些具体的实施方式中,通过磷酸三乙酯催化剂于180-230℃搅拌反应2-3h制得;

[0056]

制备a组分:将真空脱水后的碳化二亚胺改性多元醇与小分子扩链剂、小分子交联剂、催化剂、抗氧剂和流平剂在30-40℃混合,随后升温至60-80℃搅拌1-3h,制得a组分;

[0057]

制备b组分:将碳化二亚胺改性多元醇、二异氰酸酯和抗氧剂搅拌10-20min后,再加入有机硅多元醇,于60-90℃下搅拌反应2-4h,制得b组分;

[0058]

制备无溶剂聚氨酯树脂:将a组分与b组分按质量比100:80-100:135充分混合得无溶剂聚氨酯树脂,该无溶剂聚氨酯树脂的无溶剂聚氨酯主体上含有碳化二亚胺结构。

[0059]

本发明第三方面提供了一种聚氨酯合成革的制备方法,将前述无溶剂聚氨酯树脂应用到水性/无溶剂聚氨酯合成革中,从而显著提高无溶剂聚氨酯层和水性聚氨酯层的界面结合力,所述的聚氨酯合成革的制备包括以下步骤:

[0060]

形成水性聚氨酯面层;

[0061]

在所述水性聚氨酯面层的表面浇注涂覆如本发明第三方面所述的无溶剂聚氨酯树脂,于100-140℃预反应30-90s后贴合基布,随后于100-140℃继续反应5-10min,使其交联固化成型;

[0062]

成型后收卷剥离,制得水性/无溶剂聚氨酯合成革。

[0063]

其中,水性聚氨酯面层的制备没有特别的限定,可以采用本领域中常规的方式进行,在本发明的一些具体的实施方式中,所述水性聚氨酯面层是在离型纸上涂覆阴离子型面层树脂后,干燥成型获得。

[0064]

本发明第四方面提供了一种聚氨酯合成革,采用如本发明第三方面所述的制备方法制得,由于无溶剂聚氨酯主体中含有碳化二亚胺结构,将其涂覆在水性聚氨酯面层表面后,碳化二亚胺与水性聚氨酯中的大量羧基交联固化反应形成化学键,从而显著提高了水性聚氨酯面层和无溶剂聚氨酯层之间的界面结合力,具体原理可参见图1。根据本发明的实施例中,制得的水性/无溶剂聚氨酯合成革的剥离强度可达120n/3cm以上,70℃、95%rh恒温恒湿10周后剥离强度保留率大于75%。

[0065]

下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅

是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所述的份、份数等均指的是质量份数。

[0066]

实施例和对比例中采用的试剂或材料信息具体如下:

[0067]

聚四氢呋喃二元醇,山西三维集团股份有限公司;聚碳酸酯二元醇,日本旭化成公司;聚己内酯二元醇,日本大赛璐公司;聚氧化丙烯二元醇,淄博德信联邦有限公司;

[0068]

4,4

’‑

二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯与4,4

’‑

二苯基甲烷二异氰酸酯质量比为1:1的混合物、异佛尔酮二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、碳化二亚胺改性二异氰酸酯,烟台万华集团股份有限公司;

[0069]

tech-2120、tech-2127、tech-2420、tech-2135,泰格聚合物有限公司;sf-9201,浙江顺发化工有限公司;

[0070]

催化剂bicat 8106、bicat 8108、bicat 8124、bicat 3228、borchi kat 22、borchi kat 24、bicat 4130、bicat 4232、mb20,美国领先化学品公司;

[0071]

乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、丙三醇、三羟甲基丙烷、抗氧剂、泡沫稳定剂、胺类催化剂、流平剂、封闭型异氰酸酯固化剂均可从商业途径获得。

[0072]

实施例1

[0073]

制备碳化二亚胺改性多元醇

[0074]

在充有氮气保护的三口烧瓶中添加20份mdi-50和1份的磷酸三乙酯催化剂,快速升温至180℃搅拌3h后,制得碳化二亚胺改性二异氰酸酯;

[0075]

然后降温至90℃后加入80份分子量为1000的聚四氢呋喃二元醇和0.5份bicat 8108,搅拌1h后,制得碳化二亚胺改性多元醇。

[0076]

制备a组分

[0077]

向反应釜中投入85份碳化二亚胺改性多元醇,升温至100℃,在-0.08mpa~-0.1mpa真空条件下脱水3h;然后降温至30℃后依次加入13份1,3-丙二醇、0.5份丙三醇、1份bicat 8124、0.5份抗氧剂1010及1份流平剂byk-361n,升温至80℃搅拌1h后,制得a组分。

[0078]

制备b组分

[0079]

向反应釜内投入35份碳化二亚胺改性多元醇、35份4,4

’‑

二苯基甲烷二异氰酸酯(mdi-100)及0.1份抗氧剂1010,搅拌20min后,再加入30份有机硅多元醇tech-2120,于60℃下搅拌反应4h,制得b组分。

[0080]

制备无溶剂聚氨酯树脂

[0081]

将a组分与b组分按质量比100:80置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0082]

应用实例1

[0083]

采用实施例1中的无溶剂聚氨酯树脂制备水性/无溶剂聚氨酯合成革,具体步骤如下:

[0084]

将经低压浇注机中充分混合的无溶剂聚氨酯树脂通过0.3mm间隙的刀头浇注涂覆于水性聚氨酯面层(该水性聚氨酯面层是在离型纸上涂覆合肥安利聚氨酯新材料有限公司的阴离子型面层树脂kl-718,于130℃干燥成型后形成,干膜0.08mm)上,在100℃预反应90s后贴合0.8mm超纤,随后于100℃继续反应10min,使其交联固化成型,成型后收卷并将离型纸剥离,制得界面结合力高的水性/无溶剂聚氨酯合成革。

[0085]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为133n/3cm(gb/t 8949);70℃、95%rh恒温恒湿10周剥离强度保留率为82%(astm d3690);-15℃、4万次曲挠合格(qb/t 2714-2005)。

[0086]

实施例2

[0087]

制备碳化二亚胺改性多元醇

[0088]

在充有氮气保护的三口烧瓶中添加30份mdi-100和0.7份的磷酸三乙酯催化剂,快速升温至200℃搅拌2.5h后,制得碳化二亚胺改性二异氰酸酯;

[0089]

然后降温至75℃后加入70份分子量为2000的聚氧化丙烯二元醇和0.3份bicat 4130,搅拌2h后,制得碳化二亚胺改性多元醇。

[0090]

制备a组分

[0091]

向反应釜中投入95份碳化二亚胺改性多元醇,升温至110℃,在-0.08mpa~-0.1mpa真空条件下脱水2h;然后降温至40℃后依次加入4份1,4-丁二醇、0.1份三羟甲基丙烷、0.4份borchi kat 22、0.1份抗氧剂1035及0.4份流平剂byk-345,升温至70℃搅拌2h后,制得a组分。

[0092]

制备b组分

[0093]

向反应釜内投入50份碳化二亚胺改性多元醇、30份异佛尔酮二异氰酸酯和0.5份抗氧剂1035,搅拌10min后,再加入20份有机硅多元醇tech-2127,于90℃下搅拌反应2h,制得b组分。

[0094]

制备无溶剂聚氨酯树脂

[0095]

将a组分与b组分按质量比100:120置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0096]

应用实例2

[0097]

采用实施例2中的无溶剂聚氨酯树脂制备水性/无溶剂聚氨酯合成革,具体步骤如下:

[0098]

将经低压浇注机中充分混合的无溶剂聚氨酯树脂通过0.3mm间隙的刀头浇注涂覆于水性聚氨酯面层(面层同应用实例1)上,在110℃预反应50s后贴合0.8mm超纤,随后于140℃继续反应5min,使其交联固化成型,成型后收卷并将离型纸剥离,制得界面结合力高的水性/无溶剂聚氨酯合成革。

[0099]

该水性/无溶剂聚氨酯合成革经检测(测试同应用实例1),性能如下:剥离强度为137n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为80%;-15℃、4万次曲挠合格。

[0100]

实施例3

[0101]

制备碳化二亚胺改性多元醇

[0102]

在充有氮气保护的三口烧瓶中添加35份mdi-100和0.4份的磷酸三乙酯催化剂,快速升温至230℃搅拌2h后,制得碳化二亚胺改性二异氰酸酯;

[0103]

然后降温至60℃后加入65份分子量为3000的聚碳酸酯二元醇和0.1份mb20,搅拌3h后,制得碳化二亚胺改性多元醇。

[0104]

制备a组分

[0105]

向反应釜中投入90份碳化二亚胺改性多元醇,升温至115℃,在-0.08mpa~-0.1mpa真空条件下脱水2h;然后降温至40℃后依次加入8.5份一缩二乙二醇、0.2份三羟甲

基丙烷、0.5份mb20、0.3份抗氧剂1076及0.5份流平剂byk-322,升温至90℃搅拌2h后,制得a组分。

[0106]

制备b组分

[0107]

向反应釜内投入65份碳化二亚胺改性多元醇、20份4,4

’‑

二环己基甲烷二异氰酸酯及0.3份抗氧剂1076,搅拌20min后,再加入15份有机硅多元醇tech-2135,于60℃下搅拌反应3h,制得b组分。

[0108]

制备无溶剂聚氨酯树脂

[0109]

将a组分与b组分按质量比100:90置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0110]

应用实例3

[0111]

采用实施例3中的无溶剂聚氨酯树脂制备水性/无溶剂聚氨酯合成革,具体步骤如下:

[0112]

将经低压浇注机中充分混合的无溶剂聚氨酯树脂通过0.3mm间隙的刀头浇注涂覆于水性聚氨酯面层(面层同应用实例1)上,在140℃预反应30s后贴合0.8mm超纤,随后于130℃继续反应8min,使其交联固化成型,成型后收卷并将离型纸剥离,制得界面结合力高的水性/无溶剂聚氨酯合成革。

[0113]

该水性/无溶剂聚氨酯合成革经检测(测试同应用实例1),性能如下:剥离强度为130n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为83%;-15℃、4万次曲挠合格。

[0114]

对比例1

[0115]

制备a组分

[0116]

采用同实施例1相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为分子量为1000的聚四氢呋喃二元醇。

[0117]

制备b组分

[0118]

采用同实施例1相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为1000分子量的聚四氢呋喃二元醇。

[0119]

制备无溶剂聚氨酯树脂

[0120]

将a组分与b组分按质量比100:80置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0121]

对比应用实例1

[0122]

采用同应用实例1相同的实施方式,制得水性/无溶剂聚氨酯合成革,区别在于:a组分和b组分采用对比例1中制得的。

[0123]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为87n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为63%;-15℃、4万次曲挠未合格。

[0124]

对比例2

[0125]

制备a组分

[0126]

采用同实施例2相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为分子量为2000的聚氧化丙烯二元醇。

[0127]

制备b组分

[0128]

采用同实施例2相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化

二亚胺结构的多元醇,具体为分子量为2000的聚氧化丙烯二元醇。

[0129]

制备无溶剂聚氨酯树脂

[0130]

将a组分与b组分按质量比100:120置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0131]

对比应用实例2

[0132]

采用同应用实例2相同的实施方式,制得水性/无溶剂聚氨酯合成革,区别在于:a组分和b组分采用对比例2中制得的。

[0133]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为78n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为60%;-15℃、4万次曲挠未合格。

[0134]

对比例3

[0135]

制备a组分

[0136]

采用同实施例3相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为分子量为3000的聚碳酸酯二元醇。

[0137]

制备b组分

[0138]

采用同实施例3相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为分子量为3000的聚碳酸酯二元醇。

[0139]

制备无溶剂聚氨酯树脂

[0140]

将a组分与b组分按质量比100:90置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0141]

对比应用实例3

[0142]

采用同应用实例3相同的实施方式,制得水性/无溶剂聚氨酯合成革,区别在于:a组分和b组分采用对比例3中制得的。

[0143]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为69n/3cm;70℃95%rh恒温恒湿10周剥离强度保留率为58%;-15℃、4万次曲挠未合格。

[0144]

对比例4

[0145]

本对比例保持实施例1中a组分不变,即采用碳化二亚胺改性多元醇;而b组分不含碳化二亚胺改性的多元醇,具体制备如下:

[0146]

制备碳化二亚胺改性多元醇

[0147]

同实施例1。

[0148]

制备a组分

[0149]

同实施例1。

[0150]

制备b组分

[0151]

采用同实施例1相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为1000分子量的聚四氢呋喃二元醇。

[0152]

制备无溶剂聚氨酯树脂

[0153]

将a组分与b组分按质量比100:80置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0154]

对比应用实例4

[0155]

采用同应用实例1相同的实施方式,制得水性/无溶剂聚氨酯合成革,区别在于:a

组分和b组分采用对比例4中制得的。

[0156]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为89n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为66%;-15℃、4万次曲挠未合格。

[0157]

对比例5

[0158]

本对比例保持实施例2中b组分不变,即采用碳化二亚胺改性多元醇;而a组分不含碳化二亚胺改性的多元醇,具体制备如下:

[0159]

制备碳化二亚胺改性多元醇

[0160]

同实施例2。

[0161]

制备a组分

[0162]

采用同实施例2相同的实施方式,区别在于:本对比例中多元醇采用的为不含碳化二亚胺结构的多元醇,具体为分子量为2000的聚氧化丙烯二元醇。

[0163]

制备b组分

[0164]

同实施例2。

[0165]

制备无溶剂聚氨酯树脂

[0166]

将a组分与b组分按质量比100:120置于低压浇注机中充分混合得无溶剂聚氨酯树脂。

[0167]

对比应用实例5

[0168]

采用同应用实例2相同的实施方式,制得水性/无溶剂聚氨酯合成革,区别在于:a组分和b组分采用对比例5中制得的。

[0169]

该水性/无溶剂聚氨酯合成革经检测,性能如下:剥离强度为82n/3cm;70℃、95%rh恒温恒湿10周剥离强度保留率为62%;-15℃、4万次曲挠未合格。

[0170]

表1水性/无溶剂聚氨酯合成革性能测试对比

[0171][0172]

由表1中的测试结果对比可以看出,实施例1-3中a、b组分都使用了碳化二亚胺改性多元醇,其制备出的无溶剂型聚氨酯树脂中含有较高含量的碳化二亚胺基团,这些碳化二亚胺可以与水性面层中的羧基反应,形成较强的化学键,从而获得良好的剥离强度。而对比例1-3制备的无溶剂聚氨酯中不含碳化二亚胺基团,对比例4、5中只有a组分或b组分含碳化二亚胺基团,总体数量较少,相较于对比例1-3剥离强度有提升,但是仍达不到要求,因

此,对比例中水性面层与无溶剂层之间没有有效的化学交联难以获得较好的剥离强度,且剥离界面会在水性面层/无溶剂之间。并且实施例1-3中含有较高含量的碳化二亚胺对面层的羧基反应提高了界面的结合力,对曲挠性能也有很大的帮助,否则类似于对比例1-5由于界面结合力不足导致曲挠不合格。同时由于碳化二亚胺与水性聚氨酯面层中的羧基反应,降低了水性面层的亲水性和酸性,提高了涂层的耐水解性能,故实施例1-3的恒温恒湿检测后的剥离强度保留率明显比对比例1-5高。

[0173]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0174]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1