一种高C的制作方法

一种高ca值的橡胶增塑剂及其制备方法

技术领域

1.本发明涉及橡胶增塑剂技术领域,尤其涉及一种高ca值的橡胶增塑剂及其制备方法。

背景技术:

2.芳香基橡胶增塑剂主要应用于合成橡胶和橡胶制品行业,根据实际使用方式和特点,一般称为橡胶填充油和橡胶操作油。对于合成橡胶生产厂,在胶料生产过程中填充一定量的矿物油,使其共凝聚生产充油橡胶,这种矿物油一般称为橡胶填充油,一般加入量为20%-30%。对于橡胶制品加工企业,如轮胎生产厂,为了改善胶料的加工性、补强剂和填充剂的分散性,必须在开炼机、密炼机、压出机中加入适量矿物油,才能将各种配料与橡胶混合均匀使胶料加工成为具有实用价值的橡胶制品,这种矿物油一般称为橡胶操作油,一般加入量为2%-17%。

3.轮胎制造过程所用操作油一般选用芳烃油和高芳烃芳香基橡胶增塑剂。芳烃油为非环保油品,随着轮胎环保要求的日趋严苛,轮胎制造行业对高芳烃芳香基橡胶增塑剂需求日趋强烈。而高黏度高芳烃橡胶增塑剂由于具有高的芳烃含量,在轮胎加工过程中具有较为优异的使用性能。

4.目前,生产高芳烃橡胶增塑剂的技术多涉及溶剂精制过程,如溶剂脱沥青过程或糠醛精制过程,由于溶剂精制过程属于物理萃取的分离过程,易使主产品收率偏低,副产品价值低、加工成本高等问题,最终致使整个工艺过程经济效益不好。同时目前生产高芳烃橡胶增塑剂的原料受环烷基原料逐渐减少的影响,其主要原料来源环烷基减压蜡油也将越来越少,因此拓宽高芳烃橡胶增塑剂原料,提高环烷基原料的利用率,具有很大的现实意义。

5.cn113583709a公开了一种高芳烃高黏度环保橡胶增塑剂的制备方法,包括以下步骤:a)将环烷基减压渣油依次进行加氢精制和临氢降凝,得到加氢液体产物;b)将步骤a)得到的加氢液体产物进行减压蒸馏,收集沸点≥360℃的馏分;再进行糠醛萃取,下层得到高芳烃高黏度环保橡胶增塑剂。

6.cn108865257a公开了一种环保橡胶油的生产工艺,是以减四线油作为原料,以糠醛和120#溶剂作为溶剂进行一次溶剂抽提,所得一次抽出油进行加氢精制和加氢改质工艺,然后所得加氢精制油再通过二次溶剂抽提,即可得环保橡胶油。

7.以上工艺所得橡胶增塑剂产品存在ca值偏低情况,如ca值提高了,会导致产品收率较低,工艺流程较为复杂。

8.鉴于以上情况,提供一种工艺简单、产品质量高和收率高的ca值的橡胶增塑剂的制备方法是非常有必要的。

技术实现要素:

9.针对现有技术的不足,本发明的目的在于提供一种高ca值的橡胶增塑剂及其制备方法,所述制备方法工艺简单,以低附加值的原料得到了高附加值的产品,拓展原料来源,

得到的橡胶增塑剂具备黏度高、ca值高和产率高的特点,可制备满足gb/t 33322-2016指标要求的a1820或a2530系列产品。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供一种高ca值的橡胶增塑剂的制备方法,所述制备方法包括如下步骤:

12.(1)将环烷基或中间基减压馏分油的溶剂抽出油进行加氢处理反应,将所得加氢油切除轻馏分后,剩余的重馏分为第一处理油;

13.(2)将脱固后的催化油浆进行加氢处理反应,将所得加氢油切除轻馏分后,剩余的重馏分为第二处理油;

14.(3)将第一处理油和第二处理油混合,得到所述橡胶增塑剂。

15.本发明中,将第一处理油和第二处理油混合,得到所述橡胶增塑剂,原因在于:取长补短,优势互补;单一使用第一处理油,即以环烷基或中间基减压馏分油的溶剂抽出油为原料,会导致产品三环及以上多环芳烃含量(pca含量)不合格;单一使用第二处理油,即以脱固后的催化油浆为原料,会导致产品运动黏度过低,如获得相应黏度的产品时,产品收率会损失较多。

16.本发明所述制备方法工艺简单,以低附加值的原料得到了高附加值的产品,即高收率的a1820和a2530橡胶增塑剂,这两类高ca值的橡胶增塑剂在轮胎加工过程中具有优异加工性能,为无毒绿色产品,减少了对环烷基减压蜡油的依赖,充分利用了优质的环烷基原油资源,拓展原料来源,技术的整体经济效益较高。所述制备方法得到的橡胶增塑剂ca值高,与橡胶的相容性好,在轮胎加工过程中具有赋予轮胎更为优越的抗湿滑性能。

17.本发明中,步骤(1)和步骤(2)的制备顺序可以替换。

18.本发明中,所述“中间基减压馏分油”指的是:中间基减压馏分油为特性因数k为11.5-12.1(例如11.6、11.8、12.0等)的原油所得减压馏分油,不包括11.5;“环烷基减压馏分油”指的是:特性因数k为10.5-11.5(例如10.6、10.8、11.0、11.2、11.4等)的原油所得减压馏分油。

19.优选地,步骤(1)中,所述溶剂抽出油中采用的溶剂包括糠醛、n-甲基吡咯烷酮、苯酚或二甲基亚砜中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:糠醛和n-甲基吡咯烷酮的组合,n-甲基吡咯烷酮、苯酚和二甲基亚砜的组合,糠醛、n-甲基吡咯烷酮、苯酚和二甲基亚砜的组合等。

20.优选地,所述溶剂抽出油的100℃运动粘度≥20mm2/s,例如22mm2/s、24mm2/s、26mm2/s、28mm2/s、30mm2/s、32mm2/s、34mm2/s、36mm2/s、38mm2/s、40mm2/s、44mm2/s等。

21.优选地,所述溶剂抽出油20℃折光率≥1.5300,例如1.5400、1.5500、1.5600等。

22.优选地,步骤(1)中,所述环烷基或中间基减压馏分油由环烷基或中间基原油经常减压蒸馏得到。

23.优选地,步骤(1)中,所述环烷基或中间基减压馏分油包括减二线馏分油、减三线馏分油或减四线馏分油中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:减二线馏分油和减三线馏分油的组合,减三线馏分油和减四线馏分油的组合,减二线馏分油、减三线馏分油和减四线馏分油的组合等。

24.优选地,步骤(1)中,所述环烷基或中间基减压馏分油的100℃运动粘度≥4mm2/s,

例如4.5mm2/s、5mm2/s、5.5mm2/s、6mm2/s、6.5mm2/s等。

25.优选地,所述环烷基或中间基减压馏分油的ca≥15%,例如16%、18%、20%、22%、24%等。

26.优选地,步骤(2)中,所述脱固后的催化油浆的制备方法包括自然沉降法、离心法、过滤法、添加沉降助剂、静电分离法、溶剂精制法或膜分离中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:自然沉降法、离心法和过滤法的组合,静电分离法、溶剂精制法和膜分离的组合,自然沉降法、离心法、过滤法、添加沉降助剂、静电分离法、溶剂精制法和膜分离的组合等。

27.优选地,所述脱固后的催化油浆在20℃下的密度≥0.9500g/cm3,例如0.9550g/cm3、0.9600g/cm3、0.9655g/cm3、0.9700g/cm3等。

28.优选地,所述脱固后的催化油浆的残炭率≤10%,例如8%、6%、4%、2%等。

29.优选地,步骤(1)中,所述加氢处理反应的催化剂包括钼-镍型加氢催化剂、钨-镍型加氢催化剂、钼-钴型加氢催化剂或钼-钨-镍型加氢催化剂中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:钼-镍型加氢催化剂和钨-镍型加氢催化剂的组合,钼-钴型加氢催化剂和钼-钨-镍型加氢催化剂的组合,钼-镍型加氢催化剂、钨-镍型加氢催化剂、钼-钴型加氢催化剂和钼-钨-镍型加氢催化剂的组合等,优选钼-镍型加氢催化剂、钨-镍型加氢催化剂和钼-钨-镍型加氢催化剂。

30.优选地,步骤(2)中,所述加氢处理的催化剂为渣油固定床加氢催化剂组合物。

31.优选地,所述渣油固定床加氢催化剂组合物包括加氢保护剂、加氢脱金属催化剂和加氢精制催化剂的组合。

32.优选地,所述加氢保护剂、加氢脱金属催化剂和加氢精制催化剂的装填质量比为(0.5-10):(0.5-10):100,其中,0.5-10可以为1、2、4、6、8等,加氢保护剂和加氢脱金属催化剂的装填量可以相同,也可以不相同。

33.优选地,所述加氢保护剂包括钼-镍型加氢保护剂,进一步优选总金属含量小于5%(例如4%、3%、2%等)的钼-镍型加氢保护剂。

34.优选地,所述加氢脱金属催化剂包括钼-镍型加氢脱金属催化剂,进一步优选总金属含量小于5%(例如4%、3%、2%等)的钼-镍加氢脱金属催化剂。

35.优选地,所述加氢精制催化剂包括钼-镍型加氢催化剂、钨-镍型加氢催化剂、钼-钴型加氢催化剂或钼-钨-镍型加氢催化剂中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:钼-镍型加氢催化剂和钨-镍型加氢催化剂的组合,钼-钴型加氢催化剂和钼-钨-镍型加氢催化剂的组合,钼-镍型加氢催化剂、钨-镍型加氢催化剂、钼-钴型加氢催化剂和钼-钨-镍型加氢催化剂的组合等,优选钼-镍型加氢催化剂、钨-镍型加氢催化剂和钼-钨-镍型加氢催化剂。

36.本发明中,步骤(1)中所述加氢处理反应的催化剂或步骤(2)中所述加氢精制催化剂最优选钨-镍型加氢催化剂,钼-镍型加氢催化剂和钼-钨-镍型加氢催化剂次之,原因在于:相对于钼-钴型加氢催化剂,钨-镍型加氢催化剂加氢脱芳性能最好;钼-镍型加氢催化剂和钼-钨-镍型加氢催化剂加氢脱芳性能次之。

37.优选地,步骤(1)和步骤(2)中,所述第一加氢处理反应区和第二加氢处理反应区所得加氢处理油切除轻馏分后的重馏分各自独立地为大于360℃(例如365℃、370℃、375℃

等)馏分。

38.优选地,步骤(1)中,所述加氢处理反应的反应温度为280-400℃,例如290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃等。

39.优选地,所述加氢处理反应中,氢气与所述的环烷基或中间基减压馏分油的体积份数比为(600-1500):1,其中,600-1500可以为800、1000、1200、1400等。

40.优选地,所述加氢处理反应中,加氢处理的体积空速为0.2-2.0h-1

,例如0.4h-1

、0.6h-1

、0.8h-1

、1h-1

、1.2h-1

、1.4h-1

、1.5h-1

、1.6h-1

、1.7h-1

、1.8h-1

、1.9h-1

等。

41.优选地,所述加氢处理反应中,氢分压>8mpa,例如8.5mpa、9mpa、9.5mpa、10mpa等。

42.优选地,步骤(2)中,所述加氢处理反应的反应温度为280-380℃,例如290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃等。

43.优选地,所述加氢处理反应中,氢气与所述的环烷基或中间基减压馏分油的体积份数比为(600-1500):1,其中,600-1500可以为800、1000、1200、1400等。

44.优选地,所述加氢处理反应中,加氢处理的体积空速为0.2-2.0h-1

,例如0.4h-1

、0.6h-1

、0.8h-1

、1h-1

、1.2h-1

、1.4h-1

、1.5h-1

、1.6h-1

、1.7h-1

、1.8h-1

、1.9h-1

等。

45.优选地,所述加氢处理反应中,氢分压>8mpa,例如8.5mpa、9mpa、9.5mpa、10mpa等。

46.优选地,步骤(3)中,所述第一处理油和第二处理油的质量比为(0.11-9):1,其中,0.11-9可以为2、3、4、5、6、7、8等。

47.优选地,所述混合的温度为40-200℃,例如60℃、80℃、100℃、120℃、140℃、160℃、180℃等。

48.优选地,所述混合的时间≥10min,例如15min、20min、25min、30min等。

49.第二方面,本发明提供一种高ca值的橡胶增塑剂,所述橡胶增塑剂由第一方面所述的制备方法得到,为满足gb/t 33322-2016指标要求的a1820或a2530产品。

50.优选地,所述橡胶增塑剂的ca值≥18%,例如20%、22%、24%、26%、28%等。

51.本发明中,所述高ca值的芳香基橡胶增塑剂可为满足gb/t 33322-2016指标要求的a1820或a2530产品。

52.相对于现有技术,本发明具有以下有益效果:

53.(1)本发明所述的制备方法得到的橡胶增塑剂无毒,致癌物质含量低,芳烃含量高。同时本发明的橡胶增塑剂的ca值可达18%以上,说明本发明的橡胶增塑剂ca值高,与橡胶的相容性好,在轮胎加工过程中具有赋予轮胎更为优越的抗湿滑性能。

54.(2)本发明所述制备方法工艺简单,以低附加值的原料得到了高附加值的产品,即高收率的a1820和a2530橡胶增塑剂,这两类高ca值的橡胶增塑剂在轮胎加工过程中具有优异加工性能,为无毒绿色产品,减少了对环烷基减压蜡油的依赖,充分利用了优质的环烷基原油资源,拓展原料来源,技术的整体经济效益较高。

55.(3)本发明所述制备方法得到的橡胶增塑剂的收率在93.0%以上,ca值在20.8%以上,20℃密度在0.9370-0.9568g/cm3之间,100℃运动粘度在19.03mm2/s以上,闪点在220℃以上,苯胺点在53℃以内,pca含量在2.9mg/kg以内,bap含量在0.9mg/kg以内,pahs在9.3mg/kg以内。

具体实施方式

56.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

57.本发明中,各实施方式中所涉及的原料,如无特殊说明,均可从商用途径得到。

58.环烷基减压馏分油:环烷基减三线馏分油,如中海油绥中36-1减三线馏分油。

59.中间基减压馏分油:中间基减三馏分油,如中海油文昌原油减三线馏分油。

60.溶剂抽出油:如中海油绥中36-1减三线抽出油、中海油绥中36-1减二线抽出油、文昌减三线抽出油。

61.脱固的催化油浆:以中海油在售催化油浆进行脱固得到,脱固的方式为溶剂精制工艺,其20℃密度为1.100g/cm3,残炭为6.4%,灰分为0.005%。

62.钼-镍型加氢催化剂:购于中海油化工与新材料科学研究院,牌号为zqc-26加氢处理催化剂。

63.钨-镍型加氢催化剂:购于中海油化工与新材料科学研究院,牌号为zqc-25加氢处理催化剂。

64.钼-钴型加氢催化剂:购于中海油化工与新材料科学研究院,牌号为zqc-27。

65.钼-钨-镍型加氢催化剂:购于中海油化工与新材料科学研究院,牌号为lr-1。

66.加氢保护剂:购于中海油化工与新材料科学研究院,牌号为cg加氢保护剂。

67.加氢脱金属剂:购于中海油化工与新材料科学研究院,牌号为cdm加氢脱金属剂。

68.实施例1

69.本实施例提供一种高ca值的橡胶增塑剂,所述橡胶增塑剂由如下制备方法得到,所述制备方法包括如下步骤:

70.(1)以中海油绥中36-1减三线抽出油为原料,采用zqc-25加氢处理催化剂,在加氢处理中试装置进行加氢处理反应,反应温度为350℃,氢油体积比为1000:1,体积空速为0.5h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第一处理油;

71.(2)以脱固的催化油浆为原料,采用装填质量比为5:5:100的cg加氢保护剂、cdm加氢脱金属剂和zqc-25加氢处理催化剂作为渣油固定床加氢,在加氢处理中试装置进行加氢处理反应,反应温度为320℃,氢油体积比为1000:1,体积空速为0.3h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第二处理油;

72.(3)将第一处理油与第二处理油按1:1质量比,在80℃条件下混合20min,得到所述高ca值的橡胶增塑剂。

73.实施例2

74.本实施例提供一种高ca值的橡胶增塑剂,所述橡胶增塑剂由如下制备方法得到,所述制备方法包括如下步骤:

75.(1)以中海油绥中36-1减三线抽出油为原料,采用zqc-25加氢处理催化剂,在加氢处理中试装置进行加氢处理反应,反应温度为360℃,氢油体积比为1000:1,体积空速为0.25h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第一处理油;

76.(2)以脱固的催化油浆为原料,采用装填质量比为8:2:100的cg加氢保护剂、cdm加

氢脱金属剂和zqc-25加氢处理催化剂作为渣油固定床加氢,在加氢处理中试装置进行加氢处理反应,反应温度为320℃,氢油体积比为1000:1,体积空速为0.6h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第二处理油;

77.(3)将第一处理油与第二处理油按6:4质量比,在70℃条件下混合15min,得到所述高ca值的橡胶增塑剂。

78.实施例3

79.本实施例提供一种高ca值的橡胶增塑剂,所述橡胶增塑剂由如下制备方法得到,所述制备方法包括如下步骤:

80.(1)以文昌减三线抽出油为原料,采用zqc-25加氢处理催化剂,在加氢处理中试装置进行加氢处理反应,反应温度为280℃,氢油体积比为600:1,体积空速为1h-1

,氢分压为20mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第一处理油;

81.(2)以脱固的催化油浆为原料,采用装填质量比为10:0.5:100的cg加氢保护剂、cdm加氢脱金属剂和zqc-25加氢处理催化剂作为渣油固定床加氢,在加氢处理中试装置进行加氢处理反应,反应温度为380℃,氢油体积比为1500:1,体积空速为0.2h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第二处理油;

82.(3)将第一处理油与第二处理油按9:1质量比,在50℃条件下混合65min,得到所述高ca值的橡胶增塑剂。

83.实施例4

84.本实施例提供一种高ca值的橡胶增塑剂,所述橡胶增塑剂由如下制备方法得到,所述制备方法包括如下步骤:

85.(1)以中海油绥中36-1减二线抽出油为原料,采用zqc-25加氢处理催化剂,在加氢处理中试装置进行加氢处理反应,反应温度为400℃,氢油体积比为1500:1,体积空速为2h-1

,氢分压为12mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第一处理油;

86.(2)以脱固的催化油浆为原料,采用装填质量比为0.5:10:100的cg加氢保护剂、cdm加氢脱金属剂和zqc-25加氢处理催化剂作为渣油固定床加氢,在加氢处理中试装置进行加氢处理反应,反应温度为280℃,氢油体积比为600:1,体积空速为2h-1

,氢分压为15mpa,将所得加氢油切除轻馏分后,得到大于360℃馏分油,为第二处理油;

87.(3)将第一处理油与第二处理油按4:6质量比,在100℃条件下混合25min,得到所述高ca值的橡胶增塑剂。

88.实施例5

89.本实施例与实施例1的区别在于将步骤(1)和步骤(2)中的zqc-25加氢处理催化剂替换为等质量的lr-1加氢精制催化剂,其余均与实施例1相同。

90.实施例6

91.本实施例与实施例1的区别在于将步骤(1)和步骤(2)中的zqc-25加氢处理催化剂替换为等质量的zqc-26加氢处理催化剂,其余均与实施例1相同。

92.实施例7

93.本实施例与实施例1的区别在于将步骤(1)和步骤(2)中的zqc-25加氢处理催化剂替换为等质量的zqc-27加氢处理催化剂,其余均与实施例1相同。

94.性能测试

95.将实施例1-7所得的橡胶增塑剂进行如下测试:

96.(1)收率(相对于溶剂抽出油),%;

97.(2)20℃密度,g/cm3:按照gb/t 1884进行测试;

98.(3)100℃运动黏度,mm2/s:按照gb/t 265进行测试;

99.(4)开口闪点,℃:按照gb/t 3536进行测试;

100.(5)ca值,%:按照sh/t 0725进行测试;

101.(6)苯胺点,℃:按照gb/t 262进行测试;

102.(7)pca含量,mg/kg:按照nb/sh/t 0838进行测试;

103.(8)bap含量,mg/kg:按照sn/t 1877.3-2007第一法进行测试;

104.(9)pahs含量,mg/kg:按照sn/t 1877.3-2007第一法进行测试。

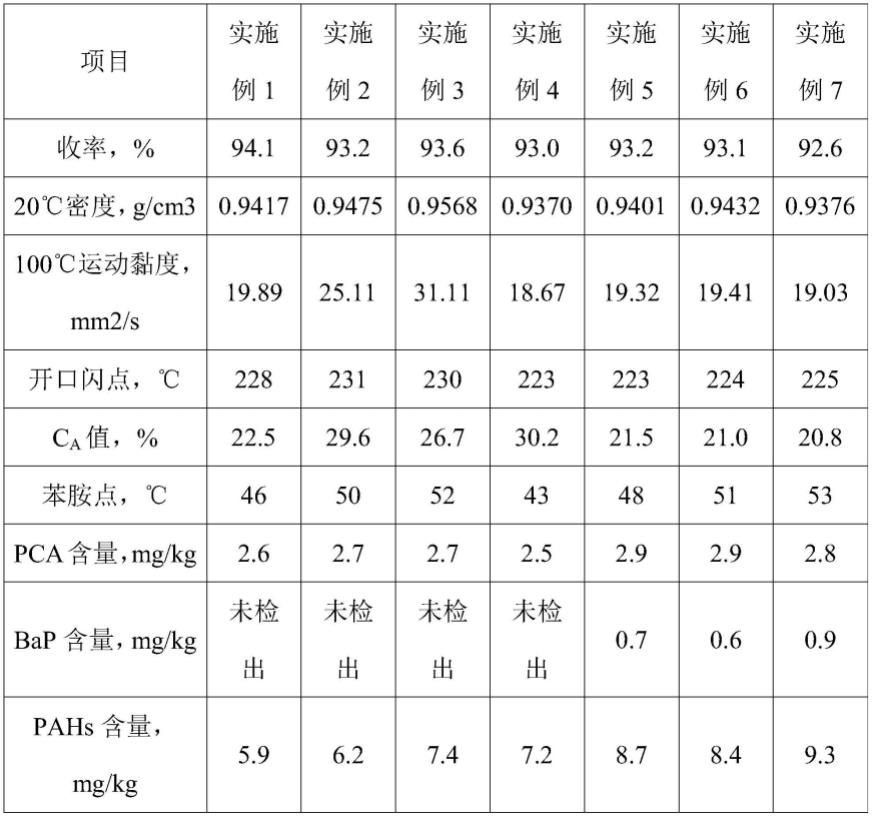

105.测试结果汇总于表1中。

106.表1

[0107][0108]

分析表1数据可知,本发明所述制备方法得到的橡胶增塑剂的收率在93.0%以上,ca值在20.8%以上,20℃密度在0.9370-0.9568g/cm3之间,100℃运动粘度在19.03mm2/s以上,闪点在220℃以上,苯胺点在53℃以内,pca含量在2.9mg/kg以内,bap含量在0.9mg/kg以内,pahs在9.3mg/kg以内。本发明所述制备方法工艺简单,以低附加值的原料得到了高附加值的产品,即高收率的a1820橡胶增塑剂和a2530橡胶增塑剂(以实施例1和实施例2为例),

这两类ca值的橡胶增塑剂在轮胎加工过程中具有优异加工性能,为无毒绿色产品,技术的整体经济效益较高。

[0109]

在优选的范围(以实施例1-4为例)内,本发明所述制备方法得到的橡胶增塑剂的收率在93.0%以上,ca值在22.5%以上,pca含量在2.7mg/kg以内,bap含量在未检出,pahs在7.2mg/kg以内。

[0110]

本发明中,ca值指的是芳碳率,pca指的是三环及以上多环芳烃含量,bap指的是苯并[a]芘,pahs指的是8种多环芳香烃化合物,包括苯并[a]蒽、、苯并[b]荧蒽、苯并[j]荧蒽、苯并[k]荧蒽、苯并[e]芘、苯并[a]芘、二苯并[a,h]蒽8种多环致癌芳烃,此检测主要是为了确定致癌的含量。

[0111]

分析实施例5-7与实施例1可知,实施例5-7不如实施例1,证明本发明所述制备方法中最优选钨-镍型加氢催化剂形成的橡胶增塑剂性能更佳。

[0112]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1