一种3-甲基哌啶的制备方法与流程

本发明涉及化工,具体涉及一种3-甲基哌啶的制备方法。

背景技术:

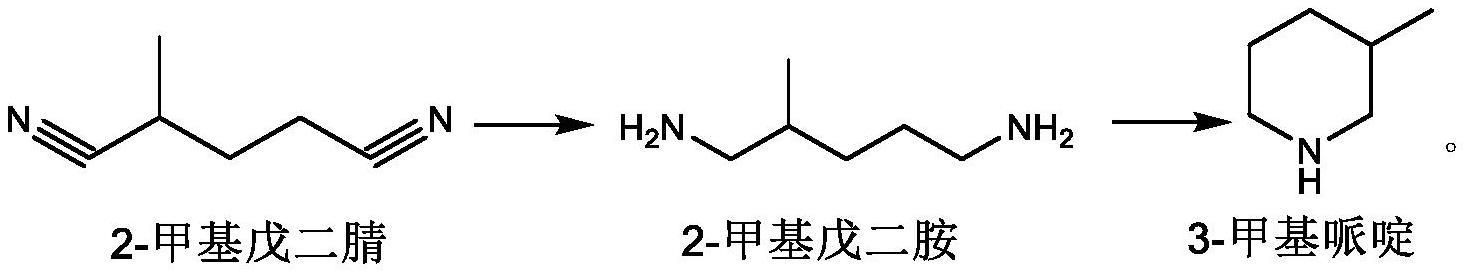

1、目前制备3-甲基哌啶的主要路径是2-甲基戊二腈加氢生成2-甲基戊二胺,2-甲基戊二胺环化得到3-甲基哌啶,具体路线如下:

2、

3、例如专利cn107365257b,公开了在铁、铬、镱掺杂的雷尼镍催化剂作用下生成2-甲基戊二胺和3-甲基哌啶,又如专利cn101990532a,公开了在铬和镍掺杂的雷尼钴催化剂作用下,生成2-甲基戊二胺和3-甲基哌啶;但是上述方法均存在3-甲基哌啶的收率非常低的问题,且对后续的分离提纯有很高的要求。

4、又如专利us4755604a所述,采用特殊的塑金属铁催化剂,在高压下2-甲基戊二腈氢化可以得到较高收率的3-甲基哌啶,但是其使用的催化剂制备过程过于复杂,并且在氢化过程中要加入未完全反应的粗品加氢液,经验证,发现加氢液套用次数超过3次以后,副产物的含量会升高。

技术实现思路

1、本发明的目的是克服现有技术的一个或多个不足,提供一种改进的3-甲基哌啶的制备方法,该方法可高收率地获得3-甲基哌啶,且工艺相对简单。

2、为达到上述目的,本发明采用的技术方案是:

3、一种3-甲基哌啶的制备方法,该制备方法包括:使2-甲基戊二腈与氢气在催化剂存在下发生反应,生成3-甲基哌啶,该催化剂包含铁基催化剂,基于所述铁基催化剂的质量,以质量百分含量计,所述铁基催化剂包含70%-95%的铁元素、1%-8%的铝元素、0.5%-6%的钙元素以及0.3%-3%的其它助剂,所述其它助剂包含选自钴元素、锰元素、铬元素、硅元素、钒元素、钾元素、钛元素和镁元素中的至少一种。

4、根据本发明的一些优选方面,基于所述铁基催化剂的质量,以质量百分含量计,所述铁基催化剂包含80%-95%的铁元素、1.5%-7.5%的铝元素、0.7%-5.5%的钙元素以及0.3%-2%的其它助剂。

5、根据本发明的一些优选方面,基于所述铁基催化剂的质量,以质量百分含量计,所述铁基催化剂包含80%-95%的铁元素、1.5%-5%的铝元素、1.5%-3%的钙元素以及0.35%-2%的其它助剂。

6、根据本发明的一些优选方面,所述其它助剂包含选自钴元素、锰元素、铬元素、硅元素、钒元素、钾元素、钛元素和镁元素中的两种以上。

7、在本发明的一些实施方式中,所述其它助剂包含钴元素、锰元素,或包含钴元素、铬元素,或包含钴元素、硅元素,或包含钴元素、锰元素、铬元素,或包含钴元素、锰元素、铬元素、硅元素,或包含钾元素、钛元素,或包含钾元素、钛元素和镁元素,或包含钒元素、钾元素、钛元素和镁元素,或包含钴元素、锰元素、硅元素、钒元素,或包含钒元素、钛元素,或包含锰元素、硅元素,或包含钴元素、镁元素,或包含钴元素、钒元素、钛元素,或包含钾元素、铬元素、镁元素,或包含钴元素、钛元素和镁元素,等等。

8、根据本发明的一些优选方面,所述铁基催化剂的制备方法包括:将铁源、铝源、钙源和其它助剂源混合,然后熔融,冷却,破碎筛分,获得中间产物,然后使该中间产物在氢气氛围下发生还原反应,得到所述铁基催化剂。

9、根据本发明的一些优选方面,所述铁源包含磁铁矿、四氧化三铁中的一种或两种,以及选择性的铁粉。

10、在本发明的一些实施方式中,当所述铁源含有铁粉时,可以通过控制铁粉的添加量以控制体系中fe2+/fe3+之比为0.5-1.6,进一步可以为0.7-1.0。

11、在本发明的一些实施方式中,当铁源含有磁铁矿时,实质上,磁铁矿的主要成分也是四氧化三铁。

12、本发明中,所述铁基催化剂中,在还原反应过程中,铁源发生还原反应而生成具有高活性的还原态金属铁。

13、在本发明的一些实施方式中,所述熔融可以采用电熔炉进行,电熔炉加热由40-60kv的变压器提供,熔融时电流为2500-3000a。

14、在本发明的一些实施方式中,在进行所述破碎筛分时,先冷却至40-50℃。

15、在本发明的一些实施方式中,所述还原反应在管式反应器中进行,还原反应的时间可以为48-72h。

16、根据本发明的一些优选方面,所述还原反应在300-600℃下进行。进一步地,所述还原反应在350-500℃下进行。

17、根据本发明,本发明铁基催化剂之所以能够显著提高催化剂活性以及选择性,发明人经大量实验,分析认为应是铝参与了催化剂支撑骨架的形成,形成了类似尖晶石型化合物feal2o4,与母体fe3o4形成固溶体,起到了很好的支撑骨架作用,因此,优选使催化剂中铝元素的含量在1%-8%;同时,钙也参与了体系中间态的形成,可能形成了cafe2o4,使晶格参数变大,晶格发生扭曲,应该起到了提高催化剂活性与选择性的作用,因此,优选使催化剂中钙元素的含量在0.5%-6%;并进一步在钴元素、锰元素、铬元素、硅元素、钒元素、钾元素、钛元素或镁元素的辅助作用下,使得整个铁基催化剂可高效将2-甲基戊二腈转化为3-甲基哌啶,兼具优异的选择性和转化率,优选使催化剂中上述辅助元素的总含量控制在0.3%-3%。

18、根据本发明的一些优选且具体的方面,所述铝源、所述钙源和所述其它助剂源分别以各自元素的氧化物、碳酸盐或硝酸盐形式存在。

19、进一步地,所述铝源包括三氧化二铝、碳酸铝和硝酸铝中的一种或多种的组合。

20、进一步地,所述钙源包括氧化钙或碳酸钙。

21、进一步地,所述其它助剂源为其它助剂元素的氧化物或硝酸盐或碳酸盐为原料。更一步地,所述其它助剂源为选自一氧化锰、三氧化二铬、四氧化三钴、五氧化二钒、二氧化钛、二氧化硅、碳酸镁、氧化钾中的一种或多种的组合。

22、根据本发明的一些优选且具体的方面,所述铁基催化剂的平均粒径为2-3mm。

23、根据本发明的一些优选方面,以所述铁源、所述铝源、所述钙源和所述其它助剂源的投料总质量为100%计,所述铁源占75%-96%、所述铝源占2%-11%、所述钙源占1.5%-11%、所述其它助剂源占0.5%-2%。

24、在本发明的一些优选实施方式中,使所述反应在溶剂中进行。

25、根据本发明的一些优选方面,所述溶剂为液氨,使所述反应在液氨存在下进行。

26、根据本发明的一些优选方面,使所述反应在反应温度为150-300℃。在本发明的一些实施方式中,使所述反应在反应温度为160-280℃。在本发明的一些实施方式中,使所述反应在反应温度为180-260℃。

27、根据本发明的一些优选方面,使所述反应在反应压力为20-40mpa下进行。在本发明的一些实施方式中,使所述反应在反应压力为22-38mpa下进行。在本发明的一些实施方式中,使所述反应在反应压力为25-35mpa下进行。

28、在本发明的一些优选实施方式中,该制备方法的实施方式包括:将所述铁基催化剂装填至反应器中,然后向反应器中连续通入2-甲基戊二腈、液氨、氢气进行反应,从反应器流出的反应液经过分离得到纯化的3-甲基哌啶。

29、根据本发明的一些优选方面,所述2-甲基戊二腈的质量空速为0.25-0.50h-1;所述氢气的质量空速为9.5-20.0h-1;所述液氨的质量空速为0.25-1.50h-1。

30、进一步地,所述2-甲基戊二腈的质量空速为0.27-0.47h-1;所述氢气的质量空速为9.74-19.48h-1;所述液氨的质量空速为0.25-1.48h-1。

31、在本发明的一些实施方式中,向反应器中连续通入2-甲基戊二腈、液氨、氢气时,2-甲基戊二腈的流速为1.5-9kg/h、液氨的流速为2-3kg/h、氢气流速为10-20l/min。

32、根据本发明的一些优选方面,所述液氨与所述2-甲基戊二腈的投料摩尔比为2-20∶1。在本发明的一些实施方式中,所述液氨与所述2-甲基戊二腈的投料摩尔比为3-15∶1。在本发明的一些实施方式中,所述液氨与所述2-甲基戊二腈的投料摩尔比为4-10∶1。

33、在本发明的一些实施方式中,采用液氨作为溶剂,反应产物经过冷却分离得到气液两相,气相组成为未消耗的氢气和少量的氨气,液相组成为3-甲基哌啶和液氨。进一步地,气相中的混合气体通过脱氨得到纯净的氢气,可循环使用;液相通过闪蒸得到3-甲基哌啶和氨气,氨气再通过冷凝变为液氨,继续循环使用。

34、在本发明的一些实施方式中,在上述反应器中进行反应时,从反应器流出的反应液经过氢气分离罐和液氨分离罐得到纯度较高的3-甲基哌啶,未反应的氢气以及液氨可循环使用。

35、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

36、本发明发明人意外发现,采用本发明的铁基催化剂使2-甲基戊二腈通过加氢环合可以一步就能够高效高选择性地获得3-甲基哌啶,无需先制备分离出中间体2-甲基戊二胺再环化得到3-甲基哌啶,缩短了工艺路线,降低了成本,而且副产物少,纯度高,操作相对简单。此外,该铁基催化剂制备简单、具有超高的催化活性和超长的使用寿命,有利于规模化生产3-甲基哌啶。

- 还没有人留言评论。精彩留言会获得点赞!