一种新型生物降解促进剂及其制备方法与应用

本发明属于可降解材料,具体涉及一种新型生物降解促进剂及其制备方法,还涉及一种新型生物降解促进剂的应用。

背景技术:

1、以聚乳酸、聚己二酸/对苯二甲酸丁二醇酯、聚丁二酸丁二醇酯等为代表的生物基可降解聚酯发展迅速,由于其相对较短的环境降解周期,已可部分代替不可降解塑料(如聚乙烯,聚丙烯等),广泛地应用于生物医药,农用地膜,包装材料等领域。随着可降解塑料膜的推广应用,其降解周期与塑料垃圾处理能力不匹配的问题日益凸显,可降解塑料仍然需要被当作不可降解塑料垃圾进行处理,无法与有机质(如厨余垃圾等)同时进行简单的堆肥降解。目前,我国的工业垃圾堆肥处理过程多为在50~55摄氏度以内无氧处理(周期在30至40天),这与可降解材料的好氧降解条件并不匹配。设计适合不同降解环境的完全降解材料是解决一次性塑料环境累积的有效途径。

2、现有技术多采用与天然高分子共混、共聚改性等方法来调控合成脂肪族聚酯高分子的降解周期,但以上方法对材料基本物理化学性质影响较大,难以平衡优异性能和可生物降解性;也有技术采用复合生物降解促进剂(包含降解促进剂、厌氧菌信号传导分子)与聚乳酸材料共混,诱导厌氧菌在高分子表面的聚集,提高聚乳酸厌氧环境下的降解性能,但考虑到合成聚酯高分子多被好氧菌降解且生物酶降解具有特异性等问题,该体系生物降解性能调控有待深入研究。

3、“嵌入酶”聚合物体系是指将脂肪酶引入聚合物内,来控制聚合物后期降解。现有嵌入酶制备方法包括:(1)酶直接与高分子熔融共混;(2)小分子表面活性剂修饰酶,与高分子熔融共混;(3)高分子杂聚链包裹脂肪酶,与高分子熔融共混。其中,方法(1)、(2)难以保证酶的高温加工稳定性,通常需要加入大量的酶,且酶与高分子相容性差,降解过程中酶易损失,造成降解中止;方法(3)杂聚链包裹酶可有效提高酶的热稳定性,但杂聚链为高分子柔性链段,加工过程中,易于酶分离,无法调控酶在高分子基体中的分布,导致酶催化缺乏持续底物供应而中止降解。

4、基于此,在聚合物中建立一种“高温加工不失活与降解周期可调控”的嵌入酶体系,充分保留酶的活性的同时,降低添加成分对聚合物自身性能的不利影响,并能够实现可降解聚合物在合适条件下的快速降解,是亟需解决的技术问题。

技术实现思路

1、本发明的目的之一在于提供一种在充分保留酶的活性的同时,有效降低对聚合物性能的不利影响,有助于实现可降解聚合物在合适条件下的快速降解的新型生物降解促进剂及其制备方法。

2、本发明的目的之二在于提供一种新型生物降解促进剂在制备可控降解的嵌入酶-聚酯高分子材料中的应用。

3、本发明实现目的之一采用的技术方案是:提供一种新型生物降解促进剂的制备方法,包括如下步骤:

4、向草酸溶液中加入纤维素颗粒,水解反应,获得纤维素纳米晶,将所述纤维素纳米晶用去离子水稀释,分散处理,再调节ph值至7,获得纤维素纳米晶溶液;

5、将脂肪酶溶解于缓冲溶液中配制脂肪酶溶液,按照纤维素纳米晶与脂肪酶的质量比为3:1~10:1,向所述脂肪酶溶液中加入所述纤维素纳米晶溶液,于2~6℃冰水浴中搅拌条件下固定化反应0.5~6小时获得产物,将产物利用缓冲溶液稀释,再冷冻干燥,即得到新型生物降解促进剂。

6、在本发明中,以纤维素纳米晶和脂肪酶等为主要原料,采取酶的固定嵌入的方式制备嵌入酶/聚己内酯复合体系,利用纤维素纳米晶的异相成核的特性,对聚己内酯进行增强改性,并且借助纤维素纳米晶的纳米级分散,打破脂肪酶的催化降解的表面降解限制,大幅加速了降解过程。本发明以纤维素纳米晶(cnc)为载体对脂肪酶进行固定,能够提高脂肪酶在高分子加工中的耐热性与耐高剪切作用,保证酶高温加工不失活,并可通过调节纤维素纳米晶与脂肪酶的质量比在3:1~10:1之间,实现对于聚酯降解周期的调节。此外,cnc具有高模量,高吸水性,且对高分子基体具有异相成核作用,可调控高分子晶体结构,构筑稳定的微环境,提供酶催化反应所需的水和底物。本发明以纤维素纳米晶为嵌入酶的载体能在提高聚合物性能的同时提升生物降解速率,实现了聚酯降解/增强“双调控”。

7、在本发明中,纤维素纳米晶对脂肪酶进行固定采用了2~6℃冰水浴条件下,搅拌条件下固定化反应0.5~6h的方式进行。2~6℃冰水浴环境下充分保留了酶的活性,与添加固化剂(如戊二醛等)的固化方式相比,物理吸附的方式反应条件更为温和,能够避免固化过程对酶的活性造成损失。优选地,固定化反应的时间为3h,充足的混合时间能够保证酶的吸附固定实现平衡。优选地,所述搅拌条件采用转速为300rpm的磁力搅拌进行。

8、优选地,所述草酸溶液的质量浓度为50~80%。所述水解反应的温度为80~120℃,水解反应的时间为2~4h。上述条件有助于获得高羧酸含量且纳米尺寸均一的纤维素纳米晶。优选地,所述草酸溶液的质量浓度为80%,所述水解反应的温度为105℃,水解反应的时间为4h。进一步的,纤维素颗粒与草酸溶液的质量比为1:8~1:10。

9、经研究发现,如采用硫酸溶液进行纤维素纳米晶的制备,虽然能够获得类似的产物,但硫酸酸解得到的cnc由于表面含有磺酸酯基,高温易黄变,耐热性较差,会影响与高分子的共混效果。因此,本发明优选草酸作为酸解原料来制备纤维素纳米晶。草酸处理后的纤维素纳米晶表面含有羧基基团,采用超声细胞破碎仪对纤维素纳米晶进行处理,实现纤维素纳米晶的纳米级分散,更加有利于脂肪酶的吸附和固定。此外,酶吸附于纤维素纳米晶的表面,也能够有效抑制纤维素纳米晶在冷冻干燥处理时团聚的现象,有利于获得纳米尺寸的嵌入酶产物。

10、进一步的,所述分散处理可采用超声波细胞破碎仪或超声清洗机进行。优选地,超声波细胞破碎仪进行分散处理的功率为500w,时间为10~15min,分散处理采用超声0.1s,间歇0.2s的方式进行;所述超声清洗机进行分散处理的时间为15min,频率为40khz,功率240w。

11、进一步的,所述纤维素纳米晶溶液中,纤维素纳米晶的长度为200~500nm,直径为50~80nm。

12、进一步的,所述缓冲溶液选自去离子水或磷酸盐缓冲液。在本发明中,去离子水或磷酸盐缓冲液都能够提供稳定的介质ph值,但是考虑到后期酶的应用环境,降低磷酸盐的使用对聚酯性能带来的不利影响,本发明优选去离子水作为缓冲液。

13、进一步的,所述纤维素选自棉纤维微晶。在一些较好的实施方式中,所述脂肪酶为lipase ps from burkholderia cepacia(厂家阿拉丁,产酶菌株为burkholderiacepacia),其活性≥23000u/g,最适条件ph=7.0,50℃。

14、优选地,所述冷冻干燥的温度为-80~-50℃,冷冻干燥的时间为24~48h。

15、本发明实现目的之二采用的技术方案是:提供一种根据本发明目的之一所述的制备方法制得的新型生物降解促进剂的应用。该应用的方法包括:将所述新型生物降解促进剂按照2~3wt%的加入量,与脂肪族聚酯塑料母粒熔融共混、挤出造粒,再热压成膜,获得一种可控降解的嵌入酶-聚酯高分子膜材料。

16、优选地,所述新型生物降解促进剂在脂肪族聚酯中的加入量为2.2~2.7wt.%,且所述新型生物降解促进剂中纤维素纳米晶的重量占脂肪族聚酯总重量的2wt%。

17、在本发明中,可以根据可降解塑料母粒的种类不同,为其匹配特异性的酶。在一些较好的实施方式中,所述脂肪族聚酯为聚己内酯。

18、进一步的,所述挤出造粒的温度为80℃,挤出机的螺杆转速为50rpm;所述热压成膜的热压温度为80~150℃。在本发明中,由于纤维素纳米晶对脂肪酶进行了固定,提高了脂肪酶在高分子加工中的耐热性与耐高剪切作用,保证酶在80~150℃的高温加工中不会失活。脂肪酶以生物降解促进剂的形式添加于聚酯的热压成膜过程中,一方面可以在固相下催化降解聚酯高分子,另一方面可起到纤维素纳米晶和聚酯界面相容剂的作用,提高纤维素纳米晶与聚酯的相容性,有利于嵌入酶-聚酯复合材料韧性的提高。

19、优选地,所述热压成膜中,预热时间为3min,热压时间为1min,冷压时间为2min;所述可控降解的嵌入酶-聚酯高分子膜材料的厚度为200~300μm。在本发明中,通过对上述加工条件进行优化,使得制备出聚酯高分子材料膜具有尺寸均一、无气泡等缺陷的优势,并确保各批次产品的稳定性和可重复加工性能。此外,聚酯膜的厚度也是影响其降解速率的重要因素之一,将聚酯膜的厚度控制在200~300μm,有助于其在合适的降解周期内实现完全分解。

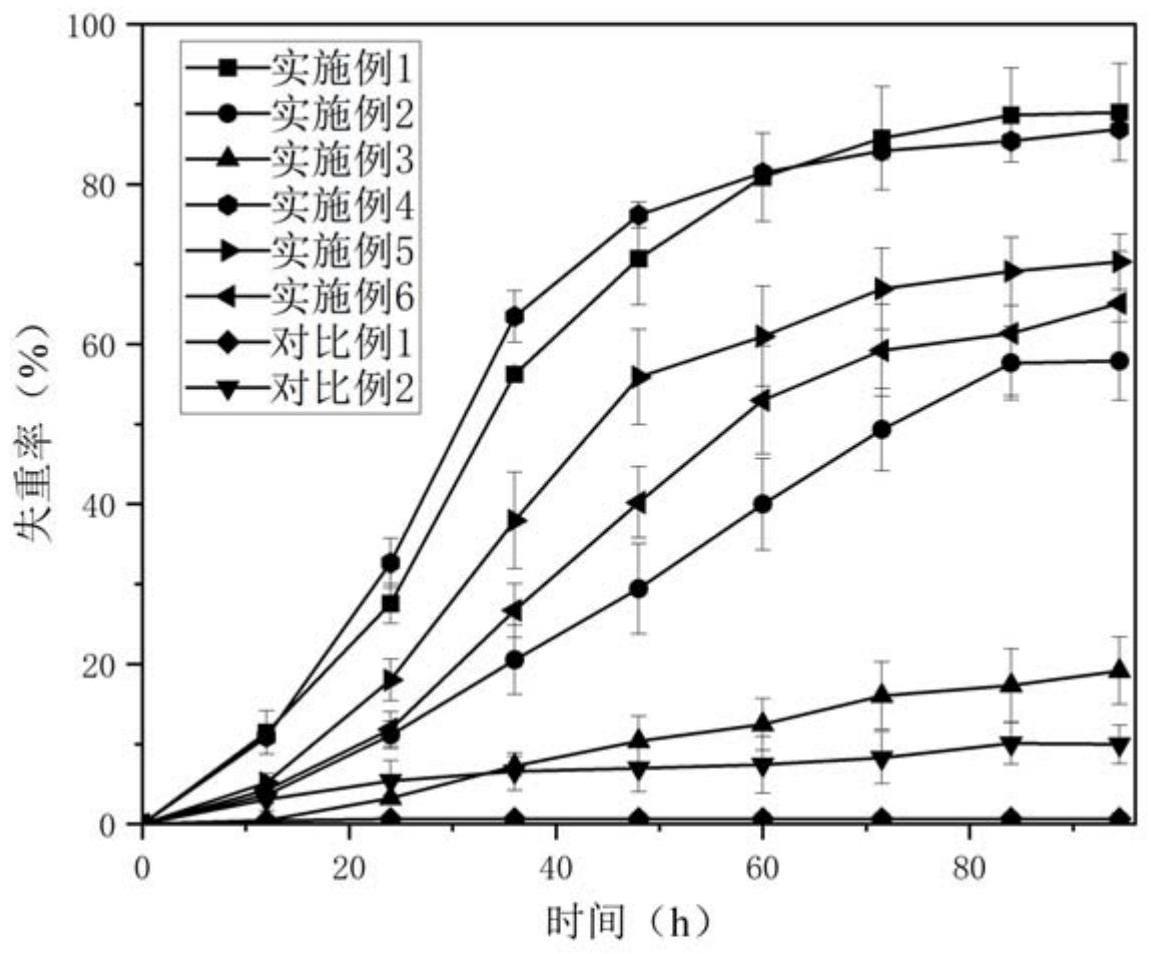

20、进一步的,本发明制得的嵌入酶-聚酯复合材料的降解温度为30~50℃,在纯水溶液/高湿条件下降解周期为3~30天。

21、本发明与直接添加酶与聚酯共混的方式相比,由于酶的固相催化效率高,脂肪酶的添加量更低,对基体材料性能的负面影响更小,避免了酶的加入对聚酯拉伸强度、断裂伸长率等性能带来的不利影响。

22、与现有技术相比,本发明的有益效果为:

23、(1)本发明提供的一种新型生物降解促进剂及其制备方法,通过cnc-脂肪酶水相自组装固定脂肪酶,再将其作为生物降解促进剂嵌入聚酯高分子,所构建的载酶聚酯复合体系在仅有一定量水和适宜温度条件下实现聚酯快速降解。降解过程无需加入其他化学/生物试剂,可有效解决现有可降解塑料降解周期与塑料处理能力不匹配的问题。本发明符合当下绿色发展理念,同时突破了酶的高温加工限制,实现“高温加工不失活与降解周期可调控”的目标,进一步扩大了生物降解材料的应用前景,具有实际应用价值。

24、(2)本发明制得的新型生物降解促进剂,通过纤维素纳米晶固定脂肪酶制备新型生物降解促进剂,在脂肪族聚酯高分子熔融加工过程中加入该降解促进剂形成载酶聚酯复合体系,一方面实现在水和堆肥温度(50~55℃)下聚酯快速降解,另一方面利用纤维素纳米晶的异相成核作用,诱导聚酯结晶增强,并且借助酶对纤维素纳米晶表面修饰作用,解决未修饰纤维素纳米晶对聚酯韧性影响。此外,脂肪酶作为纤维素纳米晶和聚酯高分子界面相容剂,对聚酯起到了增强增韧的效果。

- 还没有人留言评论。精彩留言会获得点赞!