一种改性PBAT发泡聚酯及其制备方法与流程

本发明涉及一种聚酯及其制备方法,特别涉及一种改性pbat发泡聚酯及其制备方法。

背景技术:

1、pbat作为一种新型脂肪族-芳香族生物可降解共聚酯,既有芳香族聚酯优异的力学性能,又有脂肪族聚酯优异的生物可降解性能,使其成为生物可降解材料领域中的佼佼者。pbat具有优异的韧性和较好的弹性,对pbat进行发泡制备发泡材料,可用于缓冲泡沫、发泡餐盒、包装用品等领域,具有广阔的应用前景。

2、cn110498939a公开了一种通过辐射技术对可生物降解聚酯进行长链支化改性的方法,可制备无引发剂残留、凝胶含量低且熔体强度提高的长链支化型可生物降解聚酯组合物,但辐射技术成本高、效率低,发泡倍率仅5-10倍。cn109721714a公开了一种通过酯化、支化、固相缩聚制备高熔体强度发泡聚酯的方法,可制备分子量大、分子量分布宽、熔体强度高的材料,但涉及聚合装置工艺复杂,并且发泡倍率仅6-15倍。现有技术中pbat发泡材料的发泡倍率较低。

技术实现思路

1、发明目的:本发明的第一目的是提供一种提高发泡倍率的改性pbat发泡聚酯;本发明的第二目的是提供所述聚酯的制备方法。

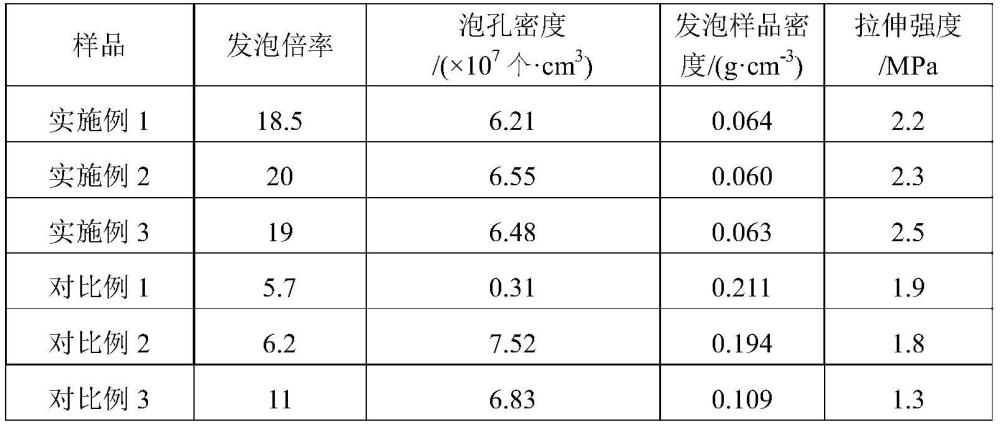

2、技术方案:本发明所述的改性pbat聚酯,聚酯中包含pbat树脂和tpee,所述tpee的软质段为聚四氢呋喃聚醚;所述发泡聚酯的密度小于0.07g·cm-3,泡孔密度大于6×107个·cm-3,发泡倍率大于18。

3、所述tpee的软质段为聚四氢呋喃聚醚,具有较高的熔体强度,通过在pbat中引入软质段聚四氢呋喃聚醚和芳香族聚酯的共聚物tpee,一方面能够引入更多的界面,诱导更多的界面成核,强化了泡孔成核,提高了共混物的泡孔密度,从而提高发泡倍率;另一方面,相比pbat,tpee熔点更高,结晶更快,具有优异的机械性能和耐高温性能,共混体系在发泡过程中,快速结晶能够有效提高熔体的抵抗力,熔体强度增大有利于发泡,同时结晶结构还能够维持泡孔壁硬度,防止泡孔回缩。

4、优选的,所述tpee邵氏硬度为20~60d。tpee的邵氏硬度会影响熔体的抵抗力,邵氏硬度过低,强度差,容易串孔、塌陷破裂;邵氏硬度过高的话,影响气泡的膨胀,形成的孔小而密,发泡倍率会缩小。

5、优选的,所述pbat树脂和tpee的质量比为50~80∶2~3。tpee的加入量会影响发泡,加入量过多,对气泡生产的抑制作用越强,不利于发泡倍率的提高,加入量过少,起不到改善孔壁的作用,熔体容易塌陷破裂。

6、tpee弹性体采用直接酯化法,将对苯二甲酸(pta)、1,4-丁二醇(bdo)、聚四氢呋喃(ptmeg)加入酯化釜,经过两步熔融聚合反应制备,即先酯化、后缩聚,其中ptmeg的加入量(wptmeg)为理论产品质量分数的8%、17%、50%、68%。tpee弹性体具体聚合反应工艺如下:在温度230-250℃下进行酯化反应,预缩聚反应反应温度为240-250℃,反应压力3-4kpa,终缩聚反应温度为240~250℃,反应压力<200pa,终缩反应结束后熔体经铸带、冷却和切粒得到不同wptmeg的tpee弹性体,硬度分别为75d、60d、40d、20d。75d、60d、采用的聚四氢呋喃分子量为1000,20d和40d采用的聚四氢呋喃分子量为2000。

7、优选的,所述pbat树脂熔融指数在230℃、2.16kg条件下为1~8g/10min。聚酯的熔融指数影响发泡程度和发泡效果。在适当的熔融指数下进行微发泡具有良好的发泡效率,同时能够获得细小的微孔尺寸和均匀的微孔分布。熔体强度过大,则聚合物熔融体系流动性变差,熔垂时间变长,反抗气泡生长的弹性限制能力过强,使得聚合物的粘弹性过大,发泡时气泡会因阻力过大而使得气泡的膨胀过程受阻,影响发泡倍率的提高。从而使材料的密度相对偏大;熔体强度过小,则熔体反抗应力的弹性回复能力过小,在发泡时会使得气泡增长过度,出现大泡,并泡等现象,甚至会由于熔体流动速率太大,导致熔体破裂,气体逸出,最终导致发泡失败,体现在材料的密度上是密度增加。

8、本发明所述的改性pbat发泡聚酯的制备方法,包括以下步骤:

9、(1)按重量份计将pbat树脂50~80份,热塑性淀粉20~50份,tpee 2~3份和扩链剂0.2~1份混合,然后造粒,得改性pbat颗粒料;

10、(2)将步骤(1)得到的改性pbat颗粒料进行发泡,即得改性pbat发泡聚酯。

11、优选的,所述热塑性淀粉为热塑性土豆淀粉、热塑性玉米淀粉、热塑性木薯淀粉或热塑性小麦淀粉中的至少一种。热塑性淀粉具有多羟基结构,可以与pbat形成支化结构,提升熔体强度,另一方面热塑性淀粉加入能降低pbat的解决完善程度,从而使得材料的熔融温度降低,熔融峰变宽,使得发泡工艺窗口扩宽,同时结晶程度降低,意味着晶区减少,有利于超临界气体的浸润和扩散,从而有利于实现高倍率发泡。

12、优选的,所述扩链剂为缩水甘油醚、异氰脲酸三缩水甘油酯、双(3,4-环氧环己基甲基)己二酸酯和缩水甘油酯类环氧聚酯中的一种或多种。扩链剂是具有反应活性的双官能团或多官能团的物质,可以与聚酯的端羧基和端羟基反应,使聚酯的相对分子质量成倍增长。在熔融共混过程中,pbat的端羟基和端羧基与扩链剂的环氧基发生反应,扩链剂上的环氧基被打开,生成醚键和酯键,产生扩链效应,增大相对分子质量。与扩链剂发生反应的pbat分子链,作为长支链提高扩链pbat的支化程度,支链的末端羟基或者羧基又可以进一步发生酯化反应或者链间的缠结,增大分子链间化学和物理交联度,提高扩链pbat的熔体强度。

13、优选的,步骤(1)中,所述造粒温度为140~190℃。

14、优选的,步骤(2)中,所述发泡为二氧化碳超临界釜式发泡,包括溶胀和发泡,溶胀温度为70~110℃,溶胀压力为表压7~15mpa,溶胀时间2~3小时,然后快速泄压,以压力降为驱动力进行发泡,制备pbat发泡聚酯。

15、发明机理:软质段为聚四氢呋喃聚醚的tpee分散在pbat基体中,呈现明显的界面区域,证明了它们之间不相容的特性,通过sem电镜可观察到共混样品呈现出典型的“海-岛”结构形态,这些分散相在发泡过程中可以起到泡孔成核剂的作用。所述tpee的添加,一方面,能够引入更多的界面,诱导更多的界面成核,强化了泡孔成核并因此抑制了泡孔的生长,提高了共混物的泡孔密度并降低了平均泡孔直径,从而提高发泡倍率;另一方面,相比pbat,该tpee熔点更高,结晶更快,具有优异的机械性能和耐高温性能,共混体系在发泡过程中,快速结晶能够有效提高熔体的抵抗力,熔体强度增大有利于发泡,同时结晶结构还能够维持泡孔壁硬度,防止泡孔回缩。且所述tpee对共混体系的流变性能影响程度很小,可以排除熔体强度对泡孔结构的影响。

16、有益效果:与现有技术相比,本发明具有如下显著优点:(1)通过软质段为聚四氢呋喃聚醚的tpee的引入,不仅能诱导更多的界面成核,强化泡孔成核,而且能维持泡孔壁硬度,防止泡孔回缩,提高了发泡倍率,得到的改性pbat拥有更宽的发泡加工窗口,可以在更低的温度、更低的压强、更短的时间内发泡成型,且具有更大的发泡倍率,发泡倍率大于18;(2)本方法可实现挤出、造粒、发泡的连续式生产,生产效率高。

- 还没有人留言评论。精彩留言会获得点赞!