一种多功能纳米纤维素复合溶液及其制备方法与应用

1.本发明属于功能复合溶液制备技术领域,尤其涉及一种多功能纳米纤维素复合溶液及其制备方法与应用。

背景技术:

2.随着科技的迅猛发展以及人们对高质量生活的需求日益增涨,高附加价的功能性产品的需求量也是日益增加。而纳米纤维素作为自然界来源最广泛的天然可再生材料,凭借其良好的分散性、生物兼容性、可塑性以及优异的机械性能,日益成为了研究热点并且纳米纤维素基复合材料被广泛的应用于农业、电子、美妆、食品、医疗等各个领域。

3.针对纳米纤维素本身的成分单一,功能性匮乏的缺点,共混加入其它功能成分成为最主流的手段,例如引入功能分子,功能颗粒,如碳纳米管、石墨烯等。为了实现功能成分与纳米纤维素颗粒在微纳尺度上的分散,要针对功能成分进行在液相尤其是水溶液中进行微纳米化处理,之后再与纳米纤维素分散液进行混合。此方法操作步骤多,能耗高,同时某些功能成分与纳米纤维素相溶性差,会产生絮聚导致复合溶液混合不均匀,并在储存过程中发生沉降等问题,从而很大程度上限制了复合溶液的应用。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供了一种多功能纳米纤维素复合溶液及其制备方法与应用。

5.本发明的目的是通过以下技术方案来实现的:

6.第一方面,本发明提供了一种多功能纳米纤维素复合溶液的制备方法,包括以下步骤:

7.(1)改性纤维的制备:植物纤维通过过氧酸氧化处理得到改性纤维;

8.工业纸浆纤维通过tempo氧化处理或酶解处理得到改性纤维;

9.(2)多功能纳米纤维素复合溶液的制备:取步骤(1)制备得到的改性纤维与功能性成分混合,转移至纤丝化设备搅拌,得到多功能纳米纤维素复合溶液;所述功能性成分为β-葡聚醣、羧甲基纤维素、壳聚糖、半纤维素、硅藻酸钠、甘油、精油、尼罗红、罗丹明b、碳纳米管、粘土、石墨烯、二氧化钛、二硫化钼、三氧化钨、碳酸钙、硫化锌或碳黑;所述改性纤维与功能性成分的质量比为1:0.01~20。

10.进一步地,步骤(1)中,所述植物纤维通过过氧酸氧化处理得到的改性纤维,具体包括以下子步骤:

11.a1)将1质量份的植物纤维加入到30-50质量份的4~6wt%的过氧酸溶液中,加入20wt%的氢氧化钠溶液调节ph至4~6,在85℃下反应1~3h,过滤得到过滤物;

12.a2)重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;用去离子水过滤洗涤反应物至过滤液的ph至6.5~7.5,得到改性纤维。

13.进一步地,步骤(1)中,所述工业纸浆纤维通过tempo氧化处理得到改性纤维具体

为:将1质量份的工业纸浆纤维分散于100质量份的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入tempo、氯酸钠和次氯酸钠,混合均匀后在40~60℃下反应6~72h,反应结束后用去离子水过滤洗涤反应物ph至6.5~7.5,得到改性纤维;

14.所述工业纸浆纤维与tempo、氯酸钠以及次氯酸钠中有效氯含量的质量比分别为1:0.01~0.02、1:0.5~2、1:0.05~0.1。

15.进一步地,步骤(1)中,所述工业纸浆纤维通过酶解处理得到改性纤维具体为:将1质量份的工业纸浆纤维分散于100质量份的0.2mol/l的乙酸-乙酸钠缓冲溶液中,加入0.005~0.01质量份的绿木霉,在48~52℃下反应48~72h,取出反应物,用去离子水过滤洗涤反应物ph至6.5~7.5,得到改性纤维。

16.进一步地,所述植物纤维通过过氧酸氧化处理得到的改性纤维通过tempo氧化处理或酶解处理,具体为:将1质量份所述改性纤维分散于100质量份的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入tempo、氯酸钠和次氯酸钠,混合均匀后在40~60℃下反应6~72h,反应结束后用去离子水过滤洗涤反应物至6.5~7.5;所述改性纤维与tempo、氯酸钠以及次氯酸钠中有效氯含量的质量比分别为1:0.01~0.02、1:0.5~2、1:0.05~0.1;

17.或将1质量份所述改性纤维分散于100质量份的0.2mol/l的乙酸-乙酸钠缓冲溶液中,加入0.005~0.01质量份的绿木霉,在48~52℃下反应48~72h,取出反应物,用去离子水过滤洗涤反应物至6.5~7.5。

18.进一步地,所述纤丝化设备为高压均质机、研磨机或机械搅拌机。

19.进一步地,所述过氧酸为过氧甲酸、过氧乙酸、过氧丙酸、过一磷酸或过二磷酸。

20.第二方面,本发明提供一种多功能纳米纤维素复合溶液。

21.第三方面,本发明提供一种多功能纳米纤维素复合溶液作为涂料的应用。

22.第四方面,本发明提供了一种多功能纳米纤维素复合溶液作为抗静电材料、电磁屏蔽包装材料、光热材料或荧光材料的应用。

23.本发明的有益效果是:改性后的纸浆纤维在纤丝化处理前即与功能分子进行混合,这样会使得功能分子更均匀的分散于纳米纤维素悬浮液中;另外,当功能分子为具有刚性的功能颗粒时,纳米纤维素与功能颗粒间会在机械剪切过程中进行协同作用,即纳米纤维素辅助功能粒子分散,功能粒子辅助纳米纤维素纤丝分离;同时,纳米纤维素与功能分子可以实现功能分子0.01-20wt%之间不同比例混合。本发明所述多功能纳米纤维素复合溶液混合均匀且稳定,生产过程简单,适合用于大规模生产。

附图说明

24.图1为实施例2制备得到的多功能纳米纤维素复合溶液作为抗静电涂层的展示图;

25.图2为实施例3制备得到的多功能纳米纤维素复合溶液制备的复合膜的展示图;

26.图3为碳黑颗粒和实施例5制备得到的多功能纳米纤维素复合溶液的透射电子显微镜图,其中,图3a为碳黑颗粒的透射电子显微镜图,图3b为实施例5制备得到的多功能纳米纤维素复合溶液的透射电子显微镜图;

27.图4为块状多层二硫化钼和实施例6制备得到的多功能纳米纤维素复合溶液的的透射电子显微镜图,其中,图4a为块状多层二硫化钼的透射电子显微镜图,图4b为实施例6制备得到的多功能纳米纤维素复合溶液的的透射电子显微镜图;

28.图5为实施例6制备得到的多功能纳米纤维素复合溶液制备的复合膜的展示图;

[0029][0030]

图6为块状多层石墨烯和实施例7制备得到的多功能纳米纤维素复合溶液的透射电子显微镜图,其中,图6a为块状多层石墨烯的透射电子显微镜图,图6b为实施例7制备得到的多功能纳米纤维素复合溶液的透射电子显微镜图;

[0031]

图7为实施例7制备得到的多功能纳米纤维素复合溶液制备的复合膜的展示图;

[0032]

图8为实施例8制备得到的多功能纳米纤维素复合溶液制备的复合膜的展示图;

[0033]

图9为实施例9制备得到的多功能纳米纤维素复合溶液制备的复合膜的展示图。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加明白清楚,结合附图和实施例,对本发明进一步的详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均在本发明保护范围。

[0035]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无认识说明,均可从商业途径获得。

[0036]

需要说明的是,本发明中高压均质机、研磨机或榨汁机作为纤维化设备;所述功能性成分为β-葡聚醣、羧甲基纤维素、壳聚糖、半纤维素、硅藻酸钠、甘油、精油、尼罗红、罗丹明b、碳纳米管、粘土、石墨烯、二氧化钛、二硫化钼、三氧化钨、碳酸钙或碳黑;过氧酸为过氧甲酸、过氧乙酸、过氧丙酸、过一磷酸或过二磷酸。

[0037]

实施例1

[0038]

一种多功能纳米纤维素复合溶液的制备过程:

[0039]

(1)改性纤维的制备:

[0040]

将10g的工业纸浆纤维分散于1l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.1594g的tempo、5g的氯酸钠和0.5g的次氯酸钠,混合均匀后在40℃下反应72h,反应结束后用去离子水过滤洗涤反应物ph至6.5,得到改性纤维。

[0041]

(2)多功能纳米纤维素复合溶液的制备:

[0042]

取3g步骤(1)制备得到改性纤维与1.5gβ-葡聚醣混合,转移至机械搅拌机搅拌,分20次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0043]

实施例1制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.6wt%,β-葡聚醣均匀分散在多功能纳米纤维素复合溶液。实施例1制备得到的多功能纳米纤维素复合溶液相较于共混法制备的复合溶液,其可以在一个月内保持稳定且分散均匀。

[0044]

实施例1制备得到的多功能纳米纤维素复合溶液作为医用保湿敷料的应用:

[0045]

将实施例1制备得到的多功能纳米纤维素复合溶液直接作为医用保湿敷料;以雄性糖尿病小鼠体外诱导的切口表面为处理对象,测试多功能纳米纤维素复合溶液的创面愈合潜力并作为实验组,共混法制备的复合溶液作为处理组;实验组和处理组相比,实施例1制备得到的多功能纳米纤维素复合溶液显示出更快速促使伤口愈合的能力,表明本发明提供的方法制备的多功能纳米纤维素复合溶液在医用保湿敷料领域具备应用潜力。

[0046]

实施例2

[0047]

一种多功能纳米纤维素复合溶液的制备过程:

[0048]

(1)改性纤维的制备:

[0049]

本实施例中使用的植物纤维为白松;

[0050]

过氧酸氧化处理:

[0051]

a1)将40g白松加入到1.2l的4wt%的过氧酸溶液中,加入20wt%的氢氧化钠溶液调节ph至4,在85℃下反应3h,过滤得到过滤物;

[0052]

a2)重复3遍步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;用去离子水过滤洗涤反应物至过滤液的ph至6.5,得到改性纤维。

[0053]

(2)多功能纳米纤维素复合溶液的制备:

[0054]

取3g步骤(1)制备得到的改性纤维与0.03g碳黑颗粒分散至3500ml水中混合,所述碳黑颗粒的尺寸为30-45nm,转移至高压均质机进行5次高速搅拌,得到多功能纳米纤维素复合溶液。

[0055]

实施例2制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.09wt%,碳黑颗粒在纤维素协同作用下被加工成尺寸均一的小颗粒均匀分散并吸附于纳米纤维素表面,所述小颗粒的直径为8~15nm。实施例2制备得到的多功能纳米纤维素复合溶液可以在6个月内保持稳定;而采用共混法制备的复合溶液中碳黑颗粒的尺寸仍为原尺寸,碳黑颗粒的尺寸未被加工缩小,尺寸为1~5um,且该复合溶液在半个月左右碳黑颗粒发生明显沉降。

[0056]

实施例2制备得到的多功能纳米纤维素复合溶液作为抗静电涂层的应用:

[0057]

将实施例2制备得到的多功能纳米纤维素复合溶液经过喷涂机均匀喷涂至pet膜表面,形成一层致密的薄膜得到抗静电涂层,如图1所示,得到抗静电涂层的电导率为0.01s/cm。而共混法制备的复合溶液由于碳黑分散不均匀,无法实现均匀的功能涂层的制备,所得涂层无导电性。

[0058]

实施例3

[0059]

一种多功能纳米纤维素复合溶液的制备过程:

[0060]

(1)改性纤维的制备:

[0061]

将0.4g的工业纸浆纤维分散40ml的0.2mol/l的乙酸-乙酸钠缓冲溶液中,加入0.2g的绿木霉,在48℃下反应72h,取出反应物,用去离子水过滤洗涤反应物ph至6.5,得到改性纤维。

[0062]

(2)多功能纳米纤维素复合溶液的制备:

[0063]

取3g步骤(1)制备得到的改性纤维与6g碳颗粒混合,所述碳黑颗粒的尺寸为1~5um,转移至机械搅拌机搅拌,分30次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0064]

实施例3制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.4wt%,碳黑颗粒在纤维素协同作用下被加工成尺寸均一且尺寸小于10nm的小颗粒均匀分散并吸附于纳米纤维素表面。实施例3制备得到的多功能纳米纤维素复合溶液可以在6个月内保持稳定;而采用共混法制备的复合溶液中碳黑颗粒的尺寸仍为原尺寸,碳黑颗粒的尺寸未被加工缩小,尺寸为1~5um,且该复合溶液在半个月左右碳黑颗粒发生明显沉降。

[0065]

实施例3制备得到的多功能纳米纤维素复合溶液制备的复合膜作为抗静电或电磁屏蔽包装材料的应用:

[0066]

将0.35g实施例3制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2分钟,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜,如图2所示。使用实施例3制备得到的多功能纳米纤维素复合溶液制备得到的复合膜的电导率为25

±

4 s/cm,该复合膜可用作抗静电或电磁屏蔽包装材料。

[0067]

而共混法制备的复合溶液由于碳黑分散不均匀无法制备性能优异的复合膜,制备的复合膜的导电性差,约为0.02

±

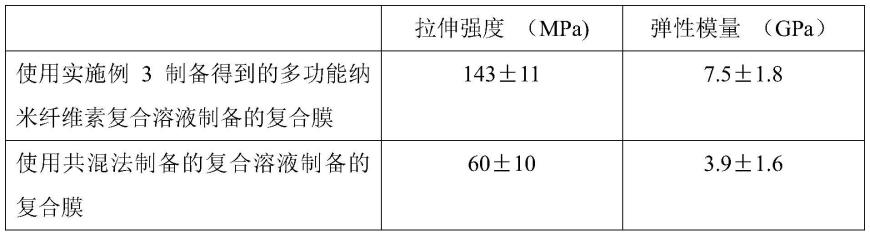

0.006 s/cm。且使用实施例3制备得到的多功能纳米纤维素复合溶液制备的复合膜的机械强度优于使用共混法制备的复合溶液制备的复合膜,两者对比数据如表1所示。所述机械强度包括拉伸强度和弹性模量。

[0068]

表1:机械强度对比表

[0069][0070]

实施例4

[0071]

一种多功能纳米纤维素复合溶液的制备过程:

[0072]

(1)改性纤维的制备:

[0073]

本实施例中使用的植物纤维为竹子;

[0074]

(1.1)过氧酸氧化处理:

[0075]

a1)将50g竹子放入2l烧杯中,加入2.5 l的6 wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至6,在85℃下反应1h,过滤得到过滤物;

[0076]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.5,得到过氧酸氧化处理的改性纤维;

[0077]

(1.2)采用酶解处理:将1g步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散100ml的0.2 mol/l的乙酸-乙酸钠缓冲溶液中,加入0.01g的绿木霉,在52℃下反应48 h,取出反应物,用去离子水过滤洗涤反应物ph至7.5,得到改性纤维。

[0078]

先进行过氧酸氧化处理再进行酶解处理后得到的改性纤维,具有更高的长径比,改性纤维表面带少量电荷,这种改性纤维有利于改性纤维素的稳定性能及成膜的机械性能。

[0079]

(2)多功能纳米纤维素复合溶液的制备:

[0080]

取3 g步骤(1)制备得到的改性纤维与15 g碳黑颗粒混合,所述碳黑颗粒的尺寸为30-45nm,转移至研磨机,分10次加入去离子水至总体积至300 ml,得到多功能纳米纤维素复合溶液。

[0081]

实施例4制备得到的多功能纳米纤维素复合溶液中纤维素浓度为1wt%,碳黑颗粒在纤维素协同作用下被加工成尺寸均一的小颗粒均匀分散并吸附于纳米纤维素表面。实施

例4制备得到的多功能纳米纤维素复合溶液可以在半个月内保持稳定,无明显沉降。而采用共混法制备的复合溶液中碳黑颗粒的尺寸仍为原尺寸,碳黑颗粒的尺寸未被加工缩小,尺寸为1~5um,且该复合溶液在半个月左右碳黑颗粒发生明显沉降。

[0082]

实施例4制备得到的多功能纳米纤维素复合溶液制备的复合膜作为抗静电材料或电磁屏蔽包装材料的应用:

[0083]

将0.4g实施例4制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2分钟,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜。使用实施例4制备得到的多功能纳米纤维素复合溶液制备得到的复合膜的电导率为55

±

1.2s/cm,该复合膜可用作抗静电或电磁屏蔽包装材料。

[0084]

而共混法制备的复合溶液由于碳黑分散不均匀无法制备性能优异的复合膜,制备的复合膜的导电性差,约为0.01

±

0.002s/cm。且使用实施例4制备得到的多功能纳米纤维素复合溶液制备的复合膜的机械强度优于使用共混法制备的复合溶液制备的复合膜,两者对比数据如表2所示。

[0085]

表2:机械强度对比表

[0086][0087]

实施例5

[0088]

一种多功能纳米纤维素复合溶液的制备过程:

[0089]

(1)改性纤维的制备:

[0090]

本实施例中使用的植物纤维为芦苇;

[0091]

(1.1)过氧酸氧化处理:

[0092]

a1)将80g芦苇放入5l烧杯中,加入3.2l的5wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至5,在85℃下反应2h,过滤得到过滤物;

[0093]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.0,得到过氧酸氧化处理的改性纤维;

[0094]

(1.2)tempo氧化处理:将20g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于2l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.4g的tempo、40g的氯酸钠和0.4g的次氯酸钠,混合均匀后在60℃下反应8h,反应结束后用去离子水过滤洗涤反应物ph至7.5,得到改性纤维。

[0095]

先进行过氧酸氧化处理再进行tempo氧化处理后得到的改性纤维,具有更高的长径比,有利于成膜的机械性能。

[0096]

(2)多功能纳米纤维素复合溶液的制备:

[0097]

取3g步骤(1)制备得到的改性纤维与30g碳黑颗粒混合,所述碳黑颗粒的尺寸为1~5um,如图3a所示,转移至机械搅拌机搅拌,分35次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0098]

实施例5制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.4wt%,碳黑颗粒在纤维素协同作用下被加工成尺寸均一的小颗粒均匀分散并吸附于纳米纤维素表面,如图3b中所示。实施例5制备得到的多功能纳米纤维素复合溶液可以在6个月内保持稳定;而采用共混法制备的复合溶液中碳黑颗粒的尺寸仍为原尺寸,碳黑颗粒的尺寸未被加工缩小,尺寸为1~5um,且该复合溶液在半个月左右碳黑颗粒发生明显沉降。

[0099]

实施例5制备得到的多功能纳米纤维素复合溶液制备的复合膜作为抗静电或电磁屏蔽包装材料的应用:

[0100]

将0.35g实施例5制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2分钟,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜。使用实施例5制备得到的多功能纳米纤维素复合溶液制备得到的复合膜的电导率为15

±

5.5s/cm,该复合膜可用作抗静电或电磁屏蔽包装材料。

[0101]

而共混法制备的复合溶液由于碳黑分散不均匀无法制备性能优异的复合膜,制备的复合膜的导电性差,约为0.05

±

0.005s/cm。且使用实施例5制备得到的多功能纳米纤维素复合溶液制备的复合膜的机械强度优于使用共混法制备的复合溶液制备的复合膜,两者对比数据如表3所示。

[0102]

表3:机械强度对比表

[0103][0104][0105]

实施例6

[0106]

一种多功能纳米纤维素复合溶液的制备过程:

[0107]

(1)改性纤维的制备:

[0108]

本实施例中使用的植物纤维为稻草;

[0109]

(1.1)过氧酸氧化处理:

[0110]

a1)将50g稻草加入1.75l的4.5wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至4.5,在85℃下反应1.5h,过滤得到过滤物;

[0111]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至6.5,得到过氧酸氧化处理的改性纤维;

[0112]

(1.2)tempo氧化处理:将10g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于1l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.1g的tempo、10g的氯酸钠和

0.8g的次氯酸钠,混合均匀后在50℃下反应48h,反应结束后用去离子水过滤洗涤反应物ph至7.0,得到改性纤维。

[0113]

先进行过氧酸氧化处理再进行tempo氧化处理后得到的改性纤维,具有更高的长径比,有利于成膜的机械性能。

[0114]

(2)多功能纳米纤维素复合溶液的制备:

[0115]

取3g步骤(1)制备得到的改性纤维与45g块状多层二硫化钼混合,所述块状多层二硫化钼的直径为3~8μm,如图4a所示;转移至机械搅拌机搅拌,分25次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0116]

实施例6制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.4wt%,多层二硫化钼在纤维素协同作用下被加工成尺寸均一的小颗粒均匀吸附于纳米纤维素表面,所述小颗粒的直径为350~2000nm,如图4b所示。实施例6制备得到的多功能纳米纤维素复合溶液可以半个月内保持稳定,无明显沉降。

[0117]

实施例6制备得到的多功能纳米纤维素复合溶液制备的复合膜作为光热材料的应用:

[0118]

将0.5g实施例6制备得到的多功能纳米纤维素复合溶液分散至700ml水中,经过ultraturrax分散机在10000rpm条件下分散2分钟,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得60g/m2的复合膜,如图5所示。使用实施例6制备得到的多功能纳米纤维素复合溶液制备得到的复合膜具有光热效果,在近红外光源照射下,3s表面温度可上升至90℃,该复合膜具有光热效果,该复合膜可用作光热材料。

[0119]

而共混法制备的复合溶液制备的复合膜由于二硫化钼仍为块状多层状态,没有被剥离且分散效果差,则不具备光热特性;且使用实施例6制备得到的多功能纳米纤维素复合溶液制备的复合膜的机械强度优于使用共混法制备的复合溶液制备的复合膜,两者对比数据如表4所示。

[0120]

表4:机械强度对比表

[0121][0122]

实施例7

[0123]

一种多功能纳米纤维素复合溶液的制备过程:

[0124]

(1)改性纤维的制备:

[0125]

本实施例中使用的植物纤维为秸秆;

[0126]

(1.1)过氧酸氧化处理:

[0127]

a1)将30g秸秆加入3l的5.5wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至5.5,在85℃下反应2.5h,过滤得到过滤物;

[0128]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,

得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.5,得到过氧酸氧化处理的改性纤维;

[0129]

(1.2)tempo氧化处理:将10g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于1l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.18g的tempo、18g的氯酸钠和0.9g的次氯酸钠,混合均匀后在50℃下反应18h,反应结束后用去离子水过滤洗涤反应物ph至7.0,得到改性纤维。

[0130]

(2)多功能纳米纤维素复合溶液的制备:

[0131]

取3g步骤(1)制备得到的改性纸维与3g块状多层石墨烯混合,所述块状多层石墨烯的直径为1~8μm,如图6a所示;转移至机械搅拌机搅拌,分25次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0132]

实施例7制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.4wt%,块状多层石墨烯在纤维素协同作用下被加工成尺寸均一的小颗粒均匀吸附于纳米纤维素表面,所述小颗粒的直径为200~800nm,如图6b所述。实施例7制备得到的多功能纳米纤维素复合溶液可以半个月内保持稳定,无明显沉降。

[0133]

实施例7制备得到的多功能纳米纤维素复合溶液制备的复合膜作为抗静电或电磁屏蔽包装材料的应用:

[0134]

将0.3g实施例7制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2分钟,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜,如图7所示。使用实施例7制备得到的多功能纳米纤维素复合溶液制备得到的复合膜的电导率为75

±

9s/cm,该复合膜可用作抗静电或电磁屏蔽包装材料。

[0135]

而共混法制备的复合溶液由于石墨烯仍为块状多层状态,没有被剥离且分散效果差,制备的复合膜的导电性差,约为0.5

±

0.2s/cm。且使用实施例7制备得到的多功能纳米纤维素复合溶液制备的复合膜的机械强度优于使用共混法制备的复合溶液制备的复合膜,两者对比数据如表5所示。

[0136]

表5:机械强度对比表

[0137][0138]

实施例8

[0139]

一种多功能纳米纤维素复合溶液的制备过程:

[0140]

(1)改性纤维的制备:

[0141]

本实施例中使用的植物纤维为甜菜根;

[0142]

(1.1)过氧酸氧化处理:

[0143]

a1)将60g甜菜根加入6l的5wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶

液调节ph至5,在85℃下反应1.5h,过滤得到过滤物;

[0144]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.0,得到过氧酸氧化处理的改性纤维;

[0145]

(1.2)tempo氧化处理:将10g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于1l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.12g的tempo、12g的氯酸钠和0.7g的次氯酸钠,混合均匀后在50℃下反应12h,反应结束后用去离子水过滤洗涤反应物ph至7.5,得到改性纤维。

[0146]

(2)多功能纳米纤维素复合溶液的制备:

[0147]

取3g步骤(1)制备得到的改性纤维与0.1g罗丹明b混合,转移至机械搅拌机搅拌,分25次加入去离子水至总体积至600ml,得到多功能纳米纤维素复合溶液。

[0148]

实施例8制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.5wt%,罗丹明b均匀吸附于纳米纤维素表面。

[0149]

实施例8制备得到的多功能纳米纤维素复合溶液制备的复合膜作为荧光材料的应用:

[0150]

将0.5g实施例8制备得到的多功能纳米纤维素复合溶液分散至600ml水中,经过ultraturrax分散机在10000rpm条件下分散2min,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜,如图8所示。使用实施例8制备得到的多功能纳米纤维素复合溶液制备得到的复合膜具有荧光性能,该复合膜可用作荧光材料。

[0151]

实施例9

[0152]

一种多功能纳米纤维素复合溶液的制备过程:

[0153]

(1)改性纤维的制备:

[0154]

本实施例中使用的植物纤维为土豆;

[0155]

(1.1)过氧酸氧化处理:

[0156]

a1)将20g土豆放入2l的4wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至4.6,在85℃下反应1.5h,过滤得到过滤物;

[0157]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.0,得到过氧酸氧化处理的改性纤维;

[0158]

(1.2)tempo氧化处理:将20g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于2l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.14g的tempo、14g的氯酸钠和0.9g的次氯酸钠,混合均匀后在55℃下反应20h,反应结束后用去离子水过滤洗涤反应物ph至7.0,得到改性纤维。

[0159]

(2)多功能纳米纤维素复合溶液的制备:

[0160]

取3g步骤(1)制备得到的改性纤维与0.03g尼罗红混合,转移至机械搅拌机搅拌,分30次加入去离子水至总体积至500ml,得到多功能纳米纤维素复合溶液。

[0161]

实施例9制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.6wt%,尼罗红均匀吸附于纳米纤维素表面。实施例9制备得到的多功能纳米纤维素复合溶液可以在半个月内保持稳定,无明显沉降。

[0162]

实施例9制备得到的多功能纳米纤维素复合溶液制备的复合膜作为荧光材料的应用:

[0163]

将0.35g实施例9制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2min,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜,如图9所示。使用实施例9制备得到的多功能纳米纤维素复合溶液制备得到的复合膜具有荧光性能,该复合膜可用作荧光材料。

[0164]

实施例10

[0165]

一种多功能纳米纤维素复合溶液的制备过程:

[0166]

(1)改性纤维的制备:

[0167]

本实施例中使用的植物纤维为白松;

[0168]

(1.1)过氧酸氧化处理:

[0169]

a1)将10g白松放入1l的4.5wt%的过氧乙酸溶液,随后加入20wt%的氢氧化钠溶液调节ph至5,在85℃下反应2h,过滤得到过滤物;

[0170]

a2)再重复步骤a1)的操作,直到过滤物达到纤维化且颜色变为纯白色结束反应,得到反应物;本实施例中重复了3次步骤a1)的操作,过滤物达到纤维化且颜色变为纯白色;用去离子水过滤洗涤反应物至过滤液的ph至7.0,得到过氧酸氧化处理的改性纤维;

[0171]

(1.2)tempo氧化处理:将20g的步骤(1.1)制备得到的过氧酸氧化处理的改性纤维分散于2l的0.1mol/l的磷酸-乙酸钠缓冲溶液中,依次加入0.16g的tempo、17g的氯酸钠和0.8g的次氯酸钠,混合均匀后在55℃下反应24h,反应结束后用去离子水过滤洗涤反应物ph至7.0,得到改性纤维。

[0172]

(2)多功能纳米纤维素复合溶液的制备:

[0173]

取3g步骤(1)制备得到的改性纤维与60g硫化锌混合,转移至研磨机,分30次加入去离子水至总体积至750ml,得到多功能纳米纤维素复合溶液。

[0174]

实施例10制备得到的多功能纳米纤维素复合溶液中纤维素浓度为0.4wt%,硫化锌均匀分散在复合溶液中。实施例10制备得到的多功能纳米纤维素复合溶液可以在半个月内保持稳定,无明显沉降。

[0175]

实施例10制备得到的多功能纳米纤维素复合溶液制备的复合膜作为电致发光材料的应用:将0.35g实施例10制备得到的多功能纳米纤维素复合溶液分散至500ml水中,经过ultraturrax分散机在10000rpm条件下分散2min,移入直径10cm的真空漏斗过滤,过滤物在真空压力干纸机中95℃干燥6min,制得复合膜。使用实施例10制备得到的多功能纳米纤维素复合溶液制备得到的复合膜两面连接透明电极加压后能够发光,该复合膜可用作电致发光材料。

[0176]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1