一种连续反应精馏酯化合成丙二醇单甲醚醋酸酯及副产1,2-二乙酰氧基丙烷的工艺的制作方法

1.本发明属于丙二醇单甲醚醋酸酯的生产技术领域,具体涉及一种连续反应精馏酯化合成丙二醇单甲醚醋酸酯及副产1,2-二乙酰氧基丙烷工艺。

背景技术:

2.丙二醇单甲醚醋酸酯是一种万能溶剂,分子式c6h

12

o3,分子量132.16,室温下为无色吸湿液体,有特殊气味,沸点为146 ℃,相对密度0.96,是一种具有多官能团的非公害溶剂。丙二醇单甲醚醋酸酯是近几年丙二醇醚及其酯类产品中应用较广泛的溶剂之一,尤其在涂料和油墨行业中,国内丙二醇单甲醚醋酸酯市场也一直处于供不应求的局面。而其少量的副产物1,2-二乙酰氧基丙烷是一种重要的工业溶剂,分子式为c7h

12

o4。分子量160.17,室温下为无色液体,有特殊气味,沸点为189 ℃,相对密度1.1,主要用于油墨、油漆、墨水、纺织染料、纺织油剂的溶剂,也可用于液晶显示器生产中的清洗剂。

3.现有技术对丙二醇单甲醚醋酸酯的合成方法有分为一步法和两步法两种,一步法会产生较多的副产物,反应过程不易控制。两步法中的酯交换法以甲醇钠作为催化剂时,催化剂易吸水失活,以酸性树脂作为催化剂时,反应速率慢、转化率低。而两步法中的直接酯化法目前是常用的方法。酯化法属于可逆反应,一般情况下反应不彻底。按照反应平衡原理,欲提高转化率,要及时分离产物或使某一反应物过量从而促使反应正向进行。本发明采用反应精馏技术,在酸醚比为1:1时,实现连续高效地生产丙二醇单甲醚醋酸酯。

技术实现要素:

4.本发明目的是要提供一种利用反应精馏技术实现连续化生产丙二醇单甲醚醋酸酯的工艺,同时副产高价值的重要工业溶剂1,2-二乙酰氧基丙烷。原料利用率高,能高选择性地合成丙二醇单甲醚醋酸酯。

5.本发明采用以下技术方案:一种丙二醇单甲醚醋酸酯合成工艺,该工艺主要由酯化反应单元、丙二醇单甲醚醋酸酯及1,2-二乙酰氧基丙烷分离提纯单元两部分组成。具体包括合成丙二醇单甲醚醋酸酯及副产1,2-二乙酰氧基丙烷的连续反应精馏塔,醋酸、丙二醇单甲醚、甲苯回收塔,丙二醇单甲醚醋酸酯与1,2-二乙酰氧基丙烷分离提纯精馏塔,其包括以下步骤:(1)醋酸与丙二醇单甲醚等摩尔比混合为均相溶液后,通过平流泵输送到反应精馏塔t1的反应段顶端进料,夹带剂甲苯从反应精馏塔t1的反应段底端进料。反应精馏塔t1内醋酸和丙二醇单甲醚在催化剂的催化下发生直接酯化反应,生成丙二醇单甲醚醋酸酯和

水,还有少量的副产物1,2-二乙酰氧基丙烷、甲醇和乙酸甲酯。生成的水和甲苯发生共沸与少量的甲醇、醋酸甲酯、丙二醇单甲醚、醋酸一起从塔顶采出。生成的丙二醇单甲醚醋酸酯和1,2-二乙酰氧基丙烷和少量未反应完的醋酸、丙二醇单甲醚从塔釜采出,从而使反应段的醋酸和丙二醇单甲醚能够充分的反应,转化率达到98%。

6.(2)反应精馏塔t1塔釜采出的料液,经泵输送到精馏塔t2中,在t2塔中进行初步分离,塔顶采出醋酸、丙二醇单甲醚、丙二醇单甲醚醋酸酯,塔釜采出丙二醇单甲醚醋酸酯、1.2-二乙酰氧基丙烷。

7.(3)精馏塔t2塔顶采出的料液由泵运送到精馏塔t3中进一步分离,塔顶采出醋酸和丙二醇单甲醚,累计一段时间后,可以作为反应精馏塔t1的原料,参与直接酯化反应。塔釜采出的料液流回t2精馏塔中,重复分离。

8.(4)精馏塔t2塔釜采出的料液由泵运送到精馏塔t4中进一步分离,塔顶采出纯度≥99.9%的丙二醇单甲醚醋酸酯,塔釜采出1.2-二乙酰氧基丙烷,塔釜采出液经过t8精制塔脱除重杂,塔顶得到纯度≥99.9%以上的1.2-二乙酰氧基丙烷。

9.(5)反应精馏塔t1塔顶采出的料液,经由分相器分相,水相泵输送到精馏塔t7中,塔釜采出纯度≥99.9%的丙二醇单甲醚,累计一段时间后,可以作为反应精馏塔t1的原料继续参与直接酯化反应。塔顶采出水和少量的醋酸甲酯。

10.(6)反应精馏塔t1塔顶采出的料液,经由分相器分相,油相泵输送到精馏塔t5中进行初步分离,塔顶采出醋酸甲酯和甲醇,塔釜的料液由泵输送到精馏塔t6中,在精馏塔t6中塔顶得到纯度≥99.9% 的甲苯,采出的甲苯可以继续流回反应精馏塔中作为夹带剂使用。

11.进一步的,步骤(1)所述的酸性树脂催化剂为大孔离子交换型酸性树脂,与传统工艺中的硫酸作为催化剂相比,大孔离子交换型酸性树脂a35(amberlyst 35)的反应速率与硫酸相当,对设备没有腐蚀性,且作为一种非均相催化剂,无需分离和回收。

12.进一步的,步骤(1)中所述的醋酸和丙二醇单甲醚进料摩尔比为1:1,从反应段顶端进料。

13.进一步的,步骤(1)中所述的夹带剂甲苯从反应段底端进料,与原料进料的质量比为57%。

14.进一步的,反应过程中可同时副产高价值1,2-二乙酰氧基丙烷,其收率为2%,丙二醇单甲醚醋酸酯的收率达到了96%。

15.进一步的,所述反应精馏塔t1其理论板数为20块,其中反应段板数占总理论板数的50~60%,回流比为8,反应精馏塔t1操作压力为常压。

16.进一步的,精馏塔t2在常压下进行,理论板数为46~50,回流比为1.2,进料位置为第5~6块塔板。

17.进一步的,精馏塔t3在常压下进行,理论板数为46~50,回流比为5,进料位置为18~21块塔板。

18.进一步的,精馏塔t4在常压下进行,理论板数为40~50,回流比为1,进料位置为第13~16块塔板。

19.进一步的,精馏塔t7在常压下进行,理论板数为25~30,回流比为5,进料位置为13~19块塔板。

20.进一步的,精馏塔t5在常压下进行,理论板数为45~50,回流比为1,进料位置为18~

22块塔板。

21.进一步的,精馏塔t6在常压下进行,理论板数为70~75,回流比为6,进料位置第34~39块塔板。

22.进一步的,精制塔t8在常压下进行,理论板数为20~30,回流比为1,进料位置第18~20块塔板。

23.本发明的有益效果在于:本发明提出的一种连续反应精馏酯化合成丙二醇单甲醚醋酸酯及副产1,2-二乙酰氧基丙烷工艺,通过连续反应精馏工艺实现丙二醇单甲醚和醋酸在摩尔比为1:1条件下的连续反应精馏合成,具有物耗低、转化率高的特点,转化率可达到98%以上,丙二醇单甲醚醋酸酯选择性达到96%以上;同时避免传统固体碱催化剂无法连续操作,催化剂无法回收、易失活,催化剂固废量大等问题,同时该工艺可副产高价值的1,2-二乙酰氧基丙烷副产品,产品纯度均达到99.9%以上,具有良好的工业应用前景。

附图说明

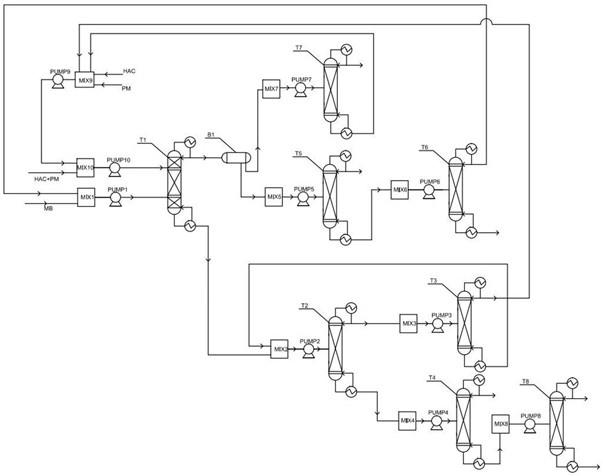

24.图1为连续反应精馏酯化合成丙二醇单甲醚醋酸酯及副产1,2-二乙酰氧基丙烷工艺流程图。

25.具体实施方法通过以下具体的实施例对本发明做进一步的阐述。但本发明的保护范围并不限于下列实施例。

26.实施例1(1)反应精馏塔的精馏段长0.4 m ,提馏段长0.4 m,反应段长0.9 m,将酸性树脂催化剂amberlyst 35填料包装填在反应精馏塔t1的反应段,醋酸和丙二醇单甲醚等摩尔比混合,从反应精馏塔的反应段顶端流入反应精馏塔中。甲苯与pm的摩尔比为1:1.27,甲苯从反应精馏塔的反应段底端输入。回流比为8时,塔顶采出水相和油相,水相和油相中有少量副反应产生的甲醇和醋酸甲酯、少量未反应完全的醋酸和丙二醇单甲醚,水相中水的质量分率为92.76%,油相中甲苯的质量分率为94.2%;塔釜采出的极少量未反应完全的醋酸和丙二醇单甲醚,丙二醇单甲醚醋酸酯质量分率为93.27%,1,2-二乙酰氧基丙烷的质量分率为6.29%。pm的转化率达到98.87%,pma的选择性为94.75%,1.2-乙酰氧基丙烷的选择性为5.25%。

27.(2)将塔釜采出的料液由泵输送到精馏塔t2中,在t2塔中进行初步分离,精馏塔t2在常压下进行,理论板数为50,回流比为1.2,进料位置为第6块塔板,塔顶把轻组分醋酸和丙二醇单甲醚全部采出。塔顶醋酸质量分率13%,丙二醇单甲醚质量分率0.9%,丙二醇单甲醚醋酸酯质量分率 86.1%,塔釜采出丙二醇单甲醚醋酸酯质量分率93.7%、1,2-二乙酰氧基丙烷质量分率6.3%。

28.(3)将精馏塔t2塔顶采出由泵输送到t3中,精馏塔t3在常压下进行,理论板数为50,回流比为5,进料位置为18块塔板。塔顶采出反应精馏塔所需的原料醋酸和丙二醇单甲醚,醋酸质量分率为94.3%,丙二醇单甲醚质量分率为5.7%,塔釜的料液流回t2继续分离。

29.(4)将精馏塔t2塔釜采出由泵输送到t4中,精馏塔t4在常压下进行,理论板数为50,回流比为1,进料位置为第19块塔板。塔顶能采出纯度≥99.9%的丙二醇单甲醚醋酸酯。

的甲苯,采出的甲苯可以继续流回反应精馏塔中作为夹带剂继续使用。

40.实施例3(1)反应精馏塔的精馏段长0.7 m,提馏段长0.7m,反应段长0.9 m,将酸性树脂催化剂amberlyst 35填料包装填在反应精馏塔t1的反应段,醋酸和丙二醇单甲醚等摩尔比混合,从反应精馏塔的反应段顶端流入反应精馏塔中。甲苯与pm的摩尔比为1:1.27,甲苯从反应精馏塔的反应段底端输入。回流比为8时,塔顶采出水相和油相,水相和油相中有少量副反应产生的甲醇和醋酸甲酯、少量未反应完全的醋酸和丙二醇单甲醚,水相中水的质量分率为92.65%,油相中甲苯的质量分率为94.2%;塔釜采出的极少量未反应完全的醋酸和丙二醇单甲醚,丙二醇单甲醚醋酸酯质量分率为93.11%,1,2-二乙酰氧基丙烷的质量分率为5.97%。pm的转化率达到98.52%,pma的选择性为94.99%,1.2-乙酰氧基丙烷的选择性为5.02%。

41.(2)将塔釜采出的料液由泵输送到精馏塔t2中,在t2塔中进行初步分离,精馏塔t2在常压下进行,理论板数为46,回流比为1.2,进料位置为第5块塔板,塔顶把轻组分醋酸和丙二醇单甲醚全部采出。塔顶醋酸质量分率12.97%,丙二醇单甲醚质量分率0.91%,丙二醇单甲醚醋酸酯质量分率 86.12%,塔釜采出丙二醇单甲醚醋酸酯质量分率93.1%、1,2-二乙酰氧基丙烷质量分率6.9%。

42.(3)将精馏塔t2塔顶采出由泵输送到t3中,精馏塔t3在常压下进行,理论板数为46,回流比为5,进料位置为21块塔板。塔顶采出反应精馏塔所需的原料醋酸和丙二醇单甲醚,醋酸质量分率为94.46% ,丙二醇单甲醚质量分率为5.5%,塔釜的料液流回t2继续分离。

43.(4)将精馏塔t2塔釜采出由泵输送到t4中,精馏塔t4在常压下进行,理论板数为41,回流比为1,进料位置为第13块塔板。塔顶能采出纯度≥99.9%的丙二醇单甲醚醋酸酯。

44.(5)精馏塔t4的塔釜采出液经过t8精制塔脱除重杂,精馏塔t8在常压下进行,理论板数为30,回流比为1,进料位置为28块塔板,塔顶得到纯度≥99.9%以上的1,2-二乙酰氧基丙烷。

45.(6)反应精馏塔t1塔顶采出的料液,经由分相器b1分相,水相泵输送到精馏塔t7中,t7在常压下进行,理论板数为30,回流比为5,进料位置为13块塔板。塔顶能采出纯度≥99.9%的丙二醇单甲醚,塔釜采出水和纯度<0.54% 的醋酸甲酯。

46.(7)应精馏塔t1塔顶采出的料液,经由分相器b1分相,油相泵输送到精馏塔t5中进行初步分离,t5在常压下进行,理论板数为47,回流比为1,进料位置为22块塔板。塔顶采出醋酸甲酯和甲醇,塔釜的料液由泵输送到精馏塔t6中,在精馏塔t6中塔顶得到纯度≥99.9% 的甲苯,采出的甲苯可以继续流回反应精馏塔中作为夹带剂继续使用。

47.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1