一种汽车保险杠用可再生聚丙烯复合材料及其制备方法与流程

1.本发明属于高分子材料技术领域,具体涉及一种汽车保险杠用可再生聚丙烯复合材料及其制备方法。

背景技术:

2.近年来,随着工业的发展,以塑代钢的理念逐渐被人们所认知,尤其在汽车行业,汽车上一些大型零部件,如前后保险杠等,采用高分子复合材料注塑成型,取代金属作为受力结构材料,对整车减重有很大帮助。但工业的发展也带来了能源危机、环境污染、全球变暖等负面影响。

3.可再生塑料的开发和应用问题成为热点,汽车行业也秉承绿色环保,节约能源的理念,要求工程塑料的设计开发需要可再生,更具体的是材料中要添加一定比例的再生塑料。再生塑料的优点在于节能环保、价格低廉,但也存在一些缺点,比如耐热性差、易降解老化、材料使用上受限等。

4.目前汽车保险杠零件所用的改性材料大部分为矿物填充聚丙烯复合材料,要求模量高、耐冲击和耐老化,若在该材料配方中用再生料直接替代部分新料,性能很难达到之前的水平。因此如何提升再生料在工程改性塑料中的应用价值,是目前急需解决的问题。

技术实现要素:

5.本发明的目的是提供一种汽车保险杠用可再生聚丙烯复合材料及其制备方法,该材料具有较高的流动性、模量和韧性,以及原料可再生,生产操作简单等优点,以克服现有可再生聚丙烯材料的力学性能较差的问题。

6.本发明是通过以下技术方案是:

7.本发明的一种汽车保险杠用可再生聚丙烯复合材料,其特征在于,由以下组份按质量份数制备而成:

8.聚丙烯20~80份,再生聚丙烯0~35份,聚乙烯0~15份,滑石粉10~30份,增韧相容剂5~20份,扩链剂0.5~2份,抗氧剂0.2~1.0份,光稳定剂0.2~1.0份,润滑剂0.2~0.5份,炭黑0.5~2份;其中,所述聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份;

9.所述聚丙烯在230℃、2.16kg下的熔融指数为10~60g/10min,模量为1000~1500mpa,简支梁缺口冲击强度为15~50kj/m2;

10.所述再生聚丙烯是指废旧电瓶外壳、废旧饮料瓶等回收料的破碎料,其熔融指数为10~40g/10min,模量为1000~1500mpa,简支梁缺口冲击强度为15~50kj/m2;例如:安徽冠泓塑业生产的黑色高强度回收pp;

11.所述聚乙烯为分子量为3万~50万的高密度聚乙烯、低密度聚乙烯及线性低密度聚乙烯中的一种或几种;优选为兰州石化生产的牌号为8008的高密度聚乙烯;研究表明加入适量的聚乙烯能够显著提高聚丙烯复合材料的冲击性能;

12.所述滑石粉为粒度在2000~7000目的微细滑石粉;

13.所述增韧相容剂为乙烯-辛烯共聚物(poe)、三元乙丙橡胶(epdm)和苯乙烯-乙烯-丁二烯的嵌段共聚物(sebs)中的至少一种与聚丙烯接枝马来酸酐(pp-g-mah)的混合物,二者的质量比为1:2~2:1;加入适量的增韧相容剂,能使矿物与基体树脂结合的更加牢固,不仅能提高材料的综合性能,而且能减少增韧剂的添加,降低成本;

14.所述扩链剂为乙二醇、异戊二醇、丙三醇、季戊四醇中的至少一种;本发明采用扩链剂对再生塑料的应用提供帮助,扩链剂对聚丙烯本身是不会反应的,但再生聚丙烯是经过热氧老化降解后的聚丙烯,分子链发生断裂的同时,还会引入大量的羧基官能团,羧基的存在让非极性的聚丙烯变得不稳定,但同时为扩链反应的发生提供条件,基于此加入适量的扩链剂,与断链上的末端羧基进行缩聚反应,能起到修复分子链的作用;

15.所述抗氧剂为酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种,聚丙烯在挤出加工过程中容易受热氧及剪切的引发的降解,改性生产时添加适量的抗氧剂,可以避免或减轻在加工过程中的氧化作用;

16.所述光稳定剂为羟基二苯甲酮、苯并三唑和受阻胺类中的至少一种;

17.所述润滑剂为硬脂酸钙、硬脂酸锌和硬脂酸镁中的至少一种;

18.所述炭黑为具备紫外线防护和耐候性的特种炭黑;聚丙烯复合材料用于外饰件时,容易在光作用下发黄、变脆,及丧失机械强度,添加光稳定剂和具有屏蔽效果的炭黑一起使用能有效防护聚丙烯复合材料的光老化。

19.本发明所述的汽车保险杠用可再生聚丙烯复合材料的制备方法,其特征在于,包括以下步骤:

20.s1,备料;将所述再生聚丙烯在80~100℃鼓风干燥箱中进行预干燥处理3~5h;

21.s2,滑石粉改性:将所述滑石粉投入到高速混合机中,加入所述滑石粉重量2%~6%的偶联剂溶液,在50~80℃的条件下高速混合5min以上至均匀,然后在100~130℃鼓风干燥箱中进行干燥2~4h,得到改性滑石粉;

22.s3,将所述聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌至均匀,得到预混料;

23.s4,将预混料投入双螺杆挤出机进行熔融反应性混炼;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

24.进一步的,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂中的一种或几种;所述偶联剂溶液为偶联剂、乙醇和水按照质量比为25:(68~72):(3~7),并调节ph值到4~5,配制而成;将偶联剂原液配成溶液添加,更加有利于偶联剂在滑石粉表面的分散,从而提高滑石粉表面预处理的效果。

25.进一步的,所述双螺杆挤出机为长径比在(40~50):1的同向旋转啮合型双螺杆挤出机;所述双螺杆挤出机的混炼温度为190~220℃,主机转速为300~500rpm,喂料转速为30~50rpm,真空度-0.08~0mpa。

26.与现有技术相比,本发明的优势在于:

27.本发明采用扩链剂对再生塑料的应用提供帮助,扩链剂对聚丙烯是不参与反应的,但聚丙烯经过热氧老化降解以后,分子链发生断裂的同时,还会引入大量的羧基官能团,羧基的存在让非极性的pp变得不稳定,基于此加入适量的扩链剂,与断链上的末端羧基

进行缩聚反应,起到修复分子链的效果;选用增韧相容剂配合预处理的滑石粉一起使用,使材料韧性提高的同时也伴随着模量的改善;本发明反应挤出工艺简单,可连续化生产,且所选原料广泛易得,成本低改善效果明显。

具体实施方式

28.下面通过具体的实施方式对本发明做进一步的说明,所述实施例仅用于说明本发明而不是对本发明的限制。

29.实施例1

30.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯33份,再生聚丙烯32份,高密度聚乙烯5份,滑石粉22份,增韧相容剂(pp-g-mah:poe=1:1)8份,乙二醇为0.8份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑0.8份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

31.其制备方法如下:

32.s1,备料;将所述再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;

33.s2,滑石粉改性:将粒径为5000目的滑石粉投入到高速混合机中,加入滑石粉重量5%的硅烷偶联剂kh-550的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:70:5),在55℃的条件下高速混合8min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

34.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

35.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为350rpm,喂料转速为35rpm,真空度-0.08mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

36.实施例2

37.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯41份,再生聚丙烯22份,高密度聚乙烯7份,滑石粉20份,增韧相容剂(pp-g-mah:poe=1:1)10份,乙二醇为1.0份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

38.其制备方法如下:

39.s1,备料;将所述再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;

40.s2,滑石粉改性:将粒径为5000目的滑石粉投入到高速混合机中,加入滑石粉重量5%的钛酸酯偶联剂(nxh-201)的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:70:5),在70℃的条件下高速混合10min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

41.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

42.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为350rpm,喂料转速为35rpm,真空度-0.08mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

43.实施例3

44.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯34份,再生聚丙烯27份,高密度聚乙烯9份,滑石粉18份,增韧相容剂(pp-g-mah:poe=1:1)12份,乙二醇为1.2份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.5份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

45.其制备方法如下:

46.s1,备料;将所述再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;

47.s2,滑石粉改性:将粒径为3000目的滑石粉投入到高速混合机中,加入滑石粉重量5%的硅烷偶联剂kh-550的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:68:7),在65℃的条件下高速混合8min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

48.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

49.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为400rpm,喂料转速为38rpm,真空度-0.07mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

50.实施例4

51.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯33份,再生聚丙烯32份,高密度聚乙烯5份,滑石粉22份,增韧相容剂(pp-g-mah:poe=2:1)8份,乙二醇为0.8份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.2份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

52.其制备方法如下:

53.s1,备料;将所述再生聚丙烯在80℃鼓风干燥箱中进行预干燥处理5h;

54.s2,滑石粉改性:将粒径为6000目的滑石粉投入到高速混合机中,加入滑石粉重量4%的钛酸酯偶联剂(nxh-201)的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:68:7),在55℃的条件下高速混合8min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

55.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

56.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为400rpm,喂料转速为38rpm,真空度-0.07mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

57.实施例5

58.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯41份,再生聚丙烯22份,高密度聚乙烯7份,滑石粉20份,增韧相容剂(pp-g-mah:poe=1:2)10份,乙二醇为0.8份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.2份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

59.其制备方法如下:

60.s1,备料;将所述再生聚丙烯在100℃鼓风干燥箱中进行预干燥处理3h;

61.s2,滑石粉改性:将粒径为6000目的滑石粉投入到高速混合机中,加入滑石粉重量6%的钛酸酯偶联剂(nxh-201)的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:72:3),在

55℃的条件下高速混合8min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

62.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

63.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为450rpm,喂料转速为40rpm,真空度-0.05mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

64.对比例1

65.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯33份,再生聚丙烯32份,高密度聚乙烯5份,滑石粉22份,增韧相容剂(pp-g-mah:poe=1:1)8份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.2份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

66.其制备方法如下:

67.s1,备料;将所述再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;

68.s2,滑石粉改性:将粒径为5000目的滑石粉投入到高速混合机中,加入滑石粉重量5%的硅烷偶联剂kh-550的乙醇水溶液(偶联剂、乙醇和水按照质量比为25:70:5),在55℃的条件下高速混合8min至均匀,然后在120℃鼓风干燥箱中进行干燥2h,得到改性滑石粉;

69.s3,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

70.s4,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为350rpm,喂料转速为35rpm,真空度-0.08mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

71.对比例2

72.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯32份,再生聚丙烯30份,高密度聚乙烯8份,滑石粉20份,增韧相容剂(pp-g-mah:poe=1:1)10份,乙二醇为0.8份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.2份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容剂的总和为100份。

73.其制备方法如下:

74.s1,备料;将所述再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;并将滑石粉在120℃鼓风干燥箱中进行预干燥处理2h;

75.s2,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

76.s3,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为350rpm,喂料转速为35rpm,真空度-0.08mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

77.对比例3

78.一种汽车保险杠用可再生聚丙烯复合材料,由下述质量份数的原料制成:聚丙烯32份,再生聚丙烯30份,高密度聚乙烯8份,滑石粉20份,增韧poe10份,抗氧剂0.5份,光稳定剂0.4份,润滑剂0.3份,炭黑1.2份;其中,聚丙烯、再生聚丙烯、聚乙烯、滑石粉和增韧相容

剂的总和为100份。

79.其制备方法如下:

80.s1,备料;将再生聚丙烯在90℃鼓风干燥箱中进行预干燥处理4h;并将滑石粉在120℃鼓风干燥箱中进行预干燥处理2h;

81.s2,将聚丙烯、再生聚丙烯、聚乙烯、改性滑石粉、增韧相容剂、扩链剂、抗氧剂、光稳定剂、润滑剂和炭黑依次倒入高速混合机中搅拌5min至均匀,得到预混料;

82.s3,将预混料投入同向旋转啮合型双螺杆挤出机进行熔融反应性混炼,双螺杆挤出机的长径比为48:1,各段温度为190~220℃,主机转速为400rpm,喂料转速为38rpm,真空度-0.07mpa;挤出,水冷,吹干,切粒,得到所述汽车保险杠用可再生聚丙烯复合材料。

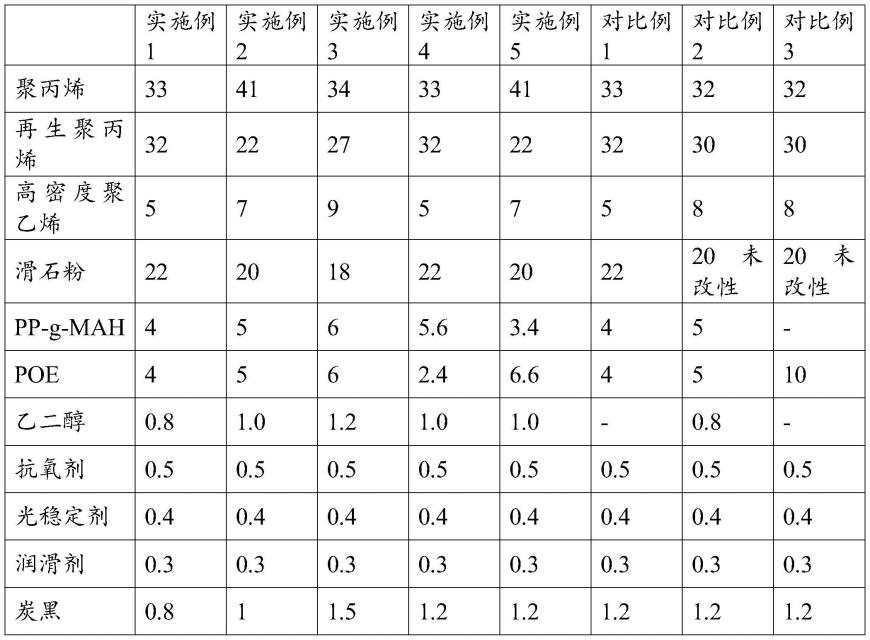

83.将各实施例及对比例的汽车保险杠用高强高韧可再生聚丙烯复合材料配方所用的原料汇总如下表1所示:

84.表1实施例1-5及对比例1-3的聚丙烯复合材料各组分配比

[0085][0086]

将实施例1-5和对比例1-3所得的聚丙烯复合材料分别进行材料性能测试,测试结果如下表2所示。

[0087]

表2实施例1-5及对比例1-3的样品材料性能测试结果汇总表

[0088]

[0089][0090]

从表2的对比结果可以看出,实施例1-3相比于对比例1,拉伸强度最高提升10%左右,模量提升10%-15%,缺口冲击强度提升20-40%,扩链反应使得降解的分子链得到延长,进而使得树脂的粘度增加,材料的综合性能得到提升,唯有熔指略有降低;另一方面,扩链剂的添加量在1.0份时,扩链剂利用效率最高,过度添加反而会增加成本。实施例2、4、5和对比例3相比,当相容剂:增韧剂=1:2时,复合材料的抗拉强度和韧性均达到最优,一方面相容剂的添加提高了聚丙烯与矿物的相容性,另一方面减少了增韧剂的添加控制了成本。实施例1与对比例2相比,经表面处理后的滑石粉,冲击强度几乎不变的情况下,提高复合材料近10%的模量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1