一种极地海洋防污树脂的制备方法与流程

1.本发明属于特种树脂制备领域,特别是涉及一种可用于极地恶劣条件下的海洋防污树脂的制备方法。

背景技术:

2.两极地区由于其丰富的自然资源以及潜在的便捷航道,一直被各国视为重要的战略区域。因此,未来极地船舶以及航运具有极大的战略以及经济价值。在极地海洋中,船舶表面仍然会受到海洋污损生物的附着,除造成航行阻力增加外,污损生物还会造成船体点状腐蚀,严重危害船员生命财产安全。防止海洋生物附着最有效的方法之一为涂刷海洋防污涂料。

3.重庆大学的杨斌合成了一种氟改性丙烯酸树脂,当甲基丙烯酸全氟辛烷酯的用量为5%时,可降低树脂涂层与冰的附着力近80%,起到防覆冰作用,同时其低表面能的表面也可以降低树脂涂层与污损生物的附着力,具有一定的防污效果。然而其合成树脂的玻璃化转变温度在30-80℃之间,在极地低温环境下处于玻璃态,脆性较大,很容易发生涂层损坏而失去防护效果;中船重工七二五所厦门材料研究院的陈凯峰利用环氧树脂、醋酸丁酯和异氰酸酯封端的聚氨酯合成得到了一种极地用的耐磨、耐冲击的聚氨酯增韧环氧树脂。然而树脂结构没有防污活性基团,无法起到防止污损生物附着的作用。

4.国内外极少有极地用防污树脂研究的相关报道,主要是因为在极地极端服役环境下,防污涂层的树脂基体会因低温以及特殊的海洋环境面临以下严峻挑战和难题:1、防污树脂基体在极地极端低温下,脆性会增加,机械强度下降,从而极易造成防污涂层破损,防护能力降低;2、船体树脂涂层在极地海洋环境中会受到冰层撞击和浮冰摩擦,树脂基体很难同时具备较高的韧性和耐摩擦性能;3、传统用自抛光防污树脂在使用过程中会因自抛光过程向海洋环境中释放小分子侧链,破坏生态环境。

5.传统用自抛光防污树脂不具备防污活性,需要添加大量防污剂起到防污作用,然而大量防污剂的使用也会对海洋生态环境造成破坏。

技术实现要素:

6.本发明的目的是提供一种可用于极地恶劣条件下使用的海洋防污树脂的制备方法。

7.为实现上述发明目的,本发明提供的极地海洋防污树脂的制备方法包括以下步骤:(1)将含氯的异噻唑啉酮类杀菌剂和丙烯酸在三乙胺的催化下进行反应,反应完成后得到丙烯酸异噻唑啉酮防污单体;(2)将丙烯酸异噻唑啉酮防污单体、乙烯基聚二甲基硅氧烷、丙烯酸丁酯以及丙烯

酸-2-乙基己酯通过无规或嵌段聚合成丙烯酸硅烷异噻唑啉酮,便得极地海洋防污树脂。

8.极地海洋防污树脂的制备方法包括以下具体步骤:(1)将含氯的异噻唑啉酮类杀菌剂和三乙胺加入到丙二醇甲醚中,升温至90-100℃,然后滴加丙烯酸和去离子水的混合物,滴加完成后继续反应至反应完全,反应完成后得含丙烯酸异噻唑啉酮防污单体的液体产物;(2)将含丙烯酸异噻唑啉酮防污单体的液体产物、乙烯基聚二甲基硅氧烷、丙烯酸丁酯和丙烯酸-2-乙基己酯混合形成混合单体;混合丙二醇甲醚和二甲苯并加热至90-100℃,氮气保护下,滴加混合单体,滴加完毕后,再加入过氧化苯甲酰的二甲苯溶液继续反应,反应完成后得极地海洋防污树脂。

9.所述步骤(1)中:丙烯酸和含氯的异噻唑啉酮类杀菌剂的质量比为1:1-5; 三乙胺的用量为丙烯酸质量的0.75-3倍;丙烯酸和去离子水的质量比为1:1-3;丙二醇甲醚的用量为丙烯酸重量的6-9倍。

10.所述步骤(2)中:含丙烯酸异噻唑啉酮防污单体的液体产物、乙烯基聚二甲基硅氧烷、丙烯酸丁酯和丙烯酸-2-乙基己酯的质量比为5-50:5-45:10-25:5-30;丙二醇甲醚的用量为混合单体重量6-8%,二甲苯的用量为混合单体重量的23-32 %;过氧化苯甲酰的二甲苯溶液用量为丙烯酸丁酯质量的0.9-1.6倍,过氧化苯甲酰的二甲苯溶液中过氧化苯甲酰和二甲苯的质量比为1:12-25。

11.所述步骤(2)中:混合单体的滴加或/和滴加完毕后的后续反应,在磁力搅拌下进行,搅拌速度为600 rpm。

12.所述步骤(1)中:丙烯酸和去离子水的混合物的滴加时间为1.5-3小时,滴加完成后继续反应的时间为4-6小时。

13.所述步骤(2)中:混合单体的滴加时间为3-10小时,加入过氧化苯甲酰的二甲苯溶液后继续反应的时间为1-4小时。

14.所述含氯的异噻唑啉酮类杀菌剂为5-氯-2-甲基-4-异噻唑啉-3-酮或4,5-二氯-n-辛基-4-异噻唑啉-3-酮;优选4,5-二氯-n-辛基-4-异噻唑啉-3-酮。

15.所述乙烯基聚二甲基硅氧烷的重均分子量为1000-5000。

16.与现有技术相比,本发明具有以下优势:1、在树脂分子结构中引入具有防污活性的异噻唑啉酮侧链,可减少有毒防污剂的使用,使用过程中也不会向海洋中释放树脂小分子侧链,有效的保护了脆弱的极地海洋生态环境;2、双官能团的丙烯酸异噻唑啉酮防污单体和乙烯基聚二甲基硅氧烷单体在聚合过程中形成互穿交联网络,增强了树脂的抗浮冰冲击强度;3、乙烯基聚二甲基硅氧烷的si-o-si软链段、具有极低玻璃化转变温度的丙烯酸丁酯以及丙烯酸-2-乙基己酯使合成的防污树脂在极地低温下仍然处在高弹态,具有一定的柔韧性;4、树脂异噻唑啉酮侧链提供的杀菌功能和乙烯基聚二甲基硅氧烷提供的低表面能抗生物黏附作用有效的保障了树脂在极地环境下的防污性能。

具体实施方式

17.以下通过实施例进一步详细描述本发明,并非限制本发明所涉及的范围。

18.实施实例1称取28.2 g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮和9.5 g三乙胺加入到122 g丙二醇甲醚中,升温至100℃。滴加加14.4 g丙烯酸和15 g去离子水的混合物,滴加2小时后继续反应6小时,反应完成后得含丙烯酸异噻唑啉酮防污单体的液体产物。

19.将15 g丙二醇甲醚和57 g二甲苯加入到500 ml四口烧瓶中,加热至100℃,并通入氮气。将5 g含丙烯酸异噻唑啉酮防污单体的液体产物、45 g乙烯基聚二甲基硅氧烷、15 g丙烯酸丁酯以及30 g丙烯酸-2-乙基己酯混合形成混合单体,向四口烧瓶滴加混合单体并在6小时内滴完;滴加过程中,以600 rpm的速度进行磁力搅拌。混合单体滴加完毕后,再滴加1g过氧化苯甲酰溶入20 g二甲苯的溶液,滴加0.5小时,滴加完成后续反应1.5小时,反应完成后得极地防污树脂。

20.实施实例2与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为15 g和35 g。

21.实施实例3与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为25 g和25 g。

22.实施实例4与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为35 g和15 g。

23.实施实例5与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为45 g和5 g。

24.将实施例1至5制得的极地防污树脂分别旋涂在打磨好的马口铁片上,25℃下放置48小时干燥成膜,制成测试试样。将丙烯酸硅烷防污树脂、丙烯酸硼防污树脂、丙烯酸铜防污树脂、丙烯酸锌硅防污树脂和丙烯酸锌防污树脂以与测试试样同样的旋涂方式分别旋涂在打磨好的马口铁片上,25℃下放置48小时干燥成膜,制成对比试样,分别计为对比样1、对比样2、对比样3、对比样4和对比样5。

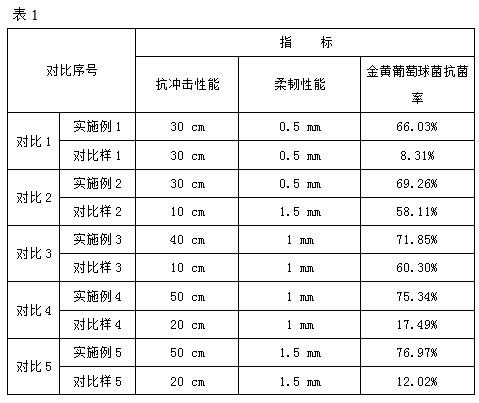

25.利用步入式恒温恒湿试验箱,按照gb/t 1732-1993进行抗冲击测试;按照gb/t 1731-1993进行柔韧性测试;采用革兰氏阳性菌金黄葡萄球菌进行抗菌防污实验。上述测试试样和对比试样的测试结果见表1。

26.从对比样1到对比样5,都不同时具备优异的抗冲击性能、柔韧性和较好的抗菌性,本发明合成所得极地防污树脂兼具上述优良性能。丙烯酸异噻唑啉酮防污单体加入量越多,树脂抗菌性能越好;乙烯基聚二甲基硅氧烷加入量越多,树脂抗冲击性能和柔韧性越好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1