一种高性能、低烟密度、低热释放速率聚碳酸酯组合物及其制备方法与流程

1.本发明属于改性塑料领域,特别涉及一种高性能、低烟密度、低热释放速率聚碳酸酯组合物及其制备方法。

背景技术:

2.聚碳酸酯耐热性高,碳含量高,广泛应用于轨道交通及航空航天等高阻燃要求的领域,尤其在低voc环保可回收的驱使下,pc逐步替代玻璃钢,广泛应用在轨道交通及民航飞机内饰面材料。4mm纯聚碳酸酯本身按照最大平均热释放速率热释放在280kw/m2,尤其在板材挤出的过程中,停留时间高达5min,在这个过程中树脂及阻燃剂都存在降低,导致烟密度及热释放大幅提升。同时在减重降本的趋势下,减少产品厚度为趋势,根据模拟计算,厚度缩减0.5mm,材料的模量需提高1000mpa才能达到原设计性能。pc提高模量的方法是增加填充比例,但这样就会导致材料的内聚能降低,材料的拉伸强度及缺口冲击强度降低,当振动应力幅值在16mpa以上时,会在使用寿命内失效。

3.cn112409770a四川中物使用有机硅/苯氧基环磷腈共聚,复配无机抑烟剂,其合成复杂,可复制性差,很难广泛应用。专利中配方中填充量5%~30%,未表征除阻燃外的其他性能,而且膦腈燃烧过程中会产生较多有毒有害氮氧化物。

4.cn103224690a金发科技股份有限公司在配方中加入无机硫化物,降低聚烯烃、聚氨酯、不饱和聚酯的烟密度,但其只表征一氧化碳和二氧化碳的排放,而且测试条件较50kw/m2低。

5.cn104870563b沙特基础全球技术有限公司,通过使用(碳酸酯-硅氧烷)共聚物、聚二烷基硅氧烷、硅酮接枝共聚物等其他共聚结构,合成了低烟密度及低热释放树脂,但是其原料单价高,不对外销售。而且其共聚物为了保证透明性,其缺口冲击强度在5kj/m2以下,改性困难,多以纯料应用在透明材料中,如飞机内窗。

6.cn109777073b金发科技股份有限公司使用复配磺酸盐及含磷化合物作为阻燃体系,制备出高韧性低烟密度、低热释放材料。高韧性的方法主要是更换填料种类,使用勃姆石,协效阻燃,同时保证了产品良好的综合性能。在pc中的勃姆石要求酸值低,粒径需要控制,符合条件的勃姆石单价高,产量低,而且其小尺寸不利于pc材料的增强,不利于模量的提升,因此其模量并未表征。

技术实现要素:

7.本发明所要解决的技术问题是提供一种高性能、低烟密度、低热释放速率聚碳酸酯组合物及其制备方法,该组合物通过引入独特的界面处理剂,,在提高阻燃性的同时,也提高了填充物与树脂的相容性,增加树脂与填充原料的界面强度,减少增韧剂用量,在高模量的同时提升材料的缺口冲击强度。

8.本发明提供了一种高性能、低烟密度、低热释放速率聚碳酸酯组合物,按重量份

数,包括如下组分:

9.其中,所述界面处理剂为有机硅阻燃剂与扩链剂的反应产物;所述有机硅阻燃剂为支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物;所述催化剂为tio2。

10.所述聚碳酸酯为双酚a型聚碳酸酯、双酚a型支化聚碳酸酯中的至少一种。

11.所述阻燃剂为异丁基双磷酸季戊四醇四酯、双(2,6-二甲基苯氧基)季戊四醇四酯、双(2-叔丁基苯氧基)季戊四醇四酯中的至少一种。

12.所述支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物中,所述支化甲基苯基硅烷的苯基摩尔比例为60%-80%,重均分子量mw 8000-15000之间,端基为甲基;所述甲基对羟基苯基硅烷的羟基摩尔比例为1.5%~3%,端基为甲氧基。

13.所述扩链剂为含有脂肪族长链及甲基苯基的长链酯齐聚物,环氧官能团的官能度为4-20,重均分子量6800-7250,环氧当量250-300g/mol。

14.所述界面处理剂的环氧当量为250~500g/mol。

15.所述环氧当量的计算方式为:c1/mw1*c3=c2/mw2*(4300/环氧当量)*n;其中,

16.支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物添加量

‑‑‑

c1;

17.支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物重均分子量

‑‑‑

mw1;

18.扩链剂添加量

‑‑‑

c2;

19.支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物重均分子量

‑‑‑

mw2;

20.甲基对羟基苯基硅烷在整个有机硅阻燃剂中羟基含量

‑‑‑

c3;

21.n

‑‑‑

3(在指定原料时)。

22.所述增韧剂为质量比1:1-1:2的丙烯酸酯橡胶和有机硅橡胶的复合物。

23.所述tio2在高温时可当作路易斯酸,可以催化成碳。

24.所述填料为滑石粉、云母粉中的至少一种,目数在8000-10000之间。

25.本发明提供了一种高性能、低烟密度、低热释放速率聚碳酸酯组合物的制备方法,包括如下步骤:

26.(1)将扩链剂加入到支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物中,在120℃-150℃反应2-5min,得到界面处理剂;

27.(2)按配比,将界面处理剂与其他组分分别加入到双螺杆挤出机中,熔融挤出,造粒,得到高性能、低烟密度、低热释放速率聚碳酸酯组合物。

28.所述熔融挤出的温度为150-260℃。

29.所述双螺杆挤出机的长径比为35-40:1。

30.本发明还提供了一种高性能、低烟密度、低热释放速率聚碳酸酯组合物在轨道车

辆墙板中的应用。

31.有益效果

32.(1)本发明在不使用共聚si-pc的情况下,缺口冲击强度》20kj/m2以上,同时模量高于5500mpa;

33.(2)本发明通过引入独特的界面处理剂,在提高阻燃性的同时,也提高了填充物与树脂的相容性,增加树脂与填充原料的界面强度,减少增韧剂用量,在高模量的同时提升材料的缺口冲击强度;

34.(3)本发明除填料及阻燃剂外,无需加入抑烟剂即可在低热释放的同时达到低烟密度的效果,在控制层状填充种类及阻燃剂结构的情况下,达到en45545-2 r1 hl3的烟密度及热释放。

附图说明

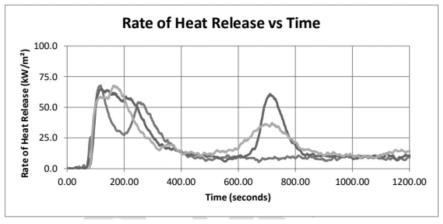

35.图1为实施例2的热释放速率测试图。

具体实施方式

36.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

37.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

38.以下实施例及对比例中采用的原料如下:

39.双酚a型聚碳酸酯:重均分子量mw在40,000~50,000之间,分子量分布在1~1.5之间,covestro 3100。

40.双酚a型支化聚碳酸酯:dsc以10℃/min测试tg在153℃以上,万华wb2032。

41.阻燃剂:异丁基双磷酸季戊四醇四酯,帝人fcx-210。

42.增韧剂:丙烯酸酯橡胶和有机硅橡胶的复合物,三菱-sx005。

43.tio2:市售。

44.云母粉:目数8000,市售。

45.滑石粉:目数10000,市售。

46.交联甲基苯基硅氧烷:牌号kr-2710公司:信越。

47.扩链剂:basf adr4468。

48.界面处理剂:支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物与扩链剂的反应产物,通常使用含端羟基与多环氧官能团反应,使得树脂与填充之间的界面强度减弱;所述有机硅阻燃剂为支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物。

49.所述支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物中,所述支化甲基苯基硅烷的苯基摩尔比例为60%-80%,重均分子量mw 8000-15000之间,端基为甲基;所述甲基对羟基苯基硅烷的羟基摩尔比例为1.5%~3%,端基为甲氧基。

50.所述扩链剂为含有脂肪族长链及甲基苯基的长链酯齐聚物,环氧官能团的官能度

为4-20,重均分子量6800-7250,环氧当量250-300g/mol。

51.所述界面处理剂的环氧当量为250g/mol、500g/mol。

52.特别地,甲基苯基硅氧烷苯基摩尔比在74%,重均分子量8500,甲基对羟基苯基硅烷的羟基摩尔比为2.3%;所述扩链剂环氧官能都为12,重均分子量7000(ps标定),分子量分布1.1,环氧当量270g/mol

53.界面处理剂:c1/mw1*c3=c2/mw2*(4300/环氧当量)*3;

54.其中,支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物添加量

‑‑‑

c1;

55.支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物重均分子量

‑‑‑

mw1;

56.扩链剂添加量

‑‑‑

c2;

57.支化甲基苯基硅烷与甲基对羟基苯基硅烷共聚物重均分子量

‑‑‑

mw2;

58.甲基对羟基苯基硅烷在整个有机硅阻燃剂中羟基含量

‑‑‑

c3;

59.特别地,界面处理剂组成比例为c1/c2=25.2(重量比)。

60.界面处理剂制备方法包括:将扩链剂加入到支化甲基苯基硅烷与甲基对羟基苯基硅烷的共聚物中,在150℃反应2-5min。

61.各实施例及对比例的复合材料通过如下过程制备得到:

62.按配比,将界面处理剂与其他组分分别加入到双螺杆挤出机中,熔融挤出,造粒,得到复合材料。所述双螺杆挤出机的长径比为40:1。生产时控制所有原料含水率在0.05%以下。

63.所述熔融挤出的温度为

64.第一段第二段第三段第四段第五段第六段第七段第八段第九段第十段150℃255℃255℃255℃250℃250℃260℃250℃250℃250℃

65.主螺杆转速侧进机转速真空压力400

±

50rpm40

±

10hz》0.07mpa

66.实施例和对比例经过以下测试方法或测试标准:

67.项目标准条件烟密度ds4iso565950kw/m2无焰烟密度vof(4)iso565950kw/m2无焰热释放marheiso566050kw/m2弯曲模量iso1782mm/min拉伸强度iso527-1,-250mm/min缺口冲击强度iso17923℃/min,机加工a型缺口缺口冲击强度iso179-25℃,机加工a型缺口

[0068][0069]

结论1

[0070]

a.使用界面处理剂,可替代增韧剂,提高材料缺口冲击的同时,达到高模量的目的,但界面处理剂的加入对模量有稍许降低,这是因为相容性更好导致提升模量作用降低。

[0071]

b.使用支化pc材料模量提升幅度降低,这是因为支化pc流动性降低,会影响填充物的取向,但其分子与分子间缠结更多,色散力较大因此其缺口冲击强度大幅提升

[0072]

c.滑石粉较云母粉对模量提升幅度更大,缺口冲击器强度影响更小,这部分可能与填料表面官能团与界面处理剂反应程度的影响有关。

[0073][0074]

结论2

[0075]

a.阻燃剂含量降低可使材料缺口冲击强度增加,但其模量也会相应降低,这是因为此阻燃剂有部分增塑作用,会导致材料;

[0076]

b.环氧当量增加,材料的模量会降低,这是因为环氧当量增加,其扩链及增容效果更强,因此其缺口冲击强度增加,模量降低;

[0077]

c.界面处理剂的合适加入量为2-5份,继续增加界面处理剂,界面强度不会升高,但产品烟密度会升高,原因是在加热时交联反应会增加虽能延缓降解,但界面处理剂本身会释放较多的烟。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1