一种高稳定性氯化烷烃的制备方法与流程

本发明涉及氯化烷烃,尤其是涉及一种高稳定性氯化烷烃的制备方法。

背景技术:

1、氯化烷烃是由烷烃经过氯化反应制得的,氯化烷烃由于具有良好的阻燃性能,而且还具有抗老化、抗静电、电绝缘性和物料相容性好的优点,并且价格低廉,因而被广泛应用于有阻燃要求的橡胶胶带、轮胎、车用地板、电缆、涂料油漆、胶粘剂等领域作为改善性能的添加剂,使主体产品获得良好的阻燃性能。另外也有在烟花爆竹方面的应用。

2、由于在橡胶、塑料的产品加工过程中,一般需要经过如混合、炼胶、挤压等一系列的加工,这些加工工序常常会有一定程度的温升,而且不同的产品在加工过程中所产生的温升也不尽相同,有的甚至能达到200℃以上。因此对氯化烷烃就有了热稳定性的要求。在加工过程中,由于温度的作用,氯化烷烃会产生不同程度的分解,而且温度越高,加工时间越长,分解越严重。氯化烷烃的分解,除了会使有效的成分产生损失,使配方比例改变,影响阻燃效果外,氯化烷烃的分解碳化还会使主体产品的色泽变深、酸度增加、产生气泡,甚至腐蚀机械表面产生粘滚现象,使加工困难,产品性能下降。

3、根据行业标准,一般氯化烷烃的热稳定性能够满足一般用途产品的需求。但国内外有对高端产品的需求,例如一些要求很高的场合,会对氯化烷烃的热稳定性提出苛刻要求。为提高氯化烷烃的热稳定性,目前常采用添加热稳定剂的方式,普遍采用的热稳定剂为乙二醇二缩水甘油醚。热稳定剂需具备以下性能:①迅速地与生成的氯化氢结合,避免介质呈酸性;②迅速与氧化活性物质反应,阻止其进一步反应,③与多烯结构反应生成稳定物质,阻止进一步脱氯化氢。另外,减少物料中的杂质,减少与铁接触的机会也可以提高产品的稳定性。

4、但是,以上方法均是从外在条件去提高稳定性或避免不稳定因素,提高幅度有限,且大多数稳定剂添加量大、成本高。因此,提高氯化烷烃本身的稳定性非常重要。

5、有鉴于此,本发明提供一种氯化烷烃本身的稳定性的方法,以满足生产需求。

技术实现思路

1、本发明的目的是提供一种高稳定性氯化烷烃的制备方法,可以大幅度提高氯化烷烃自身的稳定性。本发明人在研究中发现,当产品氯含量在74%左右时,分子中的氯、氢比接近1:1,氯氢在空间上交错分布,彼此约束,不仅有效地降低氯化烷烃的起始分解温度,使热分解温度得以提高,而且可以使在高温下的分解速度明显降低,使热稳定指数得到了改善,从而从两方面有效地提高了氯化烷烃的稳定性,可以不需要添加稳定剂。

2、氯化反应是由自由基引发的链式反应,物料和过程的产物是处于熔融状态下与氯进行的气液相反应,前期反应由于体系粘度小,传质快,原料分子上没有排斥基团,产物少,对反应平衡有利,因而反应速率快,放热量也大,升温速度很快,温度提高可使分子运动加快,基团活性加强,而且在热引发作用,可产生游离基,使反应速率加快,反应时间缩短,但不利于化学平衡,高温时反应体系中的氯的分压减小,对反应不利,而且脱氯化氢的速率也显著加大,副反应增多,会使产物提前发生断键、异构化,使副产物增多,甚至导致产品发黄、后期反应难以顺利进行。反应后期由于接近反应终点,氯的分压减小,体系粘度升高,传质困难,而且分子上氯原子接近饱和,由于空间效应阻隔和基团间的排斥,反应动力下降,氯原子难以取代氢原子,因而反应速度变慢,氯含量的控制变得非常困难,因此,为了得到目标氯含量,需要对反应体系改进以提高反应物料的传质效果。

3、为实现上述发明目的,本发明技术方案如下:

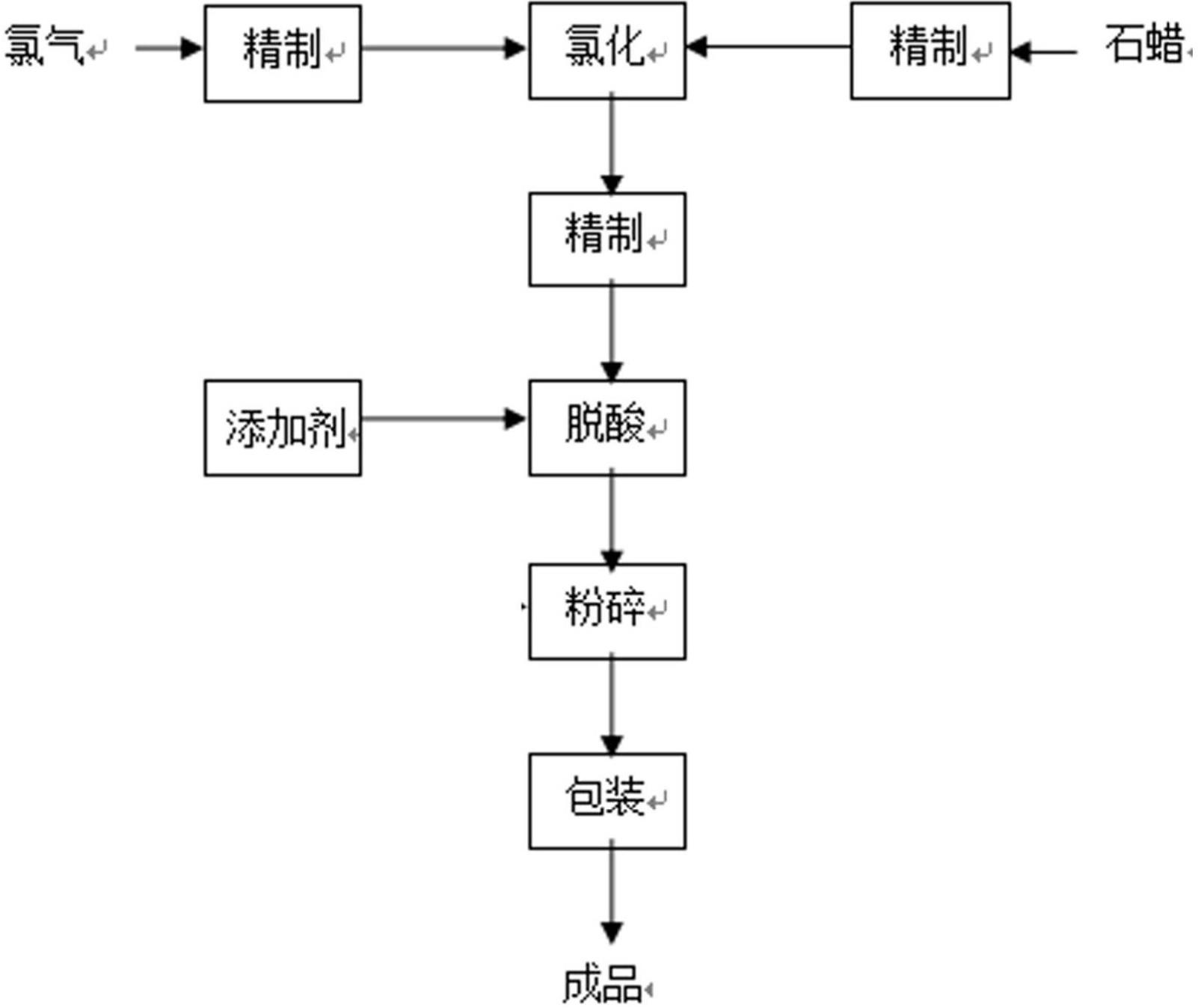

4、一方面,本发明提供一种高稳定性氯化烷烃的制备方法,包括以下步骤:

5、(1)熔融的石蜡和氯气在物料分散系和引发体系中发生氯化反应;

6、(2)氯化反应完成后,产物精制、脱酸,得所述高稳定性氯化烷烃,

7、其中,

8、所述物料分散系包括:水、硅酸钠、四氯乙烷和聚甲基丙烯酸钠;优选地,所述水、硅酸钠、四氯乙烷和聚甲基丙烯酸钠的比例为2000-4000:10-30:500-1500:15-35(kg:kg:ml:kg),最优选为3000:20:1000:25(kg:kg:ml:kg)。

9、优选地,所述分散在搪瓷反应器中进行,使用叶轮式搅拌器搅拌,转速为150-170r/m。

10、所述引发体系包括:异丙基硫杂蒽酮、过氧化二苯甲酰和过氧化月桂酰;优选地,所述1105、过氧化二苯甲酰和过氧化月桂酰的质量比为40-60:80-120:40-60,最优选为50:100:50。

11、优选地,所述引发体系在紫外照射下进行。优选地,所述紫外照射的参数为:320-400nm、30-40w紫外线灯照射。

12、优选地,步骤(1)中,所述熔融的石蜡的温度不超过60℃。

13、优选地,步骤(1)中,所述氯气的通入速度为20-70l/s。

14、优选地,步骤(1)中,所述氯化反应的条件为:反应温度从80℃逐渐升高到145℃,最高不超过145℃;反应压力从常压逐渐升高到0.6mpa,最高压力不超过0.6mpa。

15、优选地,步骤(1)中,所述氯化反应的反应速度降低至10.0l/s时,停止通氯。以控制氯化反应进程。

16、步骤(1)中,作为一种优选方式,石蜡熔融后,进行精制处理。

17、进一步地,所述除杂方式为:加入含有少量硫酸的水洗涤精制。

18、步骤(1)中,作为一种优选方式,氯气进行除杂处理。

19、进一步地,所述除杂方式为:依次经过缓冲罐和过滤器实现除杂。

20、优选地,步骤(2)中,所述产物精制的步骤为:反应完成后,缓慢打开减压阀门,保持沸腾状态,向冷凝器进行减压并冷凝,排除回收体系中的小分子物质。

21、优选地,步骤(2)中,所述脱酸和/或粉碎过程中,加入稳定剂。

22、进一步优选地,所述稳定剂的添加量为0.01-2‰。

23、进一步优选地,所述稳定剂为蓖麻油聚氧乙烯醚。

24、进一步优选地,步骤(2)中,所述脱酸的步骤为:物料经沉降后分离,再用热水洗涤一次,再次沉降分离后,往物料中以4m3/min的速率通入热空气吹除残余的酸,吹扫时间5min。

25、另一方面,本发明提供按照上述制备方法制备得到的氯化烷烃,氯含量为73-75%。

26、优选地,所述氯化烷烃的分子式为c12-30cl24-29h24-29,“c12-30”是指碳原子数为12-30之间,包括12、30的任意整数,例如12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30。在本发明的实施例中,制备的氯化烷烃为c25cl24-29h24-29。

27、本发明的有益效果为:

28、(1)本发明的制备方法改进分散体系的传质,以实现氯含量的进一步提高。

29、(2)本发明控制氯含量在74%左右,并使得氯、氢比接近1:1,氯氢在空间上交错分布,彼此约束,不仅有效地降低氯化烷烃的起始分解温度,使热分解温度得以提高,而且可以使在高温下的分解速度明显降低,使热稳定指数得到了改善,从而从两方面有效地提高了氯化烷烃的稳定性。

30、(3)本发明可不需要添加稳定剂,节省成本。

- 还没有人留言评论。精彩留言会获得点赞!