一种4-甲基-1-戊烯聚合物及其制备方法

本发明属于高性能聚烯烃的制备,涉及一种4-甲基-1-戊烯系聚合物及其制备方法。

背景技术:

1、聚烯烃,通常指乙烯、丙烯或高级烯烃的聚合物,其中聚4-甲基-1-戊烯(pmp)是一种极具应用潜力的新型聚烯烃材料,除了具有普通聚烯烃材料的优良特性,其耐高温性能、电学性能、光学性能以及力学性能等综合性能也较为突出。

2、在所有透明塑料中,pmp透光率达到90~92%,折射率最小,紫外线透过率甚至优于玻璃及其他透明性树脂;所有热塑型塑料中,pmp密度最小,仅为0.83g/cm3,且pmp是唯一一种晶相密度小于非晶相的半结晶高聚物;不仅如此,pmp具有优良的电气性质,介电常数约为3.12,是合成树脂中最小的,同时具有耐高温性能和耐油性能,可广泛用于电线电缆[1]。pmp的耐环境耐药品性能也很好,对多数化学物质有较强的的抵抗能力,与pp相类似,由于其他聚烯烃材料。

3、在常温下,pmp的机械性能与聚丙烯(pp)类似,在升高温度后,pmp具有更好的柔性、断裂伸长和冲击强度;pmp的熔点较高,一般约为240℃,维卡软化点为173℃,其典型的加工温度范围为270~330℃,高于pp的使用温度,其流动性随温度的升高而大幅提高,在300℃以上,甚至比pe、pp的流动性更好。因此,pmp的成型加工方法多样,可以在热塑性塑料的通用加工设备上进行加工。最常使用的加工方法主要为注塑成型、挤出成型与吹塑成型。对分子量相对较低的pmp进行加工时,由于流动性较好,一般使用注塑成型;对于分子量相对较高的pmp进行加工则一般选择挤出成型

4、pmp最早是由意大利的natta通过其发明的ziegler-natta催化剂合成,在1965年由英国的ici公司完成半工业化生产。随后美国philips公司建立了年产45吨的大型工业化装置。现今,日本的三井石油化学公司是pmp的最大生产与供应商,而我国在pmp的研制和开发上才刚刚起步。

5、目前工业上制备过程中分为两步,首先是丙烯二聚生产4-甲基-1-戊烯单体,以往丙烯的二聚化是使用将钠、钾等碱性金属负载在碳酸钾或石墨上制得的固体催化剂,在高温高压下进行,虽然已经有较为成熟的工艺专利报道(cn111574317a),但因为催化剂对环境要求苛刻,且需要分离塔等配套设施,提高了工业成本,尽管可以选用反应条件温和的过渡金属催化剂减少生产成本,如已报道的铀催化剂(us4695669a),但该催化剂在使用环境和使用后的处理上有较大的安全方面的问题。

6、其次,在4-甲基-1-戊烯单体与α-烯烃共聚反应步骤中,目报道工艺较为成熟(au5058890a),但是在该过程中,需要提供合适的4-甲基-1-戊烯储藏方式,提高该过程的守恒产成本。

技术实现思路

1、本发明的目的在于针对现有生产产品和技术的不足,提供一种4-甲基-1-戊烯聚合物及其制备方法。

2、为实现上述发明目的,本发明的技术方案为:

3、本发明实施例的第一方面提供了一种4-甲基-1-戊烯聚合物的制备方法,所述制备方法包括以下步骤:

4、(1)在无水无氧条件下,向第一反应器中加入丙烯、第一催化剂、助催化剂和有机溶剂,聚合反应得到4-甲基-1-戊烯;聚合温度20-120℃,聚合压力0.1-10mpa;以第一反应器中溶剂体积计,所述的第一催化剂为0.1~100μmol/l,所述的助催化剂与第一催化剂的摩尔比为50~10000:1,丙烯进料浓度为0.1~20mol/l;所有物料在第一反应器中的停留时间为2~240min;

5、(2)第一反应器聚合反应后的溶液进入第二反应器,在无水无氧条件下,向第二反应器中加入α-烯烃、第二催化剂、助催化剂和有机溶剂,进行聚合得到4-甲基-1-戊烯聚合物;聚合温度为50-250℃,聚合压力为0.1-10mpa;以第二反应器中溶剂体积计,所述的第二催化剂的浓度为0.1~100μmol/l,所述的第二催化剂与第一催化剂的摩尔比为20:1~1:10,所述的助催化剂与第二催化剂的摩尔比为50~10000:1,所述的α-烯烃进料浓度为0~5mol/l,所有物料在第二反应器中的停留时间为2~240min。

6、进一步地,所述的第一催化剂为过渡金属催化剂或茂金属催化剂,选自中性水杨醛亚胺镍膦配合物、二(水杨醛亚胺)镍配合物、β-酮亚胺镍配合物、双(亚氨基)吡啶钒(iii)、十甲基-双环戊二烯基二氯化铪、九甲基-正丁基-双环戊二烯基二氯化铪铪、八甲基-双(乙基环戊二烯)二氯化铪、八甲基-双(异丁基环戊二烯)二氯化铪。

7、进一步地,所述的第二催化剂为过渡金属催化剂或茂金属催化剂,选自rac-亚乙烯桥基双茚基二氯化锆、rac-二甲基硅桥基-双茚基二氯化锆、二甲基硅桥基-笏基-(叔丁基氨基)-二氯化锆、rac-二甲基硅桥基-双(2-甲基-茚基)二氯化锆、rac-二甲基硅桥基-双苯基茚基二氯化锆、rac-二甲基硅桥基-双(2-甲基-苯基茚基)二氯化锆、二苯基碳桥及-芴基-环戊二烯基二氯化锆、二甲基硅桥基-(2,3-二甲基-苯基茚基)-叔丁基氨基-二氯化钛、二甲基硅桥基-(2-甲基-苯基茚基)-叔丁基氨基-二氯化钛、二甲基硅桥基-苯基茚基-叔丁基氨基-二氯化钛、二甲基硅桥基-四甲基环戊二烯基-叔丁基氨基-二氯化钛、二甲基硅桥基-茚基-叔丁基氨基-二氯化钛、二甲基硅桥基-芴基-叔丁基氨基-二氯化钛、吡啶胺基铪。

8、进一步地,所述的助催化剂选自甲基铝氧烷、改性甲基铝氧烷、三(五氟苯基)硼化合物、三异丁基铝、三乙基铝、三甲基铝的一种或多种按任意比例混合。

9、进一步地,所述的有机溶剂为具有4~10个碳原子的直链烷烃、异构烷烃、环烷烃、芳烷烃的一种或其化合物。

10、进一步地,所述的有机溶剂为正丁烷、正戊烷、异戊烷、正己烷、环己烷、正庚烷、异庚烷、正辛烷、异辛烷、正癸烷、异构烷烃油、甲苯或二甲苯。

11、进一步地,所述的α-烯烃选自1-丁烯、1-戊烯、1-己烯、1-辛烯、1-癸烯的一种或多种按任意比例混合。

12、本发明实施例的第二方面提供了一种4-甲基-1-戊烯聚合物,由上述的4-甲基-1-戊烯聚合物的制备方法制得。

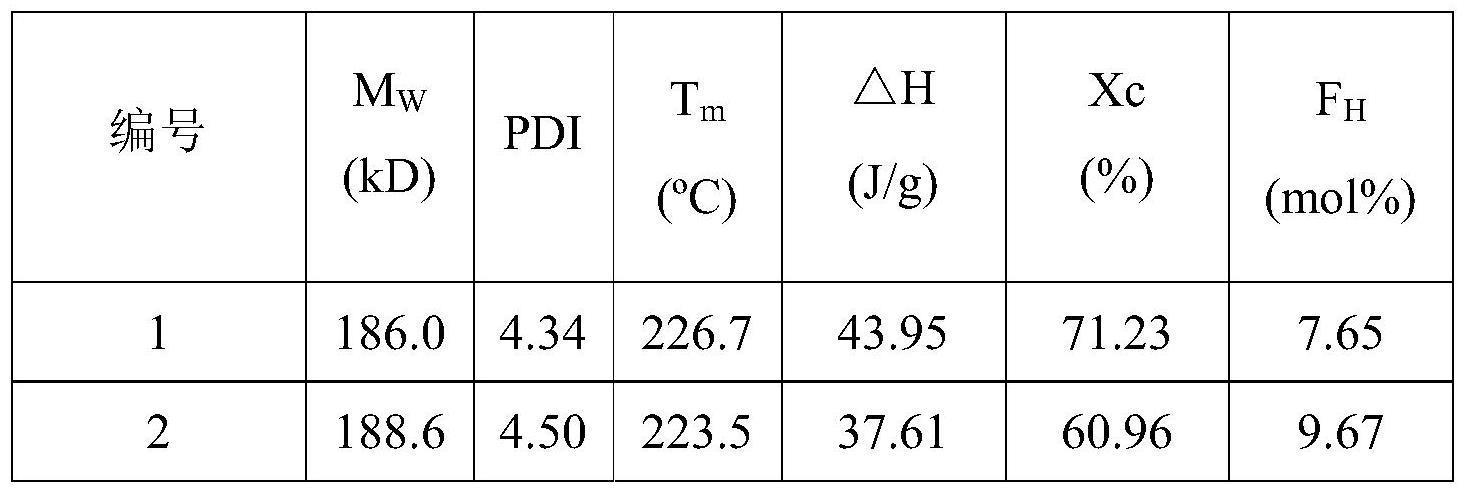

13、进一步地,所述4-甲基-1-戊烯聚合物重均分子量为10~800kg/mol,分子量分布指数为2.0~15.0,α-烯烃摩尔含量为0~50%。

14、本发明实施例的第三方面提供了一种上述的4-甲基-1-戊烯聚合物的制备方法制得的4-甲基-1-戊烯聚合物在制备医疗器械、led模组中的应用。

15、本发明的有益效果是:本发明基于高活性、高选择性、高共聚能力的串级茂金属催化体系的串级连续溶液聚合技术,提出了一种4-甲基-1-戊烯聚合物及其制备方法。本发明提供的制备工艺步骤1中所采用的的第一催化剂具有较好的催化活性和选择性,可以简化后续分离操作,达到减少生产设备的目的。

16、本发明采用串级催化溶液聚合,该方法通过将两个或多个催化剂在同一个反应器内同时或顺序参与聚合反应,也被称为双官能催化或者原位催化,优点在于:1)可原位生成4-甲基-1-戊烯,省去了4-甲基-1-戊烯分离、储存、运输等步骤,简化了聚合工艺,降低了设备投资和聚合成本;2)可通过聚合工艺如催化剂种类、两种催化剂比例、预聚时间等的改变,调控聚合物组成。该4-甲基-1-戊烯系聚合中α-烯烃摩尔含量为0~50%,结晶部分构成了72螺旋构象,立构规整性高且具有高熔点,分子量分布广。本发明制备的4-甲基-1-戊烯系聚合物具有扩展最尖端技术的各种可能性,可用于医疗器具、led模组等诸多应用领域,,应用前景相当广阔具有很高的工业价值。

- 还没有人留言评论。精彩留言会获得点赞!