自动化精酿啤酒设备的制作方法

1.本发明涉及精酿啤酒生产领域,尤其涉及一种自动化精酿啤酒设备。

背景技术:

2.中国市场精酿啤酒起步较晚,但发展速度快速,进入2015年后正以40%左右的速度增长,啤酒屋以几何倍数增长,具备巨大的市场潜力。与精酿啤酒有关的行业标准,2019年4月《工坊啤酒团体标准》标准发布。当前我国精酿啤酒在整体啤酒市场的渗透率不足1%,以平均每年增加1个百分点渗透率做保守估算,则精酿啤酒需达到每年约50万千升的设备采购量,以单台设备100千升(100吨)产能估算,则每年精酿啤酒设备需求量约5000台左右,对应每年50-65 亿元左右的国内市场规模。先进的精酿设备是占有市场的关键。因此,本项目开展精酿啤酒糖化设备及工艺的升级设计研究。

3.针对现有精酿啤酒糖化设备的不足,本项目研究一套高效节能、技术先进的自动化精酿啤酒糖化设备及工艺技术。本项目研究的自动设备及工艺技术属国内首创,将对推动我国啤酒精酿设备及工艺技术进步有较大的意义,其技术水平也达到国内先进水平。本成果技术可应用于啤酒屋、酒吧和酒店等地现场自酿高端精酿啤酒,应用前景广阔。

技术实现要素:

4.为了解决现有技术存在的问题,本发明目的在于提供一套自动化精酿啤酒设备及生产工艺,程序自动糖化。

5.为达上述目的,本发明采用以下技术方案:

6.一种自动化精酿啤酒设备,包括设备钢架及固定安装在所述设备钢架上的热水罐、糖化过滤槽、煮沸沉淀锅、板式换热器;所述热水罐、糖化过滤槽、煮沸沉淀锅设有温度、液位、液体流速传感接口;所述热水罐、糖化过滤槽、煮沸沉淀锅、板式换热器按照精酿啤酒的物料流向依次连接。

7.作为优选,还包括发酵冷藏罐、粉碎机、软水器、蒸汽发生器、以及cip 清洗设备。

8.作为优选,所述糖化过滤槽中设有转动轴,所述转动轴上固定安装可升降的过滤板。

9.作为优选,所述糖化过滤槽内设置有可升降的刮板。

10.作为优选,还包括设备钢架,所述设备钢架包括主框架及安装在所述主框架的下部设置的可调节柱脚;所述主框架设置有两层置物层,包括用于置放热水罐、糖化过滤槽、煮沸沉淀锅的上层置物层。

11.作为优选,所述热水罐包括第一圆筒罐体,所述第一圆筒罐体外包围设置有供蒸汽流通以实现加热的蒸汽夹套;所述糖化过滤槽包括第二圆筒罐体,所述第二圆筒罐体外包围设置有供蒸汽流通以实现加热的蒸汽夹套;所述煮沸沉淀锅包括第三圆筒罐体,所述第三圆筒罐体外包围设置有供蒸汽流通以实现加热的蒸汽夹套。

12.作为优选,所述热水罐包括第一圆筒罐体,所述第一圆筒罐体的筒壁外设置有保

温层且保温层外设置有保温护皮;

13.所述第一圆筒罐体的侧面包围有蒸汽夹套,其上顶部设置有蒸汽排汽口且连接有与其内腔连通的cip接管、烟囱,其下底部设置有蒸汽、冷凝水接口以及进、出水口。

14.作为优选,所述糖化过滤槽包括第二圆筒罐体,且所述第二圆筒罐体的筒壁设置有保温层,且保温层外设置有保温护皮;

15.所述第二圆筒罐体的侧面包围有蒸汽夹套,其上顶部连接有与其内腔连通的烟囱,其底部设置有蒸汽、冷凝水接口、排水口以及进、出料口;

16.所述第二圆筒罐体的内部设置转动轴,并在转动轴上设置耕刀及横臂、可升降的过滤板,且侧壁设置玻璃板液位计与料糟出口;

17.还包括电动推杆、升降机构,电动推杆与升降机构连接;升降机构与过滤板连接,以带动过滤板上下移动。所述第二圆筒罐体内设置有排糟刮板机构,所述排糟刮板机构与升降机构连接且随升降机构升降;在所述第二圆筒罐体上设置有与罐内腔连通的料斗。

18.作为优选,所述煮沸沉淀锅包括第三圆筒罐体,所述第三圆筒罐体的筒壁设置有保温层,且保温层外设置有保温护皮;

19.所述第三圆筒罐体的侧面包围有蒸汽夹套;其上顶部连接有与其内腔连通的cip接管、烟囱且设置有带灯视镜、浮球液位计,其底部设置有蒸汽、冷凝水接口、以及进、出料口。

20.作为优选,所述发酵冷藏罐的主体材质全部采用不锈钢,管道垫片采用食品级硅胶密封,发酵冷藏罐包括由下往上依次叠置的底板、裙座筒体、筒;所述主体包括底板、裙座筒体、筒体。

21.本发明的有益效果为:

22.1、二器组合提高糖化效率,自动控制系统精准控制糖化曲线。采用二器组合,即糖化过滤槽和煮沸沉淀锅两个容器。糖化与过滤、煮沸和旋流沉淀在同一容器内进行,减少倒罐流程,一锅多用、减少物料损耗。设备利用率高,这种组合形式一天可以糖化3~4批次左右。自动控制系统精准控制糖化过程的温度-时间曲线,糖化完全高效。

23.2、采用蒸汽加热方式。蒸汽加热采用夹套间接加热,蒸汽来源方便、清洁无污染,不会对物料产生影响,麦芽受热均匀,麦芽不会过热烧焦,热效率高。操作简单,控制精确,少维修,低运行成本。

24.3、刮板自动提升系统,自动排糟系统,智能cip清洗系统,减少人力成本。

25.4、设备紧凑,节省空间。智能精酿啤酒酿造系统,无需专业酿酒知识即可完成合格的啤酒,可应用于啤酒屋、酒吧和酒店等地现场自酿高端精酿啤酒,实现批量生产。

附图说明

26.下面根据附图和实施例对本发明作进一步详细说明。

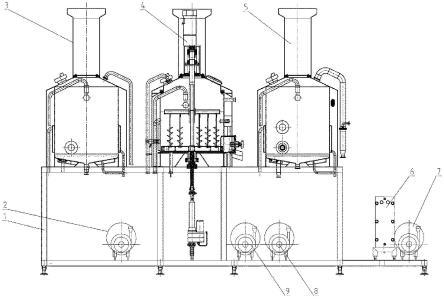

27.图1为本发明所述的自动化精酿啤酒设备的示意图;

28.图2为本发明所述的热水罐、糖化过滤槽、煮沸沉淀锅、板式换热器布局在设备钢架的示意图;

29.图3为本发明所述的热水罐的示意图;

30.图4为本发明所述的糖化过滤槽的示意图;

31.图5为本发明所述的煮沸沉淀锅的示意图;

32.图6为本发明所述的发酵冷藏罐的示意图;

33.图中:

34.1-设备钢架;2-热水泵;3-热水罐;4-糖化过滤槽;5-煮沸沉淀锅;6-板式换热器;7-冰水泵;8-麦汁泵;9-糖化泵;

35.3-1-罐体;3-2-保温护皮;3-3-裙座;3-4-蒸汽夹套;3-5-cip接管;3-6

‑ꢀ

装饰罩;3-7-烟囱;3-8-保温层;

36.4-1-罐体;4-2-保温护皮;4-3-裙座;4-4-蒸汽夹套;4-5-装饰罩;4-6

‑ꢀ

密封圈;4-7-围堰;4-8-j形帽防尘密封圈;4-9-机架;4-10-带挡圈双轴承座组件;4-11-gl双膜片弹性联轴器;4-12-调速电机;4-13-烟囱;4-14-搅拌主轴;4-15-耕刀及横臂;4-16-排糟刮板机构;4-17-保温层;4-18-过滤板;4-20

‑ꢀ

升降机构;4-21-skf电动推杆;4-22-料斗;

37.5-1-罐体;5-2-保温护皮;5-3-裙座;5-4-蒸汽夹套;5-5-cip接管;5-6

‑ꢀ

装饰罩;5-7-烟囱;5-8-保温层;

38.10-1-底板;10-2-蝶阀;10-3-裙座筒体;10-4-温度传感器;10-5-视镜; 10-6-筒体;10-7-压力变送器;10-8-旋转清洗球;10-9-出酒阀;10-10-取样阀;10-11-压力表。

具体实施方式

39.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.参阅图1至图6所示,本发明所述的一种自动化精酿啤酒设备,包括设备钢架1及固定安装在所述设备钢架上的热水罐3、糖化过滤槽4、煮沸沉淀锅 5、板式换热器6;所述热水罐、糖化过滤槽、煮沸沉淀锅设有温度、液位、液体流速传感接口;所述热水罐3、糖化过滤槽4、煮沸沉淀锅5、板式换热器6 按照精酿啤酒的物料流向依次连接。还包括发酵冷藏罐10、粉碎机11、软水器 12、蒸汽发生器13、以及cip清洗设备14。

41.其中,糖化过滤槽中设有转动轴,所述转动轴上固定安装可升降的过滤板。糖化过滤槽内设置有可升降的刮板。

42.设备钢架1包括主框架及安装在所述主框架的下部设置的可调节柱脚;所述主框架设置有两层置物层,包括用于置放热水罐3、糖化过滤槽4、煮沸沉淀锅5的上层置物层。

43.主框架及柱脚采用的梁、柱规格均为50x50的方管,所有材料均为不锈钢,框架下部安装可调节柱脚,后方焊接电缆线槽,所有焊接处均磨平,框架总体为3700x700mm,宽度满足所述热水罐3、糖化过滤槽4、煮沸沉淀锅5所需总宽度。

44.热水罐3包括第一圆筒罐体3-1,且所述第一圆筒罐体3-1的上顶部及下底面皆呈圆锥形;所述第一圆筒罐体3-1的筒壁外设置有50mm保温层3-8且保温层3-8外设置有保温护皮3-2;所述第一圆筒罐体3-1的底部设置有裙座3-3,其侧面包围有蒸汽夹套2-4;第一圆筒罐体3-1连接有与其内腔连通的cip接管 3-5、烟囱3-7。圆筒主体的材料为304冷轧不锈钢。

45.第一圆筒罐体3-1的上顶部设置有dn80带灯视镜、浮球液位计及蒸汽排汽口;所述

第一圆筒罐体3-1的下底部设置有蒸汽、冷凝水接口以及进、出水口,并在出水口设置低液位接头;所述第一圆筒罐体3-1的下底部设置测温口及电缆管;所述第一圆筒罐体3-1内设置4分(1/g")螺纹cip洗球,并设有防涡流板。

46.热水泵通过第一管道与热水罐3连接,且第一管道上设置有流量计、电磁阀、电动阀,实现进水量、出水量和温度的自动控制。

47.糖化过滤槽4包括第二圆筒罐体4-1,且所述第二圆筒罐体4-1的上顶面呈圆锥形;所述第二圆筒罐体4-1的筒壁设置有50mm保温层4-17,且保温层4-17 外设置有保温护皮4-2。

48.所述第二圆筒罐体4-1的底部设置有裙座4-3,其侧面包围有蒸汽夹套4-4,其上顶部连接有与其内腔连通的烟囱4-13。在第二圆筒罐体4-1的外部设有装饰罩4-5。

49.所述第二圆筒罐体4-1的内部设置转动轴4-14,并在转动轴4-14上设置耕刀及横臂4-15、可升降的过滤板4-18。所述第二圆筒罐体4-1的侧壁设置玻璃板液位计与dn150x250料糟出口。

50.转动轴4-14通过密封圈、围堰4-7及j形帽防尘密封圈安装在所述第二圆筒罐体4-1,且通过带挡圈双轴承座组件4-10、gl双膜片弹性联轴器4-11与调速电机4-12连接。gl双膜片弹性联轴器4-11与调速电机4-12固定在机架 4-9上。

51.还包括skf电动推杆4-21、升降机构4-20,skf电动推杆4-21与升降机构 4-20连接;升降机构4-20与过滤板4-18连接,以带动过滤板4-18上下移动。所述第二圆筒罐体4-1内设置有排糟刮板机构,所述排糟刮板机构与升降机构 4-20连接且随升降机构4-20升降;在所述第二圆筒罐体4-1上设置有与罐内腔连通的料斗4-22。

52.所述第二圆筒罐体4-1的材料为304冷轧不锈钢。

53.管道垫片采用食品级硅胶密封,第二圆筒罐体4-1的内壁过渡均采用圆弧过渡,产品设计符合asme bpe标准要求,无卫生死角,整个罐体内表面粗糙度 ra≤0.8μm,设备外表面进行拉丝或镀铜处理。阀门密封垫片或卡箍垫片采用食品级硅胶密封。

54.第二圆筒罐体4-1的上顶部设置有带灯视镜、蒸汽排汽口;底部设置有蒸汽、冷凝水接口、排水口以及进、出料口。第二圆筒罐体4-1的下部设置测温口及电缆管接口,主体内设置4分(1/g")螺纹cip洗球。

55.糖化过滤槽温度计通过控制系统与蒸汽加热电磁阀连接,使糖化按糖化曲线升温。蒸汽经糖化锅蒸汽电磁阀进入糖化锅的蒸汽加热夹套,对糖化锅内的醪液进行均匀加热,通过开关蒸汽电磁阀tv01控制加热蒸汽量对醪液温度进行调节控制。其过程是间歇式过程,主要为热交换过程,加之温度传感器的响应时间一般为20~60s,故整个糖化控制过程是一个较大的惯性滞后系统;此外糖化温度理想曲线是恒温、升温交替进行的。

56.煮沸沉淀锅5包括第三圆筒罐体5-1,且所述第三圆筒罐体5-1的上顶部及下底部皆呈圆锥形。所述第三圆筒罐体5-1的筒壁设置有50mm保温层5-8,且保温层5-8外设置有保温护皮5-2。第三圆筒罐体5-1的材料为304冷轧不锈钢,在其外部套设有装饰罩5-6。

57.所述第三圆筒罐体5-1的下底部设置有裙座5-4,侧面包围有蒸汽夹套5-5;所述第三圆筒罐体5-1连接有与其内腔连通的cip接管5-6、烟囱5-7。

58.煮沸沉淀锅5内使用的管道垫片采用食品级硅胶密封,第三圆筒罐体5-1 的内壁过渡均采用圆弧过渡,产品设计符合asme bpe标准要求,无卫生死角,整个罐体内表面粗糙

度ra≤0.4μm。

59.所述第三圆筒罐体5-1的上顶部设置有带灯视镜、浮球液位计、及蒸汽排汽口。所述圆筒罐体的下侧面设置有蒸汽、冷凝水接口、以及进、出料口,并在出料口设置低液位接头。所述第三圆筒罐体5-1的下部设置测温口、取样口及电缆管,并在侧下部设置回旋进料口。第三圆筒罐体5-1内设置4分(1/g") 螺纹cip洗球。

60.煮沸沉淀锅温度计通过控制系统与蒸汽加热电磁阀连接,使煮沸温度稳定。管道上设置有流量计、电磁阀、电动阀,通过控制系统与泵连接,实现进料量、出料量的自动控制。

61.发酵冷藏罐10的主体材质全部采用304不锈钢,管道垫片采用食品级硅胶密封,主体的内壁过渡均采用圆弧过渡,产品设计符合asme bpe标准要求,无卫生死角,整个罐体内表面粗糙度ra≤0.4μm。

62.发酵冷藏罐10包括由下往上依次叠置的底板10-1、裙座筒体10-3、筒体 10-6。在发酵冷藏罐10的下部的出料口设置有蝶阀10-2,在筒体10-6的侧壁设置有取样阀10-10、视镜10-5、用于测量筒体内温度的温度传感器10-4。

63.在筒体10-6的上部设置有进料口,以及用于控制筒体内部压力的压力系统,所述压力系统包括压力变送器10-7、压力表10-11;

64.在筒体10-6的内部设置有旋转清洗球10-8;

65.在筒体的顶部设置有出酒阀10-9;

66.冷麦汁进罐完毕后,取样测糖度,并从发酵罐顶进料口投放已活化的酵母种。设定冰箱温度10℃,使发酵罐温度保持在12℃左右。进罐24小时内,从发酵罐底排放冷凝固物。

67.板式换热器6为mht a50 bv型号的板式换热器,净重165kg,通过管道电动阀和流量计与控制系统相连接控制。

68.本实用新型涉及的各种泵,具体如下:热水泵2为卫生型离心泵;q=1m3/h,转速:2900r/min,h=0.16mpa,流量和扬程满足热水输送。冰水泵7选择卫生型离心泵,q=1m3/h;转速:2900r/min;h=0.2mpa,流量和扬程满足冷麦汁和冰水的输送。麦汁泵8选择卫生型离心泵,q=1m3/h,转速:2900r/min,h=0.2mpa,流量和扬程满足过滤麦汁输送。糖化泵9选择卫生型离心泵,q=1m3/h,转速: 2900r/min,h=0.16mpa,流量和扬程满足热水输送。

69.本实用新型所述的自动化精酿啤酒设备的酿造过程全程可以用控制系统完成,本控制系统由和利时ht8f01t以及le5108plc及其拓展模块组成,有手自动切换开关以及触摸屏手自动模式,泵、搅拌机,筛板机可以通过控制柜上手自动切换按钮选择控制方式,其他设备可通过触摸屏上手自动允许开关切换工作模式。

70.本实用新型所述的自动化精酿啤酒设备的酿造工艺包括以下步骤:

71.s1:通过粉碎机11粉碎后,进入糖化过滤槽4,热水罐3的热水也加入至糖化过滤槽4中,麦芽与水按比例混合,进行蒸煮。

72.s2:糖化完成后,过滤得到麦汁进入煮沸沉淀锅5,麦汁煮沸后,加入酒花,继续煮沸高温杀菌。

73.s3:经沉淀澄清的麦汁通过板式换热器6进行冷却,得到一定温度的冷却麦汁,通过泵将麦汁导入发酵冷藏罐10,进行发酵工序。

74.上述过程中,蒸汽发生器13产生的蒸汽通过上述设备中的蒸汽夹套对设备内的物

料进行加热。粉碎机11能力80-150kg/h,转速700r/min。原料麦芽喷洒适量水,润湿数分钟后,便开始粉碎。cip清洗设备14,热麦汁冷却完,对整个糖化系统进行cip清洗,保持设备卫生。酿造工艺中采用的软水由软水器 12提供。

75.热水泵2设置在热水罐3与糖化过滤槽4之间的连接管道上。冰水泵7 与板式换热器6连接,以供冷水给板式换热器6作为降温冷媒。麦汁泵8设置在糖化过滤槽4与煮沸沉淀锅5之间的连接管道上。糖化泵9设置在煮沸沉淀锅5与板式换热器6之间的连接管道上。

76.本发明精酿啤酒设备紧凑,节省空间,自动控制系统,精准控制糖化过程的温度-时间曲线,糖化完全高效;自动控制进行3-4遍洗糟,麦汁浸出物收得率高;合理控制麦芽粉碎度,产生良好的糊化糖化与过滤效果,有较高的浸出率;刮板自动提升系统,自动排糟系统,智能cip清洗系统,减少人力成本。智能精酿啤酒酿造系统,大幅提高高端精酿啤酒品质的均一性,无需专业酿酒知识即可完成合格的啤酒,可应用于啤酒屋、酒吧和酒店等地现场自酿高端精酿啤酒,运行稳定,可实现批量生产。

77.于本文的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、等方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

78.于本文的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

79.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以适当组合,形成本领域技术人员可以理解的其他实施方式。

80.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1