卤代烷氧基乙烷的合成的制作方法

本发明一般涉及卤代烷氧基乙烷的连续制备,并且特别涉及通式xclhc-cf2or的卤代烷氧基乙烷的连续制备方法,其中x是-cl或-f,并且or是c1-4烷氧基。

背景技术:

1、卤代烷氧基乙烷化合物构成了当今活性药物成分的重要部分,更不必说农用化学品、染料、阻燃剂和显像剂了。

2、用作活性药物成分的卤代烷氧基乙烷化合物的合成需要可再生的药用级化合物。通常,卤代烷氧基乙烷化合物是通过间歇过程生产的。

3、然而,每批的产品质量可能是变化的,并且该过程可能需要使用昂贵的高压设备。目前的间歇过程可能受到试剂混合不良和不均匀的困扰,并且需要较长的反应时间才能获得相对较低的转化率。因此,卤代烷氧基乙烷化合物的常规间歇合成可能需要昂贵的后处理纯化过程,以确保以商业相关规模生产药用级化合物。

4、与常规的间歇过程相比,连续生产使用半间歇或半连续布置,可以提供相对于常规的间歇过程更高的产量。然而,特别是对于卤代烷氧基乙烷的生产,现有的半间歇或半连续布置难以提供对有毒和腐蚀性中间体和副产物的有效管理,并且不能完全解决常规间歇过程在热控制、安全性、废物管理、反应时间长和转化率低方面的挑战。

5、因此,仍有机会改善与合成卤代烷氧基乙烷化合物的常规方法相关的问题和局限性。

技术实现思路

1、本发明涉及用于连续制备通式xclhc-cf2or的卤代烷氧基乙烷的方法,其中x是-cl或-f和or是c1-4烷氧基,该方法包括在板式反应器中引入反应组分的步骤,反应组分包含(i)通式xclc=cf2的化合物,(ii)碱,和(iii)c1-4烷醇,其中

2、a)板式反应器包括限定一条或多于一条流体路径的流体模块,反应组分作为反应混合物流经该流体路径,和

3、b)至少在反应组分混合时形成卤代烷氧基乙烷,由此形成的卤代烷氧基乙烷在反应器流出物中流出板式反应器。

4、通过本发明,可以将反应组分连续地引入板式反应器,并在其中转化成含有目标卤代烷氧基乙烷的反应器流出物。如果需要,流出物连续流出反应器并可用于进一步处理和/或纯化。该方法的连续性有利地使得卤代烷氧基乙烷能够以商业数量生产。

5、在其最简单的配置中,用于板式反应器的流体模块具有连接流体模块的流体入口和流体出口的单条流体路径。在更复杂的配置中,流体模块可以具有连接流体模块的一个或多于一个流体入口和一个或多于一个流体出口的多条流体路径。所述多条流体路径可以合并,实现它们各自流体的混合。

6、在一些实施方案中,板式反应器包括多个流体模块。所述模块可以串联连接,使得给定模块的给定流体出口与后续模块的给定流体入口流体连通,以提供穿过所有模块的连续流体路径。在一些实施方案中,板式反应器包括并联连接的多个流体模块。在一些实施方案中,板式反应器包括多个流体模块,其中一些串联连接,一些并联连接。

7、流体模块中的一条或多于一条流体路径可以具有有利于试剂组分作为反应混合物流经反应器的任何尺寸和设计。从设计的角度来看,一条或多于一条流体路径可以是通道的形式,其至少一部分沿着主轴具有恒定的横截面,和/或通道的至少一部分沿着它们的主轴具有可变的横截面。

8、在本发明的方法中,卤代烷氧基乙烷至少在反应组分混合时形成。该反应是放热的,并且在板式反应器的背景下,可以通过技术人员已知的任何方式连续提取反应热。热提取可以通过控制每个流体模块的温度来实现。在一些实施方案中,流体模块处于约-15℃至约45℃的温度。在一些实施方案中,流体模块处于约-10℃至约25℃的温度。已经观察到所提出的温度范围对于甲氧氟烷的高产率生产特别有利。

9、在一些实施方案中,反应组分作为反应混合物以约1ml/分钟至15ml/分钟的平均流速流经一条或多于一条流体路径。如本领域技术人员所理解的,通过设计和工艺参数的适当组合将获得特定的流速,所述设计和工艺参数可包括一条或多于一条流体路径的尺寸设计、操作温度和沿板式反应器中整条流体路径的超压。

10、沿着一条或多于一条流体路径的流动的特征在于一定程度的流体阻力。所述流体阻力可以根据一条或多于一条流体路径的入口和出口之间的压降来量化。反过来,对于一条或多于一条流体路径的给定设计,压降与沿着一条或多于一条流体路径的反应混合物的流速成比例。通常,压降将使得反应混合物能够有效地沿着一条或多于一条流体路径流动。

11、一条或多于一条流体路径内的压力可以通过技术人员已知的任何方式来调节。例如,压力可以通过位于反应器下游的背压阀、压力传感器(pt)和/或背压调节(bpr)系统来调节。

12、应当理解,本发明的板式反应器中的流体模块的操作特性(例如,压力、流速、尺寸等。)可以实现卤代烷氧基乙烷的工业化生产。这有效地将板式反应器置于工业反应器的类别中,例如与微流体反应器相反。

13、一条或多于一条流体路径和工艺条件(例如,温度和压降)的特定设计可以快速和彻底地混合反应组分,从而在反应时间和转化率方面相对于常规过程有显著改进。

14、此外,一条或多于一条流体路径相对于用于间歇过程的常规系统提供了更加可控的反应环境,使得本发明的板式反应器固有地操作更安全,并且相对于常规设备实现了更纯产物的生产。在这种情况下,在本发明的反应器中容易实现极端的温度和压力条件,以提高化学反应性,同时保持对工艺参数的完全控制。

15、因此,即使对于在目标卤代烷氧基乙烷的形成中涉及的非常快速和高度放热的反应,也可以实现高反应选择性和增强的安全性。由一条或多于一条流体路径提供的优异的传热和传质特性,以及反应沿着反应通道的长度分解的事实,使得能够通过溶液的热急冷或化学急冷来精确控制中间体或产物的停留时间。

16、此外,由小截面流体路径提供的反应的受控环境确保可以容易地控制危险化学品的形成。毒性物质可以被容易地在管线上淬灭,从而避免任何不必要的暴露,并显著提高工艺的安全性。

17、本发明的方法还特别有利于生产商业相关的卤代烷氧基乙烷化合物。

18、例如,通式xclc=cf2的化合物可以是cl2c=cf2。在那些情况下,本发明的方法允许卤代烷氧基乙烷化合物如甲氧氟烷(cl2hc-cf2och3)的有效和可规模化的生产,其可以在当c1-4烷醇是甲醇时获得。鉴于其高反应产率,该方法可以提供药用级甲氧氟烷的容易且大规模的合成。

19、对于甲氧氟烷的生产,流体模块(或多个连接的流体模块)的温度可有利地控制在约-10℃至约25℃的温度。在那些情况下,可使反应混合物以约15ml/分钟至约100ml/分钟的流速流经板式反应器。

20、这些实施方案可以在良好的热控制和安全性、低反应时间、高转化产率和高规模化潜力之间提供有利的折衷,从而实现药用级甲氧氟烷的高通量生产。

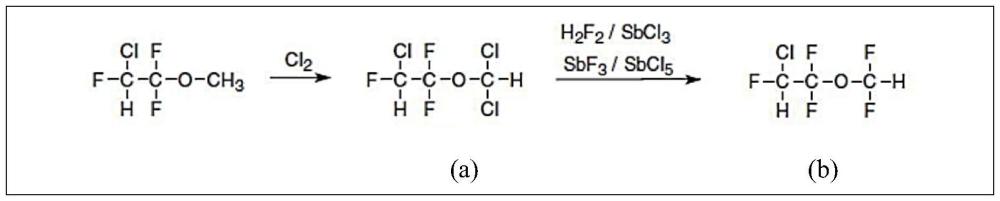

21、在一些实施方案中,通式xclc=cf2的化合物是fclc=cf2。在那些情况下,本发明的方法提供了clfhc-cf2och3的有效和可规模化的生产,其可以在c1-4烷醇是甲醇时获得。生产高纯度和高含量的clfhc-cf2och3的可能性是特别有利的,因为该化合物是合成2-氯-1,1,2-三氟乙基-二氟甲基醚(安氟醚)的已知前体。

22、下面将更详细地讨论本发明的其他方面和实施方案。

- 还没有人留言评论。精彩留言会获得点赞!