改性环状硅氧烷阻燃剂、透明阻燃聚碳酸酯组合物及其制备方法与流程

本发明涉及阻燃聚碳酸酯领域,具体涉及一种改性环状硅氧烷阻燃剂、透明阻燃聚碳酸酯组合物及其制备方法。

背景技术:

1、聚碳酸酯(pc)具有良好的透明度、耐热性、耐冲击性,是一种重要的工程塑料,在汽车饰件、家用电器等领域中均有应用。但是未经过改性的pc树脂的阻燃性能一般,仅能达到ul94 v-2级别,限制了其在许多有火灾隐患的场合下的使用。

2、传统的卤素阻燃剂虽然具有较好的阻燃效果,但是由于燃烧产生的卤化物气体会对人体有害,无法满足环保的要求,所以逐渐被其他种类的阻燃剂取代。有机磷酸酯类无卤阻燃剂具有阻燃效果好、不影响pc透光性和无卤环保的特点,也被广泛应用于阻燃pc中,然而有机磷酸酯类阻燃剂的添加量一般较高,且加入后会影响材料的耐热和韧性。

3、cn100366668c的中国专利文献中公开了一种阻燃聚碳酸酯组合物,其包含直链或支化的聚碳酸酯、聚四氟乙烯、磺酸盐和环状硅氧烷,该组合物在厚度小于或等于2.5mm下根据ul94具有v1等级或更好,但是由于组合物中包含了聚四氟乙烯,对透明度有一定的影响。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷的至少一个而提供一种磺酸盐和环状硅氧烷结合紧密、具有良好的阻燃性、透明性能、刚性、韧性和耐热性能的改性环状硅氧烷阻燃剂、透明阻燃聚碳酸酯组合物及其制备方法。

2、本发明的目的可以通过以下技术方案来实现:

3、发明人了解到,磺酸盐类和有机硅类无卤阻燃剂复配后具有良好的阻燃效果,而且对pc的透明性能和机械性能的影响较小,得到了广泛的关注。然而如果仅通过将两种阻燃剂物理混合,那么分散到pc中,两者的间隔可能就会较远,导致两者之间的阻燃协效降低,阻燃效果变差,基于以上发现,提出如下具体方案:

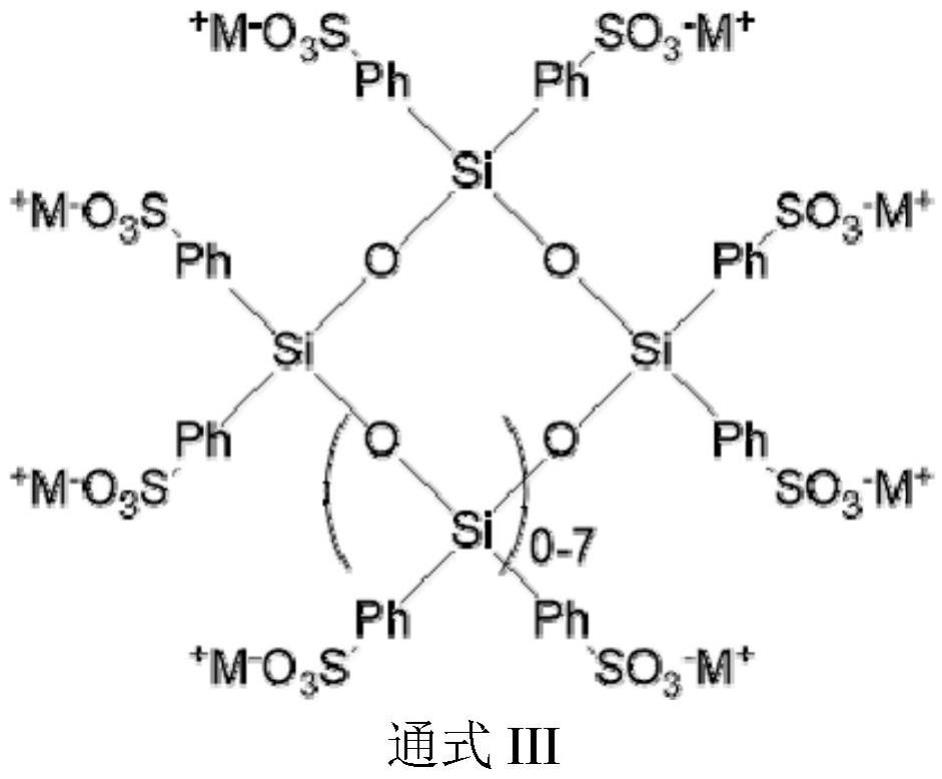

4、一种改性环状硅氧烷阻燃剂,该阻燃剂的结构如通式iii所示,具体为:

5、

6、其中,m为碱金属。

7、进一步地,所述的碱金属为锂、钠或钾,优选钠或钾,更优选钾。

8、一种如上所述改性环状硅氧烷阻燃剂的制备方法,该方法为,将如通式i所示的环状硅氧烷上的苯基进行磺酸化,得到如通式ii所示的磺酸化环状硅氧烷,再与碱金属结合形成如通式iii所示的改性环状硅氧烷阻燃剂;

9、

10、具体包括以下步骤:

11、(1)磺酸化环状硅氧烷的制备:在氮气保护下,将环状硅氧烷和氯磺酸混合,恒温加热搅拌,过滤并水洗,得到磺酸化环状硅氧烷;

12、(2)改性环状硅氧烷阻燃剂的制备:将磺酸化环状硅氧烷分散在水中,恒温加热搅拌,同时滴加碱金属碳酸盐的水溶液,直到混合液为中性,过滤并水洗,干燥后得到改性环状硅氧烷阻燃剂。

13、进一步地,步骤(1)中,所述的环状硅氧烷和氯磺酸的摩尔比为1:(10-30),所述恒温加热搅拌的温度为40-80℃,搅拌的时间为5-12h,所述的过滤为抽滤。环状硅氧烷和氯磺酸的摩尔比低于1:30,氯磺酸的相对含量较高,环状硅氧烷的磺酸化效果增加不明显,成本过高;环状硅氧烷和氯磺酸的摩尔比高于1:10,氯磺酸的相对含量较低,环状硅氧烷的磺酸化程度较低。

14、进一步地,步骤(2)中,所述的磺酸化环状硅氧烷的加入量为:每100ml水中加入的磺酸化环状硅氧烷的质量为5-10g,所述恒温加热搅拌的温度为40-80℃,搅拌时间为1-4h,碱金属碳酸盐的水溶液的浓度为0.5-1mol/l,所述的过滤为抽滤,所述的干燥条件为:70-80℃下干燥6-12h。每100ml去离子水中加入的磺酸化环状硅氧烷的质量低于5g,磺酸化环状硅氧烷的浓度较低,反应效率低,导致反应时间过长,生产效率低;加入的磺酸化环状硅氧烷的质量高于10g,磺酸化环状硅氧烷在去离子水中的分散效果较差,容易发生团聚,反应不充分。碱金属碳酸盐的水溶液的浓度低于0.5mol/l,碱金属碳酸盐的浓度较低,反应效率低,导致反应时间过长,生产效率低;碱金属碳酸盐的水溶液的浓度高于1mol/l,碱金属碳酸盐的浓度较高,反应效率增加不明显。

15、进一步地,所述的环状硅氧烷为八苯基环四硅氧烷。

16、一种透明阻燃聚碳酸酯组合物,该组合物包括质量比为(95-99.4):(1-4)的pc树脂和如上所述的改性环状硅氧烷阻燃剂,以及其他添加剂,比如抗氧剂等等。

17、进一步地,该组合物包括pc树脂95-99.4份,改性环状硅氧烷阻燃剂1-4份,抗氧剂0.1-1份。

18、优选地,所述的pc树脂和改性环状硅氧烷阻燃剂的质量比为(95.8-98.9):(1-4)。该组合物包括pc树脂95.8-98.9份,改性环状硅氧烷阻燃剂1-4份,抗氧剂0.1-0.2份。

19、进一步地,所述的pc为双酚a型聚碳酸酯,在300℃,1.2kg条件下的熔融指数为3-10g/10min,优选2-10g/10min;所述的抗氧剂选自芳香胺类抗氧剂、受阻酚类抗氧剂、亚磷酸酯类抗氧剂、硫代酯类抗氧剂、芳族磷酸酯或季戊四醇酯中的一种或几种。

20、一种如上所述透明阻燃聚碳酸酯组合物的制备方法,该方法为:按质量份,将成分加入到高速混合机中,充分混合后,再置于螺杆机中,挤出造粒,即制得透明阻燃聚碳酸酯组合物;其中,螺杆机的转速为300-500rpm,温度为200-260℃。

21、现有技术将磺酸盐和环状硅氧烷物理混合并分散在pc中后,两者的间隔可能会变大,从而使得两者的协效效果不佳,与现有技术相比,本发明改性环状硅氧烷阻燃剂通过化学反应将磺酸盐结构和环状硅氧烷化学结合到一个分子上,使得阻燃剂分散到pc后,两者的结合依旧很紧密,在燃烧过程中有利于两者进行阻燃协效。

技术特征:

1.一种改性环状硅氧烷阻燃剂,其特征在于,该阻燃剂的结构如通式iii所示,具体为:

2.根据权利要求1所述的一种改性环状硅氧烷阻燃剂,其特征在于,所述的碱金属为锂、钠或钾。

3.一种如权利要求1或2所述改性环状硅氧烷阻燃剂的制备方法,其特征在于,该方法为,将如通式i所示的环状硅氧烷上的苯基进行磺酸化,得到如通式ii所示的磺酸化环状硅氧烷,再与碱金属结合形成如通式iii所示的改性环状硅氧烷阻燃剂;

4.根据权利要求3所述的一种改性环状硅氧烷阻燃剂的制备方法,其特征在于,步骤(1)中,所述的环状硅氧烷和氯磺酸的摩尔比为1:(10-30),所述恒温加热搅拌的温度为40-80℃,搅拌的时间为5-12h,所述的过滤为抽滤。

5.根据权利要求3所述的一种改性环状硅氧烷阻燃剂的制备方法,其特征在于,步骤(2)中,所述的磺酸化环状硅氧烷的加入量为:每100ml水中加入的磺酸化环状硅氧烷的质量为5-10g,所述恒温加热搅拌的温度为40-80℃,搅拌时间为1-4h,碱金属碳酸盐的水溶液的浓度为0.5-1mol/l,所述的过滤为抽滤,所述的干燥条件为:70-80℃下干燥6-12h。

6.根据权利要求3所述的一种改性环状硅氧烷阻燃剂的制备方法,其特征在于,所述的环状硅氧烷为八苯基环四硅氧烷。

7.一种透明阻燃聚碳酸酯组合物,其特征在于,该组合物包括质量比为(95-99.4):(1-4)的pc树脂和如权利要求1或2所述的改性环状硅氧烷阻燃剂,以及其他添加剂。

8.根据权利要求7所述的一种透明阻燃聚碳酸酯组合物,其特征在于,该组合物包括pc树脂95-99.4份,改性环状硅氧烷阻燃剂1-4份,抗氧剂0.1-1份。

9.根据权利要求7所述的一种透明阻燃聚碳酸酯组合物,其特征在于,所述的pc为双酚a型聚碳酸酯,在300℃,1.2kg条件下的熔融指数为2-10g/10min;所述的抗氧剂选自芳香胺类抗氧剂、受阻酚类抗氧剂、亚磷酸酯类抗氧剂、硫代酯类抗氧剂、芳族磷酸酯或季戊四醇酯中的一种或几种。

10.一种如权利要求7-9任一项所述透明阻燃聚碳酸酯组合物的制备方法,其特征在于,该方法为:按质量份,将成分加入到高速混合机中,充分混合后,再置于螺杆机中,挤出造粒,即制得透明阻燃聚碳酸酯组合物;其中,螺杆机的转速为300-500rpm,温度为200-260℃。

技术总结

本发明涉及一种改性环状硅氧烷阻燃剂、透明阻燃聚碳酸酯组合物及其制备方法。改性环状硅氧烷阻燃剂的制备方法为,将环状硅氧烷上的苯基进行磺酸化,得到磺酸化环状硅氧烷,再与碱金属结合形成改性环状硅氧烷阻燃剂。透明阻燃聚碳酸酯组合物包括质量比为(95‑99.4):(1‑4)的PC树脂和改性环状硅氧烷阻燃剂,以及其他添加剂。与现有技术相比,本发明改性环状硅氧烷阻燃剂通过化学反应将磺酸盐结构和环状硅氧烷化学结合到一个分子上,使得阻燃剂分散到PC后,两者的结合依旧很紧密,在燃烧过程中有利于两者进行阻燃协效。

技术研发人员:蒋晓峰

受保护的技术使用者:上海锦湖日丽塑料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!