一种高强度分散聚四氟乙烯树脂及其制备方法和应用与流程

本发明涉及化工,具体涉及一种高强度分散聚四氟乙烯树脂及其制备方法和应用。

背景技术:

1、聚四氟乙烯(ptfe)树脂具有优异的化学稳定性、耐高低温性、耐老化性、耐摩擦性等综合性能,被广泛应用于航天航空、化工、机械、电子等领域。聚四氟乙烯通常可采用悬浮聚合和分散聚合两种聚合方式生成,其中分散聚四氟乙烯树脂是通过分散聚合工艺生成纳米级的初级粒子,再通过凝聚工艺凝集成几百微米的次级粒子。高强度分散聚四氟乙烯树脂通常采用糊状挤出成型进行下游加工,可用于下游制备ptfe长纤,具有十分广泛的应用前景。

2、专利cn107868162a公开了一种高分子量聚四氟乙烯分散树脂及其制备方法,该专利主要是通过优化引发剂体系并控制分次加入,并在较低温度下进行聚合来得到具有较高分子量的树脂从而提高树脂的强度。这种方法对于引发剂的加入时机和反应温度较为苛刻,该专利公开了双向拉伸膜的测试数据,没有公开长纤的测试数据,该专利也未提及具体后处理工艺和树脂粒子形态。专利cn112679646a公开了一种长纤用聚四氟乙烯分散树脂的制备方法,通过优化聚合反应参数如温度和压力、聚合配方、投料方式等影响聚合反应的因素,优化了聚合方法,改善了长纤用聚四氟乙烯分散树脂的性能,然而该专利未对长纤的断裂伸长率性能进行优化。

技术实现思路

1、针对现有技术的不足之处,本发明的目的之一是提供一种高强度分散聚四氟乙烯树脂的制备方法,所制备得到的聚四氟乙烯分散树脂用于制备长纤制品兼具高强度和较低的断裂伸长率。

2、本发明的目的之二是提供上述方法制备得到的分散聚四氟乙烯。该聚四氟乙烯分散树脂用于制备长纤制品兼具高强度和较低的断裂伸长率。

3、本技术的目的之三是提供所述分散聚四氟乙烯在制备长纤制品中的应用,该长纤制品兼具高强度和较低的断裂伸长率。

4、为了达到上述目的,本发明采用的技术方案是:

5、本技术提供一种高强度分散聚四氟乙烯树脂的制备方法,该方法采用分散聚合法,其方法是:

6、s1:在封闭的反应釜中加入高纯水、稳定剂和乳化剂,釜内氧含量达标后,通入四氟乙烯单体,对釜内介质进行升温,达到反应温度和反应压力后,加入引发剂进行聚合反应,持续通入四氟乙烯单体维持反应压力和反应温度,至聚合釜中通入的单体重量达到设定单体重量的90%~99%,所述乳化剂的加入量为高纯水质量的0.18%~0.23%;

7、s2:一次性加入改性单体i和改性单体ii,通入剩余通入四氟乙烯单体至通入的单体达到设定单体总量,至完成聚合反应;

8、其中,所述改性单体i的添加量为剩余四氟乙烯单体重量的2%~6%,所述改性单体i为全氟烷基乙烯基醚;所述改性单体ii的添加量为剩余四氟乙烯单体重量的0.03%~0.05%,所述改性单体ii为全氟羧酸酯乙烯基醚或者全氟磺酰基乙烯基醚;

9、s3:将聚合釜内物料中的稳定剂分离后得到聚四氟乙烯乳液,聚四氟乙烯乳液中加入高纯水稀释,再加入电解质,在凝聚槽中通过机械搅拌凝聚,并在树脂凝出后继续搅拌10min~90min,将树脂分离并进行洗涤;

10、s4:将洗涤后的树脂进行干燥,进行低温振动过筛,即得。

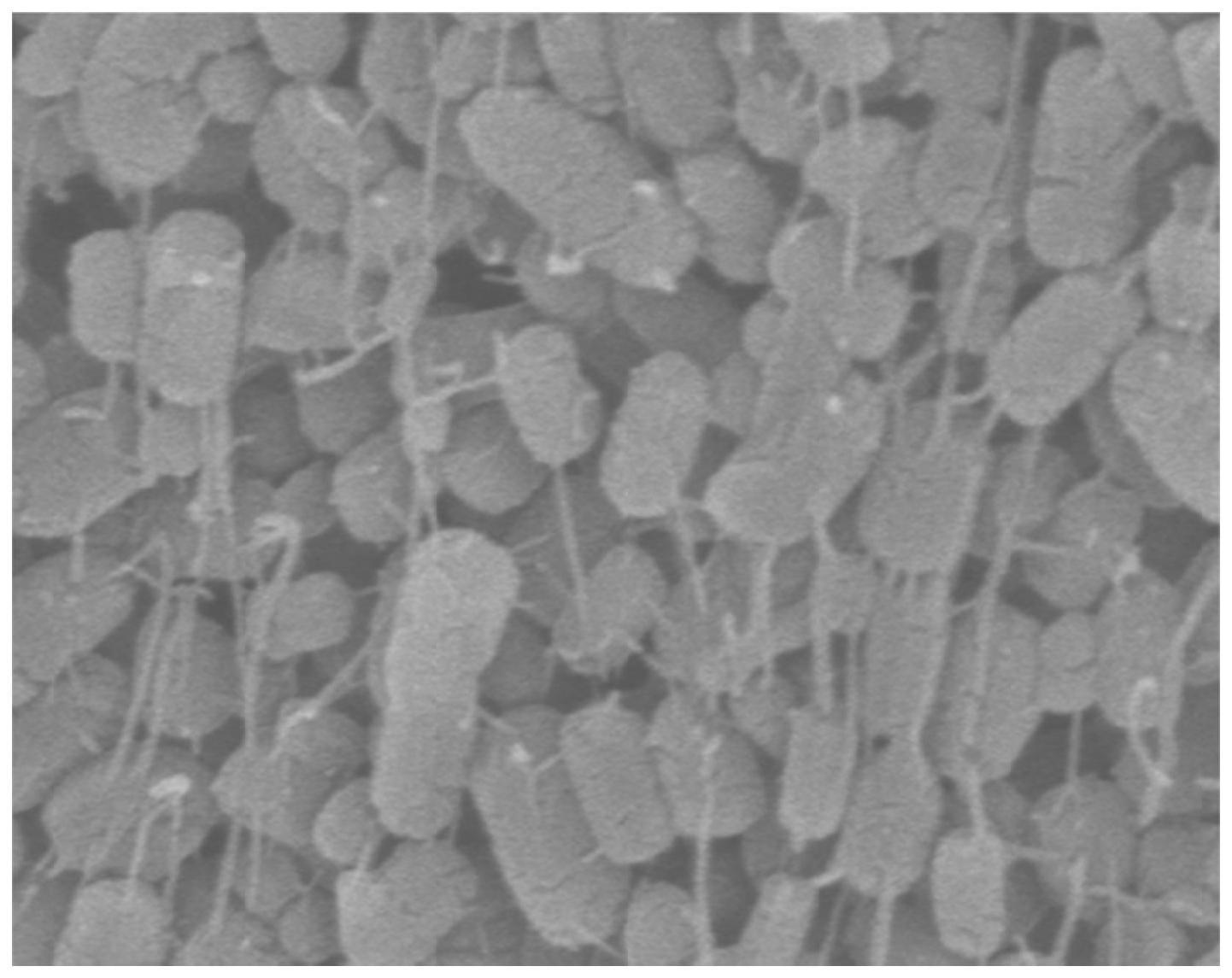

11、在本技术的技术方案中,先以四氟乙烯作为单体原料聚合反应至90%以上得到聚四氟乙烯的初级粒子核,然后加入改性单体i和改性单体ii与四氟乙烯进行共聚,在初级粒子核的表面形成三元共聚改性单体的壳层,全氟烷基乙烯基醚可降低壳层树脂结晶度,提高分子链段柔韧性,使得聚四氟乙烯易于进行挤出,且全氟烷基乙烯基醚中乙烯基醚为极性基团,利用全氟烷基乙烯基醚改性能够使得壳层和核层之间由于极性差异降低初级粒子核和壳层之间作用力,并通过加入较多乳化剂获得具有较大单位重量表面积的胶囊状初级粒子,使得壳层分子链段在搅拌剪切作用下容易被拉出形成缠绕结构。改性单体ii具有与改性单体i相似的分子结构,与改性单体i之间的相容性很好,分子中具有亲水性的羧基或磺酰基基团,基团的亲水作用有利于在凝聚时使壳层分子链段向水相运动。上述改性后得到的ptfe初级粒子,通过凝聚时的搅拌形成的剪切力使其表面的分子链段容易被拉出,并与其它初级粒子被拉出的分子链段形成缠绕,通过凝出后继续搅拌进一步提高被拉出的分子链段间的缠绕效果。这种分散聚四氟乙烯树脂在糊状挤出成型过程可形成高强度的纤维网状结构,可用于加工长纤制品,分子链段间的缠绕使长纤具有高的断裂强度和低的断裂伸长率。

12、在上述聚四氟乙烯聚合过程中,聚合釜中通入的四氟乙烯单体重量达到90%~99%后,再加入改性单体i和改性单体ii,如此控制ptfe初级粒子中改性单体i和改性单体ii的加入时机非常重要,过早加入改性单体,生成的壳层厚度过大,难以通过凝聚时的搅拌剪切力使得分子链段被拉出,对聚四氟乙烯树脂产品的强度改善效果不显著。

13、进一步地,还可以通过控制核层和壳层树脂的聚合条件来进一步优化聚四氟乙烯性能,具体地,s1所述反应温度为85℃~105℃,反应压力为2.5mpa~3.5mpa;优选地,s2所述改性单体i和改性单体ii加入前,还包括对聚合釜降低压力至1.5mpa~2.0mpa。利用上述聚合条件的控制,在第一阶段核层的制备过程中采用高压高温引发反应,增加四氟乙烯在水中的溶解度和传质效果,可提高树脂分子量;在第二阶段壳层的制备过程中采用低压反应,有利于提高改性单体i和改性单体ii对四氟乙烯的改性效果,所得ptfe长纤制品断裂强度更高,断裂伸长率更低。

14、需要指出的是,本技术s1中提及的设定单体重量是按照聚合釜中通入的四氟乙烯单体计算,优选地,设定单体重量可以是高纯重量的30%~40%计。

15、进一步地,s2中改性单体i全氟烷基乙烯基醚可以选用全氟丙基乙烯基醚、全氟乙基乙烯基醚或者全氟甲基乙烯基醚中的任意一种或几种。

16、进一步地,s1所述稳定剂为60号食品级石蜡;和/或s1所述稳定剂的加入量为高纯水质量2%~5%。

17、进一步地,s1所述乳化剂为全氟烷基羧酸盐、全氟聚醚羧酸盐和含氟聚醚羧酸盐中的一种或多种;具体地,乳化剂可以是全氟辛酸铵或全氟聚醚羧酸铵。

18、进一步地,s1所述引发剂为过硫酸铵或者过氧化丁二酰中的一种或两种;和/或s1所述引发剂的加入量为高纯水质量的0.0001%~0.005%。

19、进一步地,s3中聚四氟乙烯乳液中加入高纯水稀释至质量浓度为14%~17%,在此浓度下,稀释液中聚四氟乙烯乳液中初级粒子的浓度较高,可以增加初级粒子间的直接碰撞几率。

20、进一步地,s3所述凝聚过程搅拌转速为250rpm~400rpm,凝聚温度为24℃~26℃;s3所述凝出后继续搅拌的搅拌转速为100rpm~120rpm。凝出后继续搅拌的搅拌时间为40min~50min。

21、进一步地,s3所述电解质为氨水或者碳酸铵;和/或s1所述电解质的加入量为乳液中聚四氟乙烯质量的0.4%~1.5%。提高电解质用量可以提高初级粒子间的直接碰撞几率,从而有利于提高链段拉出效果。

22、通过提高搅拌剪切效果,可以进一步提高缠绕效果,具体地,s3所述凝聚槽为立式容器,内置具有三层叶片的搅拌器,搅拌型式为六叶开启涡轮式,凝聚槽内壁设有六瓣梅花档板。

23、进一步地,s4所述干燥温度为150℃~200℃。干燥后在0℃~15℃的低温环境下振筛,振动筛筛网目数为8目~14目,可将凝出后长时间搅拌造成的结团树脂松散开,使树脂的次级粒子粒径相对均匀,避免影响下游加工时的混油效果。

24、本技术还提供通过上述方法制备得到的分散聚四氟乙烯。

25、本技术还提供上述分散聚四氟乙烯在制备长纤中的应用。本技术得到的ptfe具有很高的强度,用于制备ptfe长纤制品断裂强度可以达到38cn/tex以上,断裂伸长率低于7%。长纤可采用的常规的方法进行制作,例如:将本技术得到的ptfe与一定比例的溶剂油均匀混合后,经预压成料坯后,再挤出成细棒,然后压延成薄膜,干燥除去溶剂油后,经过多次拉伸后进行膜裂分切,并再次热拉伸,即得到高强度和低断裂伸长率的长纤。

26、与现有技术相比,本发明的有益效果是:

27、1.本技术通过在四氟乙烯聚合至90%以上时加入极性不同的改性单体i和改性单体ii对四氟乙烯进行共聚改性,控制乳化剂添加量获得具有较大单位重量表面积的胶囊状初级粒子,在凝聚的剪切力作用下,使得壳层分子链段被拉出形成缠绕效果,这种分散聚四氟乙烯树脂在糊状挤出成型过程可形成高强度的纤维网状结构,可以有效提高分散聚四氟乙烯制品的强度。本技术所得分散聚四氟乙烯,可用于加工聚四氟乙烯长纤制品,长纤不易断丝,且具有较低的断裂伸长率。

28、2.本技术提供的分散聚合工艺,可在较宽的温度下进行反应,易于操作,产品质量稳定,易于工业化。

- 还没有人留言评论。精彩留言会获得点赞!