一种塞来昔布的合成工艺的制作方法

本发明涉及药物合成领域,尤其涉及一种塞来昔布的合成工艺。

背景技术:

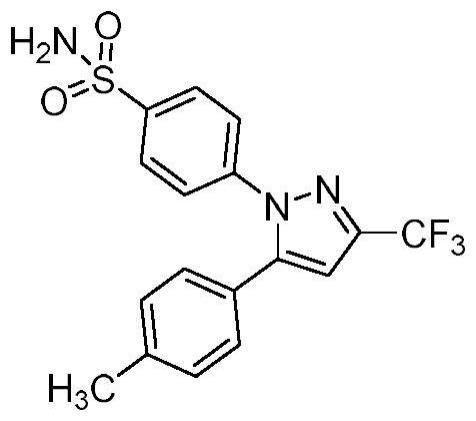

1、塞来昔布,化学名4-[5-(4-甲基苯基)-3-(三氟甲基)-1-氢-吡唑-1-基]苯磺酰胺,其化学结构式如下:

2、

3、塞来昔布是由美国希尔(searle)公司研制的一种新型非甾体抗炎药、2型环氧酯酶(cox-2)抑制剂,表现出优异的抗炎镇痛作用,可用于治疗各类急、慢性关节炎和类风湿性关节炎等炎症的治疗。由于应用广泛、需求量大,塞来昔布药物的制备工艺成为众多科研人员与医药工作者关切的关键问题。现列出文献报道的几种制备方法。

4、1、专利cn1699347a、us5466823a以及期刊med chem,1997,40(9):1347-1365,公开了塞来昔布的主流制备方法,对甲基苯乙酮和三氟乙酸酯经克莱森缩合反应得到β-二酮中间体,该中间体不经分离纯化,然后再与对氨基磺酰基苯肼盐酸盐环合制备得到塞来昔布,化学反应方程式如下所示:

5、

6、但该方法存在收率低,产品难分离纯化,操作繁琐,杂质较多等缺点,尤其是不可避免的产生区域异构体杂质b,其结构如下:

7、

8、2、专利wo2003024400a2公开了一种塞来昔布的制备方法,其反应过程如下:

9、

10、甲苯和乙氧基三氟丁烯酮在氯化锌作用下制备两端取代的烯酮,进一步与溴反应,碱性条件下得到炔酮,最后与对磺酰胺基苯肼环合制得塞来昔布,该路线易产生异构体杂质b,主产物与异构体杂质比例可达到90%:10%,需要多次精制,且液溴的使用会造成大的污染,不适合工业化生产。

11、3、期刊tetrahedron letter.,2006,47,7943报道了塞来昔布的制备方法

12、

13、该路线也很容易产生异构体杂质b,并且步骤较长,操作繁琐,总反应总收率低,原料难以购买且价格昂贵,工艺成本较高,不适合商业化生产,而且用到的保护基很容易引入基因毒性杂质苯磺酸脂肪酯。

14、4、专利cn102558056a公开的相关塞来昔布的制备方法,其制备过程如下:

15、

16、该方法仍然会产生区域异构体杂质4-[3-(4-甲基苯基)-5-(三氟甲基)-1-氢-吡唑-1-基]苯磺酰胺,即杂质b,而且4-卤苯磺酰胺的收率较低,最后铜催化的偶联收率也不高。

17、5、期刊tetrahedron letter.,2011,52,6000报道了一种塞来昔布的制备方法:

18、

19、该工艺以对碘苯磺酰氯和二苯甲胺制备苄基保护的磺酰胺,依次与三氟甲基吡唑和对溴甲苯缩合,最后用浓硫酸脱保护得到塞来昔布。此路线原料难以购买且价格昂贵,工艺成本较高,总收率低,反应总收率30-40%,不适合商业化生产。

20、综上所述,现有技术中合成塞来昔布的方法普遍存在反应路线长、步骤多,区域异构体杂质b的产生需要反复精制,从而收率低等成本难以控制等问题。鉴于塞来昔布应用广泛、需求量大,因此急需开发一种经济、高效的制备方法。

技术实现思路

1、为解决现有合成方法的路线长,原料利用率低,生产工艺物料的大量浪费的问题,本发明提供了一种路线短、操作简单、成本低廉的塞来昔布的合成工艺。

2、为了达到上述目的,本发明的技术方案是:一种塞来昔布的合成工艺,包括如下步骤:

3、(1)a化合物、b化合物和c化合物反应得到d化合物,反应式如下:

4、

5、a为对甲基苯乙酮,b为4-磺酰胺基苯肼盐酸盐,c为三氟乙醛;

6、(2)d化合物在一定的反应条件下,制得塞来昔布:

7、

8、该路线以a化合物、b化合物和c化合物作为起始原料,在一定的条件下经mannich反应得到中间体d化合物。d化合物在一定的条件下,发生分子内的缩合反应制得2,3-二氢吡唑中间态产物,该2,3-二氢吡唑中间态产物在mno2或ddq的作用下芳香化,“一锅法”制得目标产物塞来昔布。

9、步骤(1)中三个原料a、b、c的摩尔比用量为a:b:c=1:1:1.05-1.2,优选1:1:1.05-1.1;质子溶剂选自甲醇、乙醇、异丙醇、叔丁醇中的一种或几种,优选乙醇、异丙醇;如果溶剂选用极性非质子溶剂,可以为dmso、dmf、乙腈的一种或几种,优选dmso。

10、步骤(1)中需要加入酸性催化剂,其摩尔用量为a化合物摩尔量的5%-15%,可以选用质子酸或者路易斯酸。其中质子酸选自浓硫酸、浓盐酸、三氟乙酸、磷钨酸,氨基磺酸,对甲苯磺酸等,优选浓盐酸;路易斯酸选自三氯化镱(ybcl3),三氟甲磺酸镱yb(otf)3、三氟甲磺酸铜、三氟甲磺酸锌等,优选三氯化镱(ybcl3),三氟甲磺酸铜。

11、在反应时,先让b化合物4-磺酰胺基苯肼盐酸盐和c化合物三氟乙醛反应得到相应的缩合产物腙,待两者反应彻底后,加入a化合物对甲基苯乙酮,最终反应制得d化合物。由于三氟乙醛不稳定,市售稳定的三氟乙醛水合物或三氟乙醛缩半乙醇,我们选用三氟乙醛水合物(75%水溶液)。

12、步骤(1)的反应时间为3-10小时,反应温度为20-80℃。

13、步骤(2)中的反应溶剂为甲苯、二甲苯等芳香烃类溶剂,优选甲苯。反应中加入缩合催化剂,选自对甲苯磺酸、浓硫酸等,优选对甲苯磺酸,其摩尔用量为式d化合物摩尔用量的5%-15%,优选8%-10%。

14、步骤(2)中加入一定的氧化剂作为芳香化试剂,选自mno2,ddq等,其中式d化合物与芳香化试剂的摩尔用量比例为:1:1-4,优选1:1.5-4。

15、步骤(2)的反应温度为60℃~120℃,反应时间为5-10小时。

16、在步骤(2)的反应过程中,d化合物在一定的条件下,发生分子内的缩合反应制得2,3-二氢吡唑中间态产物,该中间态产物芳香化,“一锅法”制得目标产物塞来昔布。其中2,3-二氢吡唑中间体的结构式如下:

17、

18、本发明的有益效果为:1、以对甲基苯乙酮、4-磺酰胺基苯肼盐酸盐和三氟乙醛为原料,通过经典的mannich反应β-氨基酮化合物,随后该化合物先通过分子内的缩合成环得到2,3-二氢吡唑中间体,并在芳构化试剂的作用下制得塞来昔布。路线设计巧妙,通过第一步mannich反应从根本上避免了区域异构体杂质b的生成,非常利于最终产品收率的提高。

19、2、在步骤2中,利用缩合、芳香化,一锅法制得塞来昔布,原子经济性高,简化操作,节省成本。

20、3、整个反应路线简短,操作简便,收率高,成本低廉,符合绿色化学的理念,适合工业化生产。

技术特征:

1.一种塞来昔布的合成工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的合成工艺,其特征在于,步骤(1)中三个原料a、b、c的摩尔比用量为a:b:c=1:1:1.05-1.2,反应溶剂为质子溶剂或者极性非质子溶剂。

3.根据权利要求2所述的合成工艺,其特征在于,步骤(1)中所述的质子溶剂选自甲醇、乙醇、异丙醇、叔丁醇中的一种或几种。

4.根据权利要求2所述的合成工艺,其特征在于,步骤(1)中所述的极性非质子溶剂选自dmso、dmf、乙腈中的一种或几种。

5.根据权利要求1所述的合成工艺,其特征在于,步骤(1)中需要加入酸性催化剂。

6.根据权利要求5所述的合成工艺,其特征在于,步骤(1)中加入的酸性催化剂是质子酸或者路易斯酸,其摩尔用量为a化合物摩尔量的5%-15%。

7.根据权利要求6所述的合成工艺,其特征在于,步骤(1)中加入的质子酸选自浓硫酸、浓盐酸、三氟乙酸、磷钨酸,氨基磺酸,对甲苯磺酸中的一种或几种。

8.根据权利要求6所述的合成工艺,其特征在于,步骤(1)中加入的路易斯酸选自三氯化镱(ybcl3),三氟甲磺酸镱yb(otf)3、三氟甲磺酸铜、三氟甲磺酸锌中的一种或几种。

9.根据权利要求1所述的合成工艺,其特征在于,步骤(1)的反应时间为3-10小时,反应温度为20-80℃。

10.根据权利要求1所述的合成工艺,其特征在于,步骤(2)中的反应溶剂为芳香烃类溶剂。

11.根据权利要求10所述的合成工艺,其特征在于,步骤(2)中所述的芳香烃类溶剂为甲苯、二甲苯中的一种或两种。

12.根据权利要求1所述的合成工艺,其特征在于,步骤(2)中加入缩合催化剂,其摩尔用量为d化合物摩尔量的5%-15%。

13.根据权利要求12所述的合成工艺,其特征在于,步骤(2)中所述的缩合催化剂选自对甲苯磺酸、浓硫酸中的一种或两种。

14.根据权利要求1所述的合成工艺,其特征在于,步骤(2)中加入氧化剂作为芳香化试剂,其中d化合物与芳香化试剂的摩尔用量比例为:1:1-4。

15.根据权利要求14所述的合成工艺,其特征在于,其特征在于:步骤(2)中所述的氧化剂选自mno2,ddq中的一种或两种。

16.根据权利要求1所述的合成工艺,其特征在于,其特征在于:步骤(2)的反应温度为60℃~120℃,反应时间为5-10小时。

技术总结

本发明涉及药物合成领域,尤其涉及一种塞来昔布的合成工艺,包括如下步骤:该路线以A化合物对甲基苯乙酮、B化合物4‑磺酰胺基苯肼盐酸盐和C化合物三氟乙醛作为起始原料,在一定的条件下经Mannich反应得到中间体D化合物。D化合物在一定的条件下,发生分子内的缩合反应制得2,3‑二氢吡唑中间态产物,该2,3‑二氢吡唑中间态产物在MnO2或DDQ的作用下芳香化,“一锅法”制得目标产物塞来昔布。本发明提供的一种塞来昔布的合成工艺,整条路线简短新颖,原料廉价易得,反应条件温和,经济有效,且收率比现有的制备方法高,适于大规模的工业化生产。

技术研发人员:金宸弘,张云然,陈光海,吴路新,孙海江,孙光祥,王兵

受保护的技术使用者:常州制药厂有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!