一种水性工业漆用聚氨酯-丙烯酸酯分散剂的制作方法

本发明涉及分散剂,尤其是一种水性工业漆用聚氨酯-丙烯酸酯分散剂。

背景技术:

1、水性工业漆具有环保的优良性能,市场潜力巨大,受到越来越多的关注。目前水性工业漆已成为工业涂装领域最具发展前景的涂料品种。

2、在水性工业漆体系中,普遍使用各种无机填料和无机/有机颜填料,授予涂层良好的物理化学性能和装饰性。为方便使用,大多需要将无机填料和无机/有机颜填料在分散剂的作用下研磨成色浆备用,在制漆中方便加入。

3、水性分散剂,包括离子型,非离子型小分子分散剂,以及近年来发展的各种聚合物类分散剂。但是,与油性工业漆的分散剂相比,水性分散剂对水性工业漆的耐水、耐盐雾性能,附着力,以及漆面质量有较大的影响,成为水性工业漆在生产和应用中面临的技术问题。水性分散剂存在上述问题的原因主要在于:①水性分散剂需要有一定的亲水性,便于在水相和水性工业漆体系中分散均匀,但分散剂的亲水性对漆膜的耐水性存在负面影响;②与油性分散剂相比,在水性分散剂体系中,无机类填料,有机/无机颜填料,特别是离子性较强的防锈颜填料,研磨时比较容易出现凝胶团聚现象,以及产生浮色问题;③小分子分散剂的耐水性,耐盐雾性能较差,高分子分散剂有所改善,但聚合物高分子分散剂的研究和应用技术还不太完善,有关聚合物结构与分散性能的研究报导比较少;④与小分子分散剂相比,高分子分散剂的色浆粘度偏大,有些与成膜树脂的相容性较差,导致板面缺陷以及附着力下降;⑤水性高分子类分散剂需要在研磨高剪切力和研磨生热工况下不发生凝胶。一般来讲,现有的水性丙烯酸酯聚合物,水性聚氨酯聚合物,或聚氨酯-丙烯酸酯共聚物的耐剪切性能较差,在研磨高剪切力下容易失稳导致色浆料凝胶,不能用作分散剂,也不能与分散剂共用研磨色浆。

技术实现思路

1、本发明的目的是:提供一种水性工业漆用聚氨酯-丙烯酸酯分散剂,用于解决上述技术问题中的至少一个。

2、为解决上述技术问题,本发明采用的技术方案如下:

3、一种水性工业漆用聚氨酯-丙烯酸酯分散剂,所述分散剂的制备方法包括以下步骤:

4、s1磺化苯酐聚酯多元醇的制备:磺酸盐单体,苯酐,小分子二元醇在催化剂a的作用和氮气保护下进行酯化缩合反应,得到磺化苯酐聚酯多元醇;

5、s2端乙烯基/有机硅聚氨酯细乳液的制备:将步骤s1中制备的磺化苯酐聚酯多元醇脱水,加入二异氰酸酯,保温反应一段时间,加入亲水扩链剂b和助溶剂,催化剂c,反应一段时间;加入接枝单体d和氨基硅烷偶联剂e,反应一段时间;加入溶有引发剂的丙烯酸酯单体混合物,功能单体f,苯乙烯单体和交联剂g后,加入中和剂h,在高速分散机作用下加入去离子水中,再缓慢加入小分子扩链剂i和去离子水混合物,熟化,制得囊芯为丙烯酸酯单体液滴的端乙烯基/有机硅聚氨酯的半透明状细乳液;

6、s3聚氨酯-丙烯酸酯聚合物分散剂的制备:将步骤s2中制得的端乙烯基/有机硅聚氨酯细乳液转入反应釜中,加热保温聚合反应制得聚氨酯-丙烯酸酯聚合物分散剂,固含量45±2wt%。

7、进一步的,所述步骤s1中的反应温度为180℃,反应时间为6-8hr,脱水至酸值小于1.0mg·koh/g,反应结束。

8、进一步的,所述步骤s2具体包括以下步骤:将磺化苯酐聚酯多元醇预先真空脱水处理,加入二异氰酸酯,温度70-90℃条件下,保温反应2-3.5hr;加入亲水扩链剂b、助溶剂和催化剂c,60-80℃条件下反应1.5-3hr;加入接枝单体d和氨基硅烷偶联剂e,50-75℃条件下反应1-2hr;降温至40℃后,加入溶有引发剂偶氮二异丁腈的丙烯酸酯单体混合物,功能单体f,苯乙烯单体和交联剂g后,加入中和剂h反应2-5min,在高速分散机作用下加入0-5℃去离子水中,10-15min后缓慢加入小分子扩链剂i和去离子水混合物,40-60℃熟化1-2hr,即可制得囊芯为丙烯酸酯单体液滴的端乙烯基/有机硅聚氨酯的半透明状细乳液。

9、进一步的,所述步骤s1中的各组分的重量配比为:磺酸盐单体10-20份,苯酐60-85份,小分子二元醇20-40份,催化剂a0.05-0.1份;

10、所述步骤s2中的各组分重量配比为:磺化苯酐聚酯多元醇100-150份;二异氰酸酯35-65份;亲水扩链剂b6-12份;催化剂c0.1-0.2份;接枝单体d4-12份;氨基硅烷偶联剂e2-4份,引发剂偶氮二异丁腈1-3份,功能单体f5-10份,中和剂h4.5-8.5份;助溶剂5-10份;去离子水330-390份;小分子扩链剂i2-4份。

11、进一步的,磺化苯酐聚酯多元醇的催化剂a为钛酸酯类钛酸四异丙酯,钛酸正四丁酯或有机金属化合物类;磺酸盐单体为间苯二甲酸-5-磺酸钠5-ssipa,间苯二甲酸二甲酯-5-磺酸钠sipm一种或两种磺酸钠基化合物;

12、小分子二元醇为乙二醇eg,1,4-丁二醇bdo,新戊二醇npg,己二醇hdo丙二醇pg,一缩二乙二醇deg,一缩二丙二醇中的一种或几种。

13、进一步的,所述磺化苯酐聚酯多元醇,数均分子量为400-3000,磺酸盐含量1wt%-10wt%。

14、进一步的,所述二异氰酸酯为甲苯二异氰酸酯、1,6-六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、环己烷二异氰酸酯和二苯基甲烷二异氰酸酯的一种或几种。

15、进一步的,所述亲水扩链剂b为含有coo-的一种或两种的羟烷基化合物。

16、进一步的,所述接枝单体d为丙烯酸羟乙酯或甲基丙烯酸羟乙酯,在聚氨酯分子链端引入适量双键基团。与丙烯酸羟丙基或甲基丙烯酸羟丙酯相比,羟乙基上的伯羟基与-nco的反应活性更强,接枝率接近投料计算值。

17、所述氨基硅烷偶联剂e为3-氨丙基三乙氧基硅烷、双[(3-三乙氧基硅基)-丙基]胺、双[3-(三乙氧基硅)丙基]胺或苯胺甲基三乙氧基硅烷。在聚氨酯分子链端引入适量有机硅基团,提高聚氨酯分子链对丙烯酸酯单体的乳化分散能力,制得粒径分布窄,稳定性好的细乳液体系。另外,聚氨酯链端的有机硅基团还起到改善水性涂料的耐水性能,提高漆膜对金属基材,或重涂的附着力。三乙氧基硅烷比三甲氧基硅烷更耐水解,在聚氨酯-丙烯酸酯聚合物分散剂产品中的稳定性好。分散剂60℃热贮20天,没有出现凝胶或失稳现象,推测因端硅烷的亲油性质,主要分布在内核的丙烯酸酯中。此外,60℃热贮20天后,分散剂粘度也没有下降,成膜物的力学性能保持不变,说明本发明s1中制备的磺化苯酐多元醇有良好的耐水解性能,分散剂可以长期贮存。普通聚氨酯-丙烯酸酯聚合物乳液在60℃热贮20天后,由于聚酯的部分水解,常出现乳液粘度下降,成膜物力学性能明显变差的现象,其常温保质期6-8个月。本发明的分散剂用于工业漆领域,因耐水解性能好,不影响工业漆产品的贮存稳定性。

18、所述助溶剂为丙酮或丁酮;所述中和剂h为三乙胺或甲基乙醇胺或甲基二乙醇胺或甲基二乙基胺,优选甲基二乙醇胺;丙烯酸酯混合单体在体系中也起到助溶剂的作用,相比酮类助溶剂,一方面可以降低voc含量排放,另一方面在聚氨酯-丙烯酸酯聚合中,丙烯酸酯混合单体可以作为反应性单体参与细乳液聚合。

19、所述交联剂g为三聚异氰酸酯或三聚氰酸酯类的含端双键的三官能团交联剂,三烯丙基异氰脲酸酯taic或三烯丙基氰脲酸酯tac,参与丙烯酸酯细乳液的接枝共合。与三羟甲基丙烯酸酯类交联剂相比较,taic或tac的三嗪环结构提供更高的耐热耐水性能,以及对各种基材的附着力,大体积三嗪环对无机/有机色浆粉体的分散阻隔作用更好。

20、所述聚氨酯-丙烯酸酯聚合物分散剂,丙烯酸酯占总树脂质量的20-70%,优选40-60%。经过大量实验表明,当丙烯酸酯质量超过80%时,聚氨酯的分散能力下降,表现为细乳液粒径增大,聚合反应速度慢,单体残留多。当丙烯酸酯质量小于30%时,分散剂的耐水性,分散能力,漆膜表面质量有所下降。当丙烯酸酯占总树脂质量45-70%时,本发明的分散剂在进行玻璃瓶锆珠研磨测试时,振荡研磨4hr,料温升至85℃以上,防锈浆料粘度仍保持正常,没有出现凝胶结块现象。刮板法测得粒径<25μm,说明分散剂耐剪切耐温性能较好。

21、采用本发明的技术方案的有益效果是:

22、本发明的磺化苯酐聚酯多元醇中的起始原料苯酐,与文献报导的磺化聚酯多元醇的起始原料己二酸、丙二酸和乙二酸相比较,苯环结构的苯酐耐热性好于脂肪族二元酸。此外,苯酐与磺酸盐单体间苯二甲酸-5-磺酸钠5-ssipa,间苯二甲酸二甲酯-5-磺酸钠sipm的结构相近,相容性好,对工业漆的光泽没有影响。磺化苯酐聚酯多元醇的主链结构规整,主链上有较多的平面苯环基团,对浆料中的有机/无机粉体有更好的分散和位阻作用。测试中发现,将本发明s1中的磺化苯酐聚酯多元醇试用于分散色浆时,确有意料的分散粉体作用,所得漆面光泽度有所提高,耐水泡性能不受影响,可以用于对耐盐雾性能要求不高的工业漆场合。

23、本发明的苯酐酯化反应活性与己二酸相当,在反应温度180-200℃,反应时间9-12hr时,容易制得透明清亮,无色或微黄色流动性好的聚酯产品,酸值小于1.0mg·koh/g。本领域的技术人员知道,与结构相似的苯酐相比,间苯二甲酸和对苯二甲酸的酯化活性较弱,酯化反应需要在更高的温度下进行。当用间苯二甲酸/对苯二甲酸完全替代苯酐,与磺酸盐单体间苯二甲酸-5-磺酸钠5-ssipa/间苯二甲酸二甲酯-5-磺酸钠sipm共用制备磺化聚酯二元醇时,酯化反应缓慢,200-220℃反应12小时,酸值16.3mg·koh/g。如提高酯化反应温度至220-240℃,可能因磺酸钠的高温催化裂解交联,所得产物呈黑褐色粘稠树脂状,测试酸值12.2mg·koh/g。

24、有机硅改性聚氨酯-丙烯酸酯共聚物乳液的研究报导较多,主要是以聚醚多元醇或聚酯多元醇与多异氰酸酯反应,通过二羟甲基丙酸或二羟甲基丁酸在分子主链引入羧基亲水基团,分散丙烯酸酯单体,再经细乳液聚合制得,其应用领域主要是作为涂料,粘合剂的成膜树脂。乳液在高剪切力作用下失稳结块,不适合高剪切力的磨浆场合,需要在配漆工序加入乳液。这些聚氨酯-丙烯酸酯共聚物对丙烯酸酯单体的分散能力较弱,丙烯酸酯单体通常占总约20%,有时还需要配合使用少量的小分子表面活性剂或小分子分散剂进行辅助分散乳化。因此,直接将现有的聚氨酯-丙烯酸酯共聚物用作大分子分散剂有一定的困难。

25、本发明中的细乳液聚合以端有机硅/双键的磺酸盐/羧酸盐苯酐型聚氨酯为大分子型乳化剂,对丙烯酸酯单体液滴的乳化分散能力强。当丙烯酸酯单体占总量的70wt%时,仍可以得到核芯为溶有aibn引发剂的丙烯酸酯单体微小液滴,外层为聚氨酯大分子链的半透明状细乳液。经热引发自由基接枝聚合后,得到所述的聚氨酯-丙烯酸酯分散剂,200目过滤没有结构凝胶颗粒物。聚氨酯-丙烯酸酯分散剂共聚物中非离子性丙烯酸酯链段占比达到40wt%后,分散剂的耐水性,分散效率,色浆贮存稳定性好,分散剂与各种工业漆成膜树脂的相容性好,漆膜无缺陷光泽度高,水性工业漆的贮存稳定,施工性能好。

26、与市售大分子分散剂byk-190对比实验表明,分散剂用量占粉体5.6wt%,本发明分散剂的轻防腐工业漆,自干24hr耐水浸泡和自干3天附着力均好于参照样。中性盐雾箱对比测试,本发明分散剂12天板面正常,参照样2天板面出现少量细小泡。

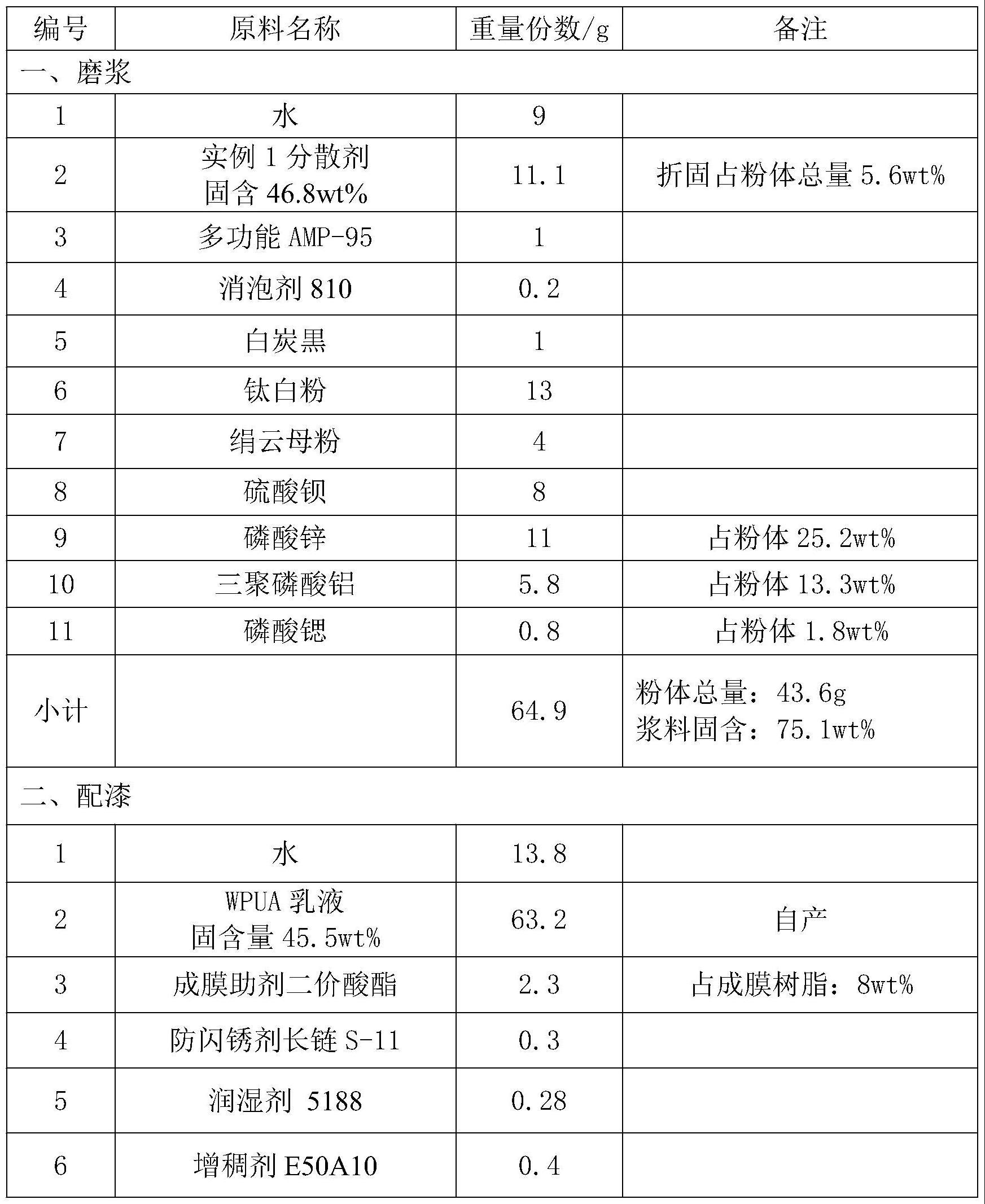

27、本发明的分散剂对水性体系中的磷酸锌,磷酸锶,三聚磷酸铝类离子性较强的防锈颜填料有良好的分散稳定能力。分散剂占粉体5.6wt%,磷酸锌占粉体25.2wt%,三聚磷酸铝占粉体13.3wt%,磷酸锶占粉体1.8wt%,与市售大分子分散剂长链w-108同比,本发明分散剂的配漆放置30天粘度正常,对比样4天后出现结块硬化现象。

28、本发明的分散剂对难研磨的碳黒也有较强的分散粉碎作用,分散剂占碳黒120wt%,锆珠研磨4hr,刮板粒径<10μm。用于单组份水性聚氨酯漆,abs板自干48hr,附着力0级,60°角光泽度96-98,沸水煮沸30min,漆膜正常。

29、总之,本发明聚氨酯-丙烯酸酯聚合物分散剂制备过程中综合端有机硅聚氨酯大分子的乳化作用和无皂细乳液聚合反应的优点,采用一种新型的细乳液聚合技术,用具有三嗪环结构的交联单体改性丙烯酸酯以提高分散剂的耐热性能,可以满足氨基烤漆230-250℃的应用场合,同时其耐水性和耐盐雾性能也得到提高。组合聚氨酯降粘,丙烯酸酯相容的优点,在分子链中引入磺酸盐/羧酸盐,羟基,胺基,苯环锚定基团,制得聚氨酯-丙烯酸酯聚合物分散剂,解决了现有小分子型水性分散剂耐水性,耐盐雾性和耐热性的问题,具有很好的分散,防浮色,抗水,抗热,抗盐雾能力,成本低,可用于单组份或双组份自干漆,氨基烤漆等水性工业漆领域。

- 还没有人留言评论。精彩留言会获得点赞!