接枝玻璃微球及其制备方法和应用与流程

本发明涉及密封胶,尤其涉及一种接枝玻璃微球及其制备方法和在密封胶领域中的应用。

背景技术:

1、改性硅酮建筑密封胶,又称ms密封胶,是一种新型的密封材料,最早是70年代由日本kaneka公司开发的,是一种以聚醚为主要原料,辅以填料、催化剂、偶联剂,除水剂等混合制备而成的硅烷改性聚合物。ms密封胶兼具了硅酮密封胶和聚氨酯密封胶的优点,又具有良好的耐候性,无毒无害,是一种环境友好型的新型密封胶,适用于装配式建筑领域。目前装配式建筑要求ms密封胶具有较低模量、较高的弹性恢复率、良好的抗形变能力、触变性以及有效抗老化等。

2、在温差比较大、多风或地震频发的情况下,建筑板材之间的密封材料经常处于不断伸缩的状态中,如此要求ms密封胶必须不能断裂、剥离、并能持续发挥防水功能,必须具有较好的伸长率和回弹性。cn108102593a公开了一种低模量高回弹装配式混凝土建筑用改性硅烷密封胶及其制备方法,选用邻苯二甲酸二异癸酯作增塑剂,产品挤出性良好,伸长率和回弹率达到最大。

3、然而,上述专利申请中公开的最大回弹率(即弹性恢复率)为72%。空心玻璃微球应用在ms密封胶时可以作为一种半补强填料,由于其微米级粒径和自身的刚性,虽然可以缩短表干时间,降低导热系数等,但是其会造成制成的ms密封胶伸长率和弹性恢复率严重下降,其弹性恢复率只有30%~45%。

技术实现思路

1、有鉴于此,本发明的一个目的是提供一种接枝玻璃微球及其制备方法,使其对中空玻璃微球表面接枝,引入高活性聚醚基,从而使得制成的改性硅酮建筑密封胶弹性恢复率可达85%以上。

2、本发明的第二个目的是提供一种ms密封胶及其制备方法,该密封胶采用上述接枝玻璃微球,并与密封胶中的其它原料相互配合,实现了提高密封胶的弹性恢复率的同时,提高了其可施工性。

3、为达到上述目的,本发明采用以下技术方案:

4、一种接枝玻璃微球,包括空心玻璃微球形成在所述空心玻璃微球表面的烷氧基和高活性聚醚链段。另外,所述空心玻璃微球表面上还含有微量的异氰酸酯基。

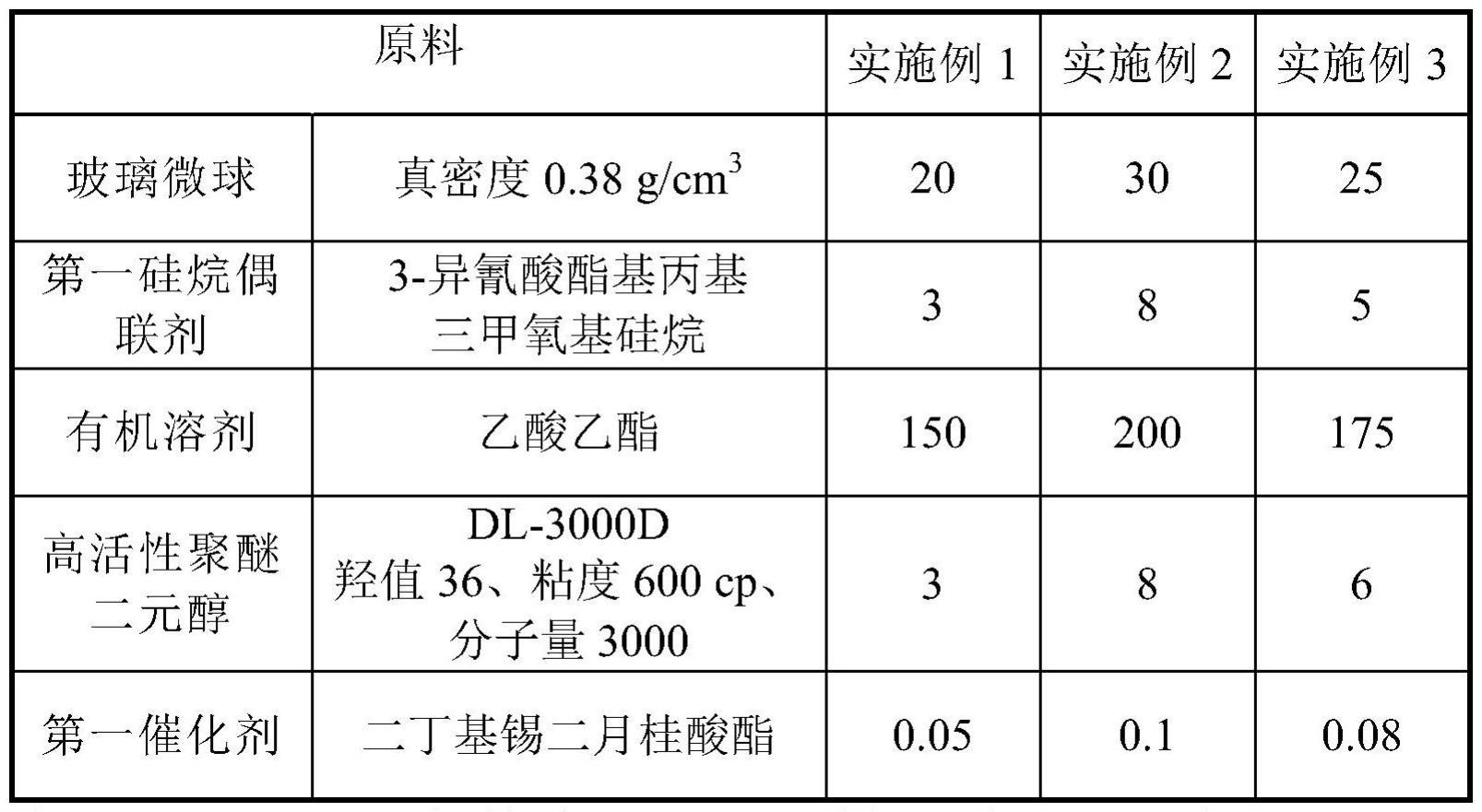

5、基上所述接枝玻璃微球,主要由包括以下质量份的原料反应制得:玻璃微球20~30份、第一硅烷偶联剂3~8份、高活性聚醚二元醇3~8份。

6、其中,当聚醚二乙醇的羟值比较低时,其粘度通常比较大,反应活性较小,同等接枝率下羟基含量较小,如此获得的接枝玻璃微球难以提高ms胶胶体的断裂伸长率和弹性恢复率。

7、当聚醚二乙醇羟值比较高时,其粘度通常比较小时,反应活性较高,接枝率高,羟基含量较高,如此获得的接枝玻璃微球与ms树脂的交联度比较高,进而使得ms胶胶体强度和硬度比较高,断裂伸长率和弹性恢复率比较低。

8、所以,所述高活性聚醚二乙醇的羟值为30~110,粘度150~750mpa·s,分子量1000~3500,如,dl-3000d、arcol polyol 1011等,如此,获得的接枝玻璃微球上的聚醚基既与玻璃微球有比较好的结合强度,又与ms树脂有比较好的结合强度,从而能够使ms胶体具有很好的断裂伸长率和弹性恢复率。

9、优选地,所述空心玻璃微球为真密度0.37~0.62g/cm3,粒径25~40μm范围内的至少一种。所述第一硅烷偶联剂为3-异氰酸酯基丙基三甲氧基硅烷、3-异氰酸酯基丙基三乙氧基硅烷或两者的任意混合。

10、基上所述接枝玻璃微球,其原料还包括:有机溶剂150~200质量份和第一催化剂0.05~0.1质量份。

11、优选地,所述有机溶剂为乙醇、异丙醇、碳酸二甲酯、乙酸乙酯、乙酸丁酯中的一种或多种混合物。

12、所述第一催化剂为二丁基锡二月桂酸酯、二氯二丁基锡、辛酸亚锡或二新癸酸二甲基锡等有机酸锡盐。

13、一种接枝玻璃微球的制备方法,包括:先利用第一硅烷偶联剂对玻璃微球进行改性处理,获得偶联剂改性玻璃微球;再使所述偶联剂改性玻璃微球与高活性聚醚二元醇反应,制得所述接枝玻璃微球。

14、基上所述,将获得所述偶联剂改性玻璃微球的步骤包括:将偶联剂溶液与第一催化剂在搅拌作用下,加热回流制得所述偶联剂混合溶液;然后将所述偶联剂混合溶液喷洒到所述空心玻璃微球的表面,在搅拌作用下,于50℃~80℃使所述第一硅烷偶联剂与所述空心玻璃微球表面的羟基发生反应,在所述空心玻璃微球表面形成烷氧基和异氰酸酯基,制得所述偶联剂改性玻璃微球,获得偶联剂改性玻璃微球溶液;其中,所述偶联剂溶液为所述第一硅烷偶联剂与有机溶剂的混合物。

15、具体地,先将所述第一硅烷偶联剂和有机溶剂均匀混合制得偶联剂预混液;再将所述偶联剂预混液与第一催化剂在搅拌作用下,加热回流制得所述偶联剂混合溶液;然后将所述偶联剂混合溶液喷洒到所述空心玻璃微球的表面,在搅拌作用下,于50℃~80℃反应,获得所述偶联剂改性玻璃微球溶液。其中,制备所述偶联剂混合溶液采用搅拌结合加热回流的方式,不但可以使其中的原料充分混合,还能预热去除其中的小分子。

16、更具体地,将所述有机溶剂与第一硅烷偶联剂使用磁力搅拌器分散10~15min,制成所述偶联剂预混液;再将所述催化剂与偶联剂预混液在150~200r/min条件下加热回流5~10min制成所述偶联剂混合溶液,密封保存;将所述空心玻璃微球置于旋转混合机中转速设置为5~10r/min,温度设置为50℃~80℃,将所述偶联剂混合溶液在60min内喷洒到所述空心玻璃微球上,喷洒完后再继续反应3~5h,即制备成所述偶联剂改性玻璃微球溶液。

17、基上所述,制得所述接枝玻璃微球的步骤包括:将所述偶联剂改性玻璃微球溶液和高活性聚醚二元醇在搅拌作用下,于70℃~75℃使所述偶联剂改性玻璃微珠表面的异氰酸酯基与所述高活性聚醚二乙醇完全反应,使玻璃微球表面形成有所述烷氧基和高活性聚醚链段。

18、具体地,将所述偶联剂改性玻璃微球溶液与高活性聚醚二元醇置于搅拌釜中,在转速100~250r/min及温度70℃~75℃的条件下,反应1.5~2.5h,降至室温,抽滤并在55℃~60℃下烘干制成所述接枝玻璃微球。

19、一种接枝玻璃微球在制备ms密封胶中的应用。

20、其中,所述ms密封胶包括以下质量份的原料:ms树脂80~120份、增塑剂60~90份、除水剂3~6份、纳米活性碳酸钙100~150份、上述接枝玻璃微球20~40份、抗黄变剂0.5~1份、第二硅烷偶联剂3~6份、第二催化剂0.5~1.5份。

21、所述ms树脂在25℃条件下粘度不高于30000cps。

22、所述增塑剂选自邻苯二甲酸二异癸酯、邻苯二甲酸二辛酯、磷酸二苯基异癸酯和磺酸烷基苯酯中的至少一种。

23、所述除水剂为乙烯基官能团硅烷类除水剂,进一步优选为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷和乙烯基甲基二甲氧基硅烷中的至少一种。

24、所述抗黄变剂选自bettersol1513、bettersol1830、uv770、uv328和uv245中的一种或几种。

25、所述第二硅烷偶联剂选自r-缩水甘油醚氧丙基三甲氧基硅烷、r-缩水甘油醚氧丙基三乙氧基硅烷、r-氨丙基三甲氧基硅烷、r-氨丙基三乙氧基硅烷中的一种或多种。

26、所述第二催化剂为螯合锡、二丁基锡二月桂酸酯、二氯二丁基锡或新癸酸铋。

27、一种ms密封胶的制备方法,包括:在真空状态下,先将ms树脂、增塑剂和除水剂混合,再加入脱水的纳米活性碳酸钙混合,然后加入脱水的接枝玻璃微球混合,之后加入第二硅烷偶联剂和抗黄变剂搅拌,最后加入第二催化剂反应即可。

28、上述制备方法具体地包括:首先将碳酸钙、接枝玻璃微球在100℃~110℃条件下脱水3~6h,将ms树脂、增塑剂和除水剂置于双行星搅拌釜中,在真空度低于-0.08mpa,20~30r/min条件下混合5~8min,然后加入碳酸钙,在真空度低于-0.095mpa,40~50r/min条件下搅拌30~50min,再加入玻璃微球,在真空度低于-0.095mpa,20~25r/min条件下搅拌10~15min,再加入第二硅烷偶联剂和抗黄变剂,在真空度低于-0.095mpa,20~25r/min条件下搅拌10~15min,最后加入催化剂,加完后在真空度低于-0.095mpa,20~25r/min条件下搅拌10~15min,出釜。

29、与现有技术相比,本发明提供的技术方案具有以下优点:

30、第一,本发明提供的上述接枝玻璃微球先通过第一硅烷偶联剂对玻璃微球表面进行改性处理,再将高活性聚醚接枝到其表面,使得玻璃微球表面包含高活性聚醚链段、烷氧基和微量异氰酸酯基,改善了玻璃微球表面极性,接枝玻璃微球表面上的高活性聚醚链段中的羟基可与ms树脂进行交联反应,从而使得玻璃微球由“硬段”转化为较软的链段,能很好的保持改性硅酮建筑密封胶的断裂伸长率和弹性恢复率,尤其是能实现弹性恢复率≥85%。

31、第二,由于本发明提供的上述接枝玻璃微球表面既有大量的高活性聚醚链段又有微量异氰酸酯基团,将其应用到ms密封胶中,相当于加入了粘接促进剂,有利于提高了ms密封胶的粘接性,所以,本发明提供的上述ms密封胶在具有优良物理力学性能的同时,能够实现对水泥基材的免底涂100%内聚破坏,简化施工流程。

32、第三,由于玻璃微球的正球体形状,吸油值小,使得本发明提供的上述ms密封胶的粘度较小,挤出量大大提高,便于施工。

- 还没有人留言评论。精彩留言会获得点赞!