一次性微生物无菌培养及有效物质纯化系统以及方法

本发明属于生物工程,具体涉及一种一次性微生物无菌培养及有效物质纯化系统以及方法。

背景技术:

1、当前,培养微生物或疫苗等生物制品通常是采用固定式的生物培养系统。然而,这种传统的固定式培养系统在实际应用过程中其实存在一定的缺陷,尤其是当其应用于微生物的小规模培养或疫苗研制初期的小试工艺时,固定式培养系统存在操作工艺相对复杂(如涉及到收集样本、离心、废液倾倒以及系统清洗等繁琐步骤)、应用成本偏高、灵活度较差等问题。例如,专利申请号为cn201780082359.x的发明申请,其公开了一种用于生产细胞和/或细胞产品的系统。又例如,专利申请号为cn201880076583.2的发明申请,其公开了一种用于制备生物分子(如病毒疫苗)的系统和方法。上述两个申请所公开的系统均尝试通过自动化控制的方式以在一定程度上减少固定式培养所产生的繁琐人工操作。但是,对于疫苗研发初期(或者,微生物的培养初期)来说,其生产工艺方法(如选用的加工步骤、所设定的加工顺序等等)可能会根据的当下实际需求进行调整。然而对固定式生产系统来说,若根据工艺方法的变化实时地调整生产系统配置,无论是技术难度还是所消耗的成本都非常高。也即是说,现有的疫苗生产系统以及自动化系统在应用于疫苗小试工艺时仍然存在诸多痛点。又例如,专利申请号为cn201980085256.8的发明申请,其公开了净化生物分子生产系统的方法及适用于净化的系统。该系统尝试通过选用一次性管道或部件,以简化繁琐的清洗、消毒等步骤。但是,这种生产系统实际上仍然没有脱离传统的固定式生产模式,因此疫苗小试中的应用成本高、灵活性差等问题依然没有得到有效解决或缓解。

2、进一步地,生物培养系统(或者说,疫苗生产系统)中所涉及的一次性生物反应器是一种新型生物反应器,其通常由一次性塑料或不锈钢制成,这种新型生物反应器通常可以应用于以下领域:如细胞培养、细菌培养、病毒培养、单抗等有效物质培养及提取等等。然而现有生物反应器通常是应用在大规模的细胞或微生物培养中(如商业应用),难以满足小规模化的实验需求。例如,当研究人员在疫苗培育初期,通常需要先在实验室进行多批量的小规模的病毒培养。但是现有的生物安全反应器对于小规模病毒培养而言,无论是在成本、安全性还是操作便捷性上均存在一定缺陷。例如,授权公告号为cn102492607b的中国发明专利,其公开了一种一次性生物反应器系统及方法。其中,该一次性生物反应器系统包括:一次性容器,其包括至少一个进样口,至少一个排出口,至少一个收集口,使用连接至所有外部开放口的无菌过滤器保护无菌环境的完整性;支撑一次性容器的结构;传感所述容器中所述生物材料一个或多个参数的一个或多个传感器;加热容器内容物的加热器,所述加热器具有恒温器;以及与所述系统装置在一起的混合系统,使得所述一次性容器中含有的生物材料被混合。该生物反应器系统的整体体积偏大,其既采用了大容量的生物反应器,同时还需要一系列的辅助配套设备,成本较高且对实验操作空间也提出了更高的要求。并且,由于大规模微生物或细胞培养和微小型微生物或细胞培养在实际应用过程中存在较大差异。因此,即使是对现有的设备进行等比体积缩小也难以满足实验室的微小型实验需求。又例如,申请公布号为cn103945928a的中国发明专利申请,其公开了单次使用式混合和生物反应器系统,该生物反应器系统在应用于微小型实验时也将存在类似的问题。为了进一步地适应于微小型实验需求,现有技术中也提出了一些小型反应器的设计方案,例如,申请公告号为cn102212474a的中国专利申请,其公开了一种小型生物反应器,其包括:细胞培养罐体、温控套件、补液(气)装置、细胞光密度检测套件与培养控制装置五部分,所述细胞培养罐体与补液装置相联结,温控套件、细胞光密度检测套件与培养控制装置配合为细胞培养提供优化的生长条件。然而,针对这一种小型生物反应器,在每次反应过后都需要对整体进行蒸汽灭菌,对于批量化的实验而言,操作较为繁琐且应用成本也更高。并且,该生物反应器在用于培养细菌或病毒等具有致病性的微生物时,难以保证反应器内、外环境不受干扰(例如,反应器内的致病细菌可能外溢污染实验环境,甚至威胁操作人员的安全)。

3、因此,亟需一种可应用于小规模微生物无菌培养及有效物质纯化的方法。

技术实现思路

1、本发明的目的在于提供一种一次性微生物无菌培养及有效物质纯化系统以及方法,以部分地解决或缓解现有技术中的上述不足,能够有效提高微生物的培养效率以及降低培养成本。具体采用技术方案:一次性微生物无菌培养及有效物质纯化的方法,包括:

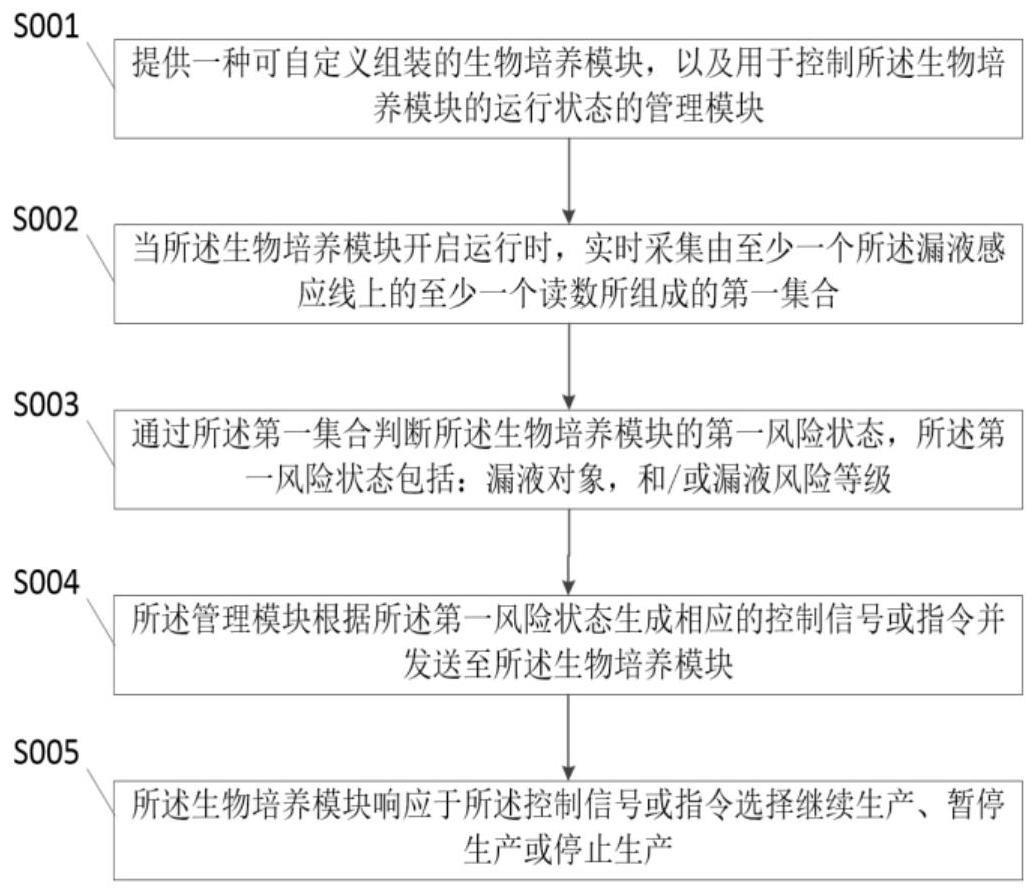

2、s001提供一种可自定义组装的生物培养模块,以及用于控制生物培养模块的运行状态的管理模块;其中,生物培养模块包括:用于培养微生物的生物反应装置,与生物反应装置通过至少一个可拆卸式管道相连接的纯化装置,以及与生物反应装置和/或纯化装置通过至少一个可拆卸式管道相连接的收集装置,其中,可拆卸式管道上沿管道长度方向布置有至少一个漏液感应线;s002当生物培养模块开启运行时,实时采集由至少一个漏液感应线上的至少一个读数所组成的第一集合;s003通过第一集合判断生物培养模块的第一风险状态,第一风险状态包括:漏液对象,和/或漏液风险等级;s004管理模块根据第一风险状态生成相应的控制信号或指令并发送至生物培养模块;s005生物培养模块响应于控制信号或指令选择继续生产、暂停生产或停止生产。

3、在一些实施例中,s004包括步骤:管理模块判断漏液对象的个数是否超过预设的第一阈值;若是,则管理模块向生物培养模块发送表示停止生产的第一控制信号,其中,

4、第一控制信号包括:表示停止生产的停止信号,以及表示启动消毒的消毒信号;若否,则管理模块向生物培养模块发送表示暂停生产的第二控制信号,第二控制信号包括:需要暂停生产的暂停对象;其中,暂停对象包括:漏液对象,以及与漏液对象相连接的一个或多个可拆卸式管道和/或一个或多个装置;和/或,装置与可拆卸式管道的对接口处设置有用于输送液体的隔膜泵或蠕动泵。

5、在一些实施例中,读数包括:电流值,且s003包括步骤:当可拆卸式管道的电流值大于预设的第二阈值时,则生成包括第一风险状态信息的第一漏液信号,且第一漏液信号与可拆卸式管道所连接的一个或两个装置相关联;相应地,s004包括步骤:1)当管理模块监测到装置关联有两个第一漏液信号时,则将对应的装置、可拆卸式管道识别为第一漏液对象并生成表示暂停生产的第二控制信号;其中,第二控制信号包括:第一漏液对象信息;和/或,3)当监测到装置关联有一个第一漏液信号时,则将对应的装置识别为第二漏液对象、可拆卸式管道识别为第一漏液对象,并向用户发送第一警报信号;4)管理模块在发出第一警报信号后的第一警报时间内监测用户是否发出相应的指令;其中,

6、指令包括:表示取消警报的第一指令,和/或,表示接收警报的第二指令,和/或,表示修正警报的第三指令,且第三指令包括:修正后的漏液对象;若是,则将所接收到的指令发送至生物培养模块;若否,则直接向生物培养模块发送表示暂停生产的第二控制信号。

7、在一些实施例中,可拆卸式管道包括:用于输送流体的内部管道,以及用于保护内部管道的外部管道;其中,内部管道的外侧沿其长度方向设置有至少一个第一漏液感应线,外部管道的外侧沿其长度方向设置有至少一个第二漏液感应线;且读数包括:漏液感应线的电流值,相应地,步骤s003包括:(ⅰ)当监测到内部管道的电流值大于预设的第二阈值时则判断内部管道发生漏液;(ⅱ)生成与可拆卸式管道相关联的第二漏液信号,第二漏液信号包括:管道信息,和/或漏液风险等级;以及(ⅲ)当监测到外部管道的电流值大于预设的第二阈值时则判断外部管道发生漏液;(ⅳ)生成与管道相关联的第三漏液信号,第三漏液信号包括:管道信息,和/或漏液风险等级;相应地,s004包括:当管理模块监测到可拆卸式管道关联有第二漏液信号和第三漏液信号时,则将可拆卸式管道识别为漏液对象,并根据漏液对象生成表示暂停生产的第一控制子信号以发送至生物培养模块;或者,当管理模块仅检测到可拆卸式管道关联有第二漏液信号时,则向用户发出第二警报信号;或者,当管理模块监测到可拆卸式管道仅关联有第三漏液信号时,根据读数判断外部管道与装置的漏液风险等级,并根据漏液风险等级生成表示暂停生产的第二控制子信号以发送至生物培养模块。

8、在一些实施例中,根据读数判断管道漏液与装置漏液的漏液风险等级的步骤包括:根据读数确定内部管道的漏液位置的分布特征,其中分布特征包括:与管道两侧相连接的连续分布,和/或与管道两侧断开的区域分布;当监测到分布特征为连续分布时,则判定管道两侧的装置的接口处的漏液风险等级为第一级,管道的漏液风险等级为第二级;当监测到分布特征为区域分布时,则判定管道的漏液风险等级为第一级,管道两侧的装置的漏液风险等级为第二级;相应地,s004还包括步骤:根据漏液风险等级信息生成第三警报信号并发送给用户或者第二控制子信号以发送至生物培养模块;其中,警报信号包括以下一种或多种形式:语音警报,和/或短信警报,和/或信号灯警报。

9、在一些实施例中,第一风险状态还包括:漏气信息,生产方法还包括步骤:s006当生物培养模块开启运行时,采集生物培养模块周围的气体;s007对气体进行检测以得到气体的第一指标数值;s008根据第一指标数值判断生物培养模块是否发生漏气,若是则生成漏气信号;相应地,s004包括:6)当管理模块监测到生物反应装置为漏液对象,且同时监测到漏气信号时,则向生物培养模块发送表示停止生产的第一控制信号;以及7)当管理模块监测到生物反应装置为漏液对象而未监测到漏气信号时,则向生物培养模块发送暂停生产的第二控制信号;以及8)当管理模块监测到漏气信号而生物反应装置暂无漏液风险时,则向用户发送第五警报信号以提示用户对漏气信号进行核查。

10、在一些实施例中,第一风险状态还包括:微生物的培养状态,方法还包括步骤:s009当生物培养模块开启运行时,采集生物培养模块在工作过程中所产生的废气;s010对废气进行检测以得到气体的第二指标数值;s011根据第二指标数值判断微生物的培养状态,培养状态包括:表示需要暂停培养或调整培养条件的异常状态,表示微生物的含量已满足预设指标的峰值状态,以及可持续状态;相应地,步骤s004包括:当管理模块监测到培养状态为峰值状态时,则向生物培养模块发送表示停止生物反应装置的工作的第四控制信号;或者,当管理模块监测到培养状态为异常状态时,则向用户发送第四警报信号;

11、在一些实施例中,在s002之前,还包括步骤:向生物培养模块通入液体,以使得液体依次流经生物反应装置、纯化装置以及收集装置;采集由至少一个漏液感应线上的至少一个读数所组成的第二集合;根据第二集合确定生物培养模块的第三风险状态,第三风险状态包括:漏液对象;根据第三风险状态生成并向用户发送第四警报信号;和/或,纯化装置包括:浓缩过滤装置,浓缩过滤装置包括:用于过滤的第一腔室,以及设置在第一腔室外层的第二腔室,第一腔室内设置有用于对液体进行过滤的过滤物质,且第一腔室的一端与生物反应装置或者纯化装置相连接,第一腔室的另一端与纯化装置或收集装置相连接;其中,第一腔室、第二腔室的外壁上分别设置有漏液感应单元,且漏液感应单元为漏液传感器或漏液感应线。

12、在一些实施例中,生物反应装置包括:用于培养微生物的生物反应袋,用于监测反应袋中液压的第一压力监测单元,以及对应设置在反应袋底部的第一漏液监测模块,方法包括步骤:s102通过反应袋上的第一入口或第二入口向反应袋中通入预设量的气体或液体以进行微生物或细胞的培养;s104实时监测第一压力监测单元的液压以及第一漏液监测模块的漏液值;s106根据液压和漏液值判断生物反应器的风险状态,风险状态包括:

13、安全状态,和/或待定状态,和/或漏液状态;其中,s106包括:s61根据液压的变化参数判断反应袋的降压风险;其中,当变化参数属于预设的第一降压阈值时,降压风险为一级,当变化参数属于预设的第二降压阈值时,降压风险为二级,否则降压风险为零级;s62根据漏液值判断反应袋的漏液风险,其中,当漏液值属于预设的第一漏液阈值时,漏液风险为一级,当漏液值属于预设的第二漏液阈值时,漏液风险为二级,否则漏液风险为零级;s63根据s61中的降压风险和/或s62中的漏液风险判断风险状态;其中,当降压风险为二级和/或漏液风险为二级时,风险状态为漏液状态;当降压风险和漏液风险均为零级时,风险状态为安全状态;否则,风险状态为待定状态。在一些实施例中,反应袋内第一空间的顶部区域还形成有冷凝水引导区,用于引导冷凝水在冷凝水引导区内发生凝集,并通过冷凝水引导区所提供的引导路径回流至第二空间中;相应地,方法还包括步骤:s108当监测到风险状态为待定状态或漏液状态时,分别向用户发出相应的预警信号;s110响应于用户发出的反馈信号对生物反应器的降压风险和/或漏液风险进行二次监测,或者对预警信号进行接收或修正。

14、本发明还提供了一种一次性微生物无菌培养及有效物质纯化系统,包括:可自定义组装的生物培养模块,以及用于控制生物培养模块的运行状态的管理模块;其中,生物培养模块包括:用于培养微生物的生物反应装置,与生物反应装置通过至少一个可拆卸式管道相连接的纯化装置,以及与生物反应装置和/或纯化装置通过至少一个可拆卸式管道相连接的收集装置,其中,可拆卸式管道上沿管道长度方向布置有至少一个漏液感应线;漏液读数采集模块,被配置为用于当生物培养模块开启运行时,实时采集由至少一个漏液感应线上的至少一个读数所组成的第一集合;漏液读数处理模块,被配置为用于通过第一集合判断生物培养模块的第一风险状态,第一风险状态包括:漏液对象,和/或漏液风险等级;管理模块,被配置为用于根据第一风险状态生成相应的控制信号或指令并发送至生物培养模块;其中,生物培养模块响应于控制信号或指令选择继续生产、暂停生产或停止生产。

15、有益技术效果:与传统的固定式培养模式相反,本发明提出了一种灵活组装、“动态维护”的微生物无菌培养及纯化的一次性生产线,该生产线的灵活组装特点可以满足用户前期对微生物工艺条件的探索需求(具体地,用户可根据工艺设计在实验室中通过快拆方式现场组装生产线),如工艺条件的摸索,产品线的调试等等。并且,在生产线的实时运行过程中,本发明还可以借助于灵活组装、风险监控等功能对生产线进行“动态维护”,以使得生产线可以保持长期稳定运行,进而有效降低生产线的搭建成本。具体地,“动态维护”的模式可以提高一次性装置或管道等产品的有效利用率(或者说,可以提高一次性产线的培养及纯化的合格率)。并且,这种“动态维护”的模式能够减少人工借入的必要性以及减少人工操作的复杂性(如提供较优的动态维护方案,以简化生产线的维护难度),因而也有助于生产线的批量化应用,如对小规模微生物制品进行批量化的培养及纯化。

- 还没有人留言评论。精彩留言会获得点赞!