一种耐高温耐机车润滑油的橡胶组合物及其制备方法和应用与流程

本发明属于高分子材料领域,具体涉及一种耐高温耐机车润滑油的橡胶组合物及其制备方法和应用。

背景技术:

1、柴油机是df8、hxn3、hxn5等内燃机车上的关键部件;其中柴油机冷却系统中运输润滑油和冷却水的都采用橡胶和纤维增强层复合的胶管,胶管的性能取决于橡胶的特性以及橡胶与纤维增强层的粘合性能。

2、柴油机冷却系统中输油和输水的两种胶管尺寸相同,现场运用时油水管路经常混装。这就要求内燃机车柴油机冷却系统的油水管路用橡胶需要同时耐油和耐水。和df8等车型相比,大功率机车hxn5等的功率显著增大,导致柴油机冷却系统负荷增大,润滑油和冷却水的温度都较df8明显升高。因此,hxn5等大功率机车柴油机冷却系统中的胶管承受的温度显著高于df8内燃机车柴油机的相应配件。这对胶管的耐高温性能提出更高的要求。目前国内柴油机冷却系统用胶管都采用普通丁腈橡胶制造。丁腈橡胶长期使用温度一般应低于100℃,而实际工作温度常常高于105℃。高温大幅缩短了大功率机车柴油机冷却系统输油输水胶管的使用寿命。据统计,hxn5上柴油机冷却系统的胶管一般使用寿命不超过2.5年,远没达到c5修(5年)的设计要求,运用过程中产品发硬,龟裂、爆破等事故频发。

3、氯醚橡胶、丙烯酸酯橡胶、氟橡胶虽然具有优异的耐润滑油性能,但氯醚橡胶和丙烯酸酯橡胶不耐水,氟橡胶的低温性能较差。这三种橡胶均无法满足现有的大功率内燃机车柴油机配件技术要求。

4、氢化丁腈橡胶是将普通丁腈橡胶氢化,减少双键含量,从而提高耐高温性能,耐臭氧性能。氢化丁腈橡胶和普通丁腈橡胶的加工性和物理机械性能都较为接近;如果用氢化丁腈橡胶替代普通丁腈橡胶,生产工艺改动较小。

5、为了充分发挥氢化丁腈橡胶的耐高温性能,大多数氢化丁腈橡胶材料采用过氧化物硫化。如公开号cn116063761a(公开日2023年5月5日)的中国发明专利申请“一种耐车用尿素耐油耐寒耐热空气老化的氢化丁腈橡胶混炼胶及其制备方法”,其中披露的硫化体系为过氧化二异丙苯(dcp)、双(叔丁过氧化)对二异丙苯(bibp)、三羟甲基丙烷三甲基丙烯酸酯。再如公开号cn115960402a的中国发明专利申请“一种耐长时间高温的氢化丁腈混炼胶及其制备方法”,交联剂为1,3-双丁基过氧异丙基苯或过氧化二异丙苯中的至少一种。但上述氢化丁腈橡胶均采用过氧化物硫化。过氧化物硫化形成的碳碳交联键,键长短,所以硫化橡胶的撕裂强度较低,且过氧化物硫化橡胶和纤维增强层粘合性较差。因此上述橡胶材料仅适合做o型圈等密封件,不适合带增强层的产品,如胶管。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种耐高温耐机车润滑油的橡胶组合物及其制备方法和应用。该组合物耐高温性能好,撕裂强度高,和纤维增强层粘合强度高,适应长期在接触机车润滑油或水的工况下工作,适合用于制备柴油机,尤其是大功率内燃机车柴油机冷却系统的输水输油胶管。

2、为实现上述技术效果,本发明采用了如下的技术方案:

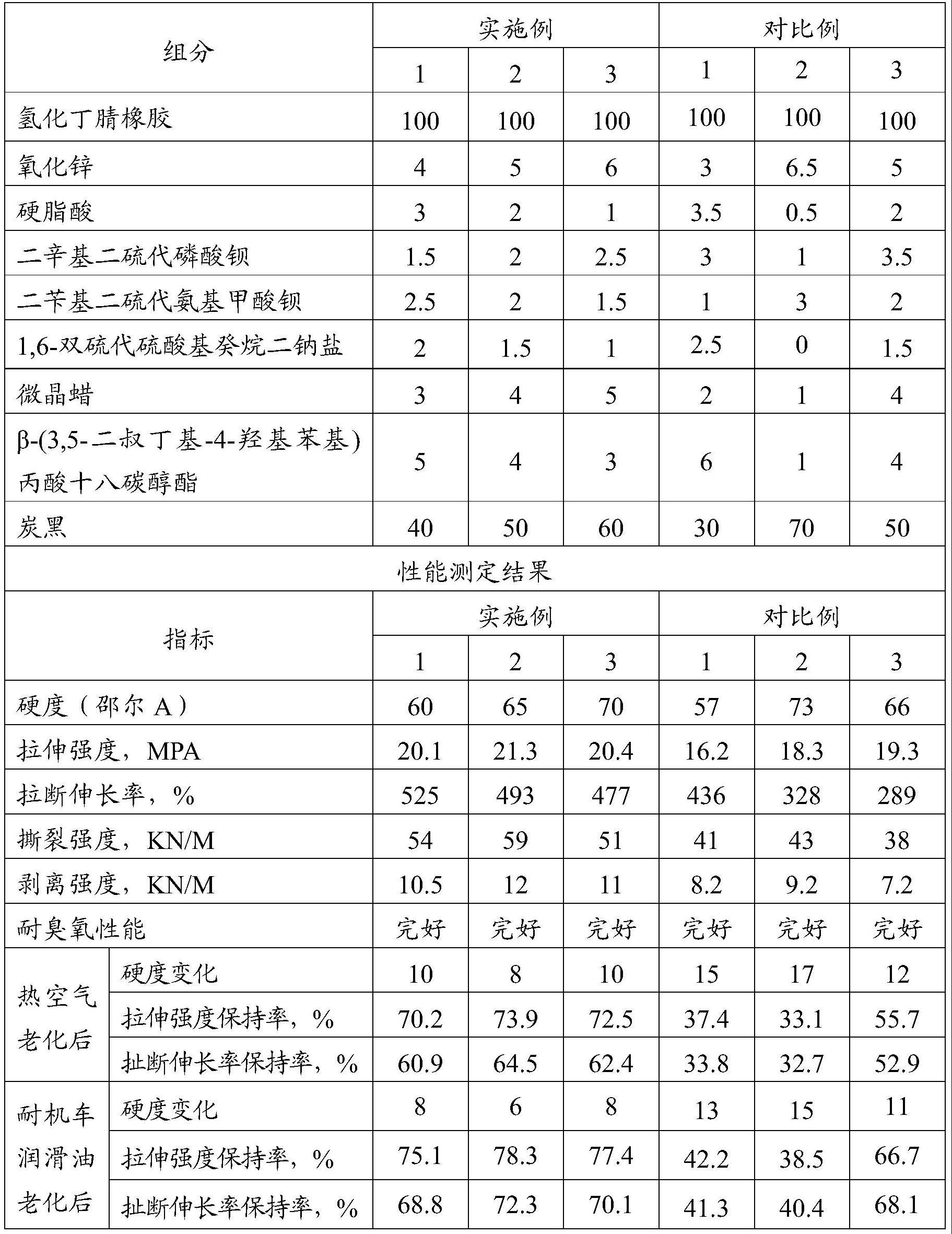

3、一种耐高温耐机车润滑油的橡胶组合物,包含如下重量份的组分:

4、氢化丁腈橡胶100重量份,氧化锌4-7重量份,硬脂酸1-3重量份,二辛基二硫代磷酸钡1.5-2.5重量份,二苄基二硫代氨基甲酸钡1.5-2.5重量份,1,6-双硫代硫酸基癸烷二钠盐1-2重量份,微晶蜡3-5重量份,β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯3-5重量份,炭黑40-60重量份。

5、优选地,所述耐高温耐机车润滑油的橡胶组合物,包含如下重量份的组分:

6、氢化丁腈橡胶100重量份,氧化锌4.5-5.5重量份,硬脂酸1.5-2.5重量份,二辛基二硫代磷酸钡1.7-2.3重量份,二苄基二硫代氨基甲酸钡1.7-2.3重量份,1,6-双硫代硫酸基癸烷二钠盐1.3-1.8重量份,微晶蜡3.5-4.5重量份,β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯3.5-4.5重量份,炭黑45-55重量份。

7、作为一个优选的实施方案,本发明提供一种耐高温耐机车润滑油的橡胶组合物,包含如下重量份的组分:

8、氢化丁腈橡胶100重量份,氧化锌5重量份,硬脂酸2重量份,二辛基二硫代磷酸钡2重量份,二苄基二硫代氨基甲酸钡2重量份,1,6-双硫代硫酸基癸烷二钠盐1.5重量份,微晶蜡4重量份,β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯4重量份,炭黑50重量份。

9、本发明还有一个目的在于提供上述耐高温耐机车润滑油的橡胶组合物的制备方法,包括:

10、i.按照重量份准备各组分;

11、ii.将氢化丁腈橡胶,投入密炼机,加入氧化锌,硬脂酸,微晶蜡,β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,炭黑,混炼4-10分钟,之后加入二辛基二硫代磷酸钡,二苄基二硫代氨基甲酸钡,1,6-双硫代硫酸基癸烷二钠盐,混炼1-5分钟,出料,在开炼机上返炼出片,停放一天后,硫化。硫化时间15±1分钟,温度160±5℃,压力15±5mpa。

12、此外,本发明还提供上述耐高温耐机车润滑油的橡胶组合物或通过上述制备方法制备得到的耐高温耐机车润滑油的橡胶组合物在制备柴油机冷却系统输油输水胶管中的应用。

13、优选地,所述柴油机是铁路内燃机车用柴油机。

14、更优选地,所述铁路内燃机车是选自hxn3、hxn5等的大功率铁路内燃机车。

15、本发明还有一个目的在于提供一种柴油机冷却系统用输油输水胶管,包括本发明所述耐高温耐机车润滑油的橡胶组合物或通过上述制备方法制备得到的耐高温耐机车润滑油的橡胶组合物,还包括纤维增强层。

16、本发明以氢化丁腈橡胶为生胶,采用炭黑为补强剂,不使用其他无机填料,如白炭黑,粘土,陶土,轻钙等,不仅配方简单,且橡胶常规物理机械性能较优。

17、本发明的橡胶组合物的硫化体系不使用过氧化物,而是采用含硫的有效硫化体系——二辛基二硫代磷酸钡、二苄基二硫代氨基甲酸钡和1,6-双硫代硫酸基癸烷二钠盐三种硫化剂并用。该硫化体系可以形成以单硫键为主的交联结构,确保橡胶具有较好的耐热性能。同时,和过氧化物硫化相比,含硫的交联键结构不仅具有较高的撕裂强度,和纤维增强层也具有较好的粘合性能。

18、本发明的橡胶组合物,以微晶蜡,β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯为防老剂,使得硫化胶具有较好的耐老化及耐臭氧性能。

19、上述各种组分协同,从而获得具有良好的耐高温性能、较高的撕裂强度以及较强的与纤维骨架粘合性能的橡胶组合物,显著提高柴油机尤其是大功率内燃机车柴油机冷系统用输水输油胶管的使用寿命。

20、本发明提供的橡胶组合物的主要性能指标如下:

21、硬度(邵a)65±5;拉伸强度大于15.0mpa;伸长率大于450%;撕裂强度大于50kn/m;剥离强度大于10kn/m;150℃*72h热空气和耐机车润滑油老化后,拉伸强度保持率,扯断伸长率保持率都在60%以上,硬度变化小于10度。

- 还没有人留言评论。精彩留言会获得点赞!