表面处理填料、表面处理填料的制造方法和导热组合物与流程

本发明涉及表面处理填料(即、表面被处理过的填料)、该表面处理填料的制造方法和含有该表面处理填料的导热组合物。

背景技术:

1、电子设备和汽车必须含有半导体。这些半导体随着温度上升,其构件发生错误动作等,成为故障的主要原因。因此,各种散热材料被用作热的解决对策。近年来,随着半导体的能力增大,该半导体的发热有越来越增大的倾向,为了使该热快速地向体系外移动,需要高导热率的材料。为了提高散热材料的导热率,增加填料的填充量的方法简单,效果也极大。但是,为了增加填料的填充量,需要尽量使用粘度低的弹性体、使用比表面积小的填料等,从产品的阵容、价格等方面来看,使用这些填料尚有待考虑。因此,作为容易填充填料的方法,进行了填料的表面处理。代表性的表面处理剂有硅烷偶联剂,在提高填充性的同时,用于提高各物性等。特别是,作为硅烷偶联剂,长链烷基硅烷从提高填充性的观点出发比较优异。但是,即使使用长链烷基硅烷,也不能高填充成为目标导热率的填料的情况越来越多。

2、另外,通过增大长链烷基硅烷所具有的疏水性基团的碳原子数,容易与弹性体相溶。可以得到疏水性基团的碳原子数为18左右的,但碳原子数变大时烷氧基难以水解,难以制作使填料分散的溶液,或者硅烷偶联剂彼此的高分子化、高分子膜化缓慢,或者有时不能高分子化、高分子膜化,存在未反应的硅烷偶联剂大量残留在高分子体系内的问题。另外,还引起未反应的硅烷偶联剂挥发、污染装置、降低散热材料的耐热性等问题。

3、为了解决这些问题,作为填料的表面处理,以往提出了各种各样的方法。

4、例如,在专利文献1中,提出了使用分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷通过整体法(integral method)对导热性填充材料进行表面处理的方法。在专利文献2中,提出了使用分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷和分子链两末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷,通过整体法对填充材料进行表面处理的方法。另外,在专利文献3中,提出了使用分子链一个末端被二烷氧基甲硅烷基封闭的二甲基聚硅氧烷通过整体法对填充材料进行表面处理的方法。在专利文献4中,提出了使用分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷通过整体法对填充材料进行表面处理的方法。

5、【现有技术文献】

6、【专利文献】

7、【专利文献1】日本特开2020-180200号公报

8、【专利文献2】日本特表2021-502426号公报

9、【专利文献3】中国专利第112694757号

10、【专利文献4】美国专利第10604658号

技术实现思路

1、发明要解决的课题

2、专利文献1的方法中,由于使用分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷作为表面处理剂,因此用该二甲基聚硅氧烷进行了表面处理的填料与聚硅氧烷的相容性优异。但是,分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷与长链烷基硅烷同样水解慢等,缺乏反应性,用整体混合法进行填料的表面处理需要长时间在高温下搅拌。另外,分子链一个末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷的合成意外地困难,是只有硅橡胶制造厂或处理有机硅化学的研究所才能得到的材料。另外,由于所述二甲基聚硅氧烷具有三烷氧基,因此在缩合聚硅氧烷的体系中,该二甲基聚硅氧烷作为交联剂而发挥作用,存在组合物的硬度调整困难的问题。

3、在专利文献2的方法中,作为表面处理剂,使用分子链一个末端或分子链两末端被三烷氧基甲硅烷基封闭的二甲基聚硅氧烷。该二甲基聚硅氧烷,分子链末端的三烷氧基甲硅烷基与分子链的聚硅氧烷基不直接结合,而是通过烃基结合。这样的二甲基聚硅氧烷是在铂催化剂存在下由一个末端具有sih基的聚硅氧烷和具有乙烯基的硅烷偶联剂合成。几十年前,一个末端具有sih基的聚硅氧烷也是只有硅橡胶制造厂或处理有机硅化学的研究所才能得到的材料,但现在由于可以从市场上得到,所以上述二甲基聚硅氧烷的合成变得容易。但是,由于所述二甲基聚硅氧烷的一部分具有经由烃基的键,因此有时在高温下容易劣化。另外,在合成上述二甲基聚硅氧烷时,存在原料的一个末端具有sih基的聚硅氧烷的纯度低等问题。

4、在专利文献3的方法中,作为表面处理剂,使用分子链一个末端被二烷氧基甲硅烷基封闭的二甲基聚硅氧烷。该二甲基聚硅氧烷,分子链一个末端的二烷氧基甲硅烷基与分子链的聚硅氧烷基不直接结合,而是通过烃基结合。该二甲基聚硅氧烷的合成方法与专利文献2相同。已知二烷氧基甲硅烷基比三烷氧基甲硅烷基更容易水解,但如果二烷氧基甲硅烷基的分子量大,则与三烷氧基甲硅烷基的水解性的差别几乎消失。因此,为了使用上述二甲基聚硅氧烷用整体混合法进行填料的表面处理,需要长时间在高温下搅拌。

5、在专利文献4的方法中,作为表面处理剂,使用分子链一个末端具有多个三烷氧基甲硅烷基(包含3官能树脂结构)的二甲基聚硅氧烷。由于该二甲基聚硅氧烷具有多个三烷氧基甲硅烷基,因此认为与填料的结合概率高,但如果硅氧烷部分的分子量大,则水解性的差几乎消失。因此,为了使用上述二甲基聚硅氧烷用整体混合法进行填料的表面处理,需要长时间在高温下搅拌。另外,表面处理剂自身的合成也存在困难的问题。

6、本发明是鉴于这样实际情况而完成的,目的在于提供一种表面处理填料、和该表面处理填料的更简便的制造方法、以及含有该表面处理填料的导热组合物。所述表面处理填料的特征在于,即使在聚合物成分中高填充,也能够形成粘度低的组合物,且由该组合物能够得到具有高导热率、具有适度硬度的固化物。

7、【解决课题的手段】

8、本发明人等为了解决上述课题而进行了深入研究,结果发现,通过下述发明能够解决上述课题。

9、即,本发明涉及以下内容。

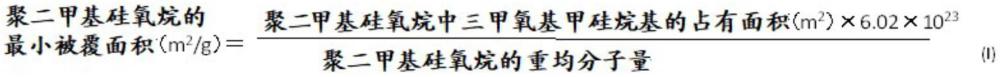

10、[1].一种表面处理填料,是将填料通过重均分子量为500~5000的α-丁基-ω-(2-三甲氧基甲硅烷基乙基)聚二甲基硅氧烷进行表面处理而成的,

11、所述α-丁基-ω-(2-三甲氧基甲硅烷基乙基)聚二甲基硅氧烷在所述填料上的固着率为20.0~50.0质量%。

12、[2].如[1]所述的表面处理填料,所述填料为选自银、铜、铝、硅、金属氧化物、氮化物和复合氧化物中的至少一种。

13、[3].如[1]或[2]所述的表面处理填料,所述填料的累计体积50%粒径为0.1~30μm。

14、[4].一种表面处理填料的制造方法,包含以下工序:

15、制造含有重均分子量为500~5000的α-丁基-ω-(2-三甲氧基甲硅烷基乙基)聚二甲基硅氧烷、醇和水处理液的处理液的制造工序,

16、将填料和所述处理液混合的前处理工序,以及

17、在140~180℃的温度下对通过所述前处理工序而得到的混合物进行热处理的热处理工序。

18、[5].如[4]所述的表面处理填料的制造方法,包含将通过所述前处理工序而得到的混合物在所述热处理工序之前进行干燥的干燥工序。

19、[6].如[4]或[5]所述的表面处理填料的制造方法,所述热处理进行的时间为2~6小时。

20、[7].一种导热组合物,含有聚合物成分和填料,

21、所述填料含有[1]~[3]中任一项所述表面处理填料,

22、相对于所述导热组合物的总量,所述聚合物成分的含量为2~15质量%,所述填料的含量为85~98质量%。

23、[8].如[7]所述的导热组合物,所述填料中所含的所述表面处理填料的含量为40~60质量%。

24、[9].如[7]或[8]所述的导热组合物,所述聚合物成分为选自热固性树脂、弹性体和油中的至少一种。

25、[10].[7]~[9]的任一项所述的导热组合物的固化物。

26、[11].如[10]所述的导热组合物的固化物,导热率为4.0w/m·k以上。

27、发明效果

28、根据本发明,能够提供一种表面处理填料、和该表面处理填料的更简便的制造方法和包含该表面处理填料的导热组合物。所述表面处理填料即使高填充到聚合物成分中也能够制成粘度低的组合物,且由该组合物可以制成具有高导热率、具有适度硬度的固化物。

- 还没有人留言评论。精彩留言会获得点赞!