一种2-萘酚及其制备方法与流程

本发明涉及化工,具体涉及一种2-萘酚及其制备方法。

背景技术:

1、2-萘酚又称乙萘酚、β-萘酚,是重要的有机化工原料和染料中间体,由其直接合成的染料、颜料品种达130多种,染料中间体20多个。在染料方面,2-萘酚的主要衍合成品有2,3-酸、吐氏酸、重氮萘酚磺酸、g酸、r酸、γ酸、j酸、2,6-酸等;在医药、农药方面,2-萘酚主要用于合成消炎镇痛剂萘普生、除草剂萘丙胺、植物调节剂2-萘氧基乙胺等。近年来,萘酚下游产品还用于感光材料及液晶材料的合成,如羟基-1-萘甲酸、萘酚苄基醚、2-羟基萘-6-甲酸等。其在医药、农药、橡胶助剂、香料及纺织印染等方面的应用有着非常广泛的市场前景。

2、在2-萘酚的合成过程中,容易产生副产物1-萘酚,然而,1-萘酚与2-萘酚的沸点和熔点均较相近,难以通过蒸馏等物理方式分离二者。目前,工业上较为成熟的合成2-萘酚的主要方法有磺化碱熔法和异丙萘法,但随着绿色合成化学思想的兴起,近年来出现了一些新的关于萘酚的合成工艺方案,如生物合成法、直接催化合成法、超强酸催化、杂多酸催化、过渡金属氧化物催化、高能辐射催化等,尽管这些方案取得了一定成果,但距离工业化应用还有很长的路要走。

3、2-萘酚的工业化生产方法,即磺化碱熔法,工艺成熟,其主要通过对萘进行磺化,得到包括1-萘磺酸(熔点为77-79℃)和2-萘磺酸(熔点为91℃)的磺化产物,再通过转位使部分1-萘磺酸转化为2-萘磺酸,后续再对2-萘磺酸进行中和、碱熔、酸化等步骤得到2-萘酚。该工艺的的主要缺点是:(1)需对未完全转化的1-萘磺酸进行水解及回收,然而1-萘磺酸水解后生成的硫酸需要消耗大量的碱,同时会产生副产物硫酸钠,且这些硫酸钠溶于水中,还需要蒸馏浓缩及结晶等提纯步骤,能耗高,且需要大量原材料,成本较高;(2)1-萘磺酸水解后产生的萘常用水蒸气蒸馏回收,能耗高、废水量大,且回收过程中容易造成设备堵塞。

4、因此,亟需一种更加经济、环保的用于生产2-萘酚的制备方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种2-萘酚及其制备方法,以解决现有技术中存在的生产2-萘酚的能耗高、效率低以及副产较多等技术问题。

2、为实现上述目的及其他相关目的,本发明提供一种2-萘酚的制备方法,以萘和硫酸为原料进行磺化反应及转位反应得到萘磺酸混合物,通过熔融结晶分离所述萘磺酸混合物中的1-萘磺酸,得到2-萘磺酸,将所述2-萘磺酸依次进行中和、碱熔、酸化及精制处理,得到2-萘酚。

3、可选地,所述熔融结晶依次包括直接降温、一级降温、二级降温及升温发汗四个过程。

4、本发明中,将熔融结晶过程划分为四个过程,即直接降温、一级降温、二级降温及升温发汗,其中,直接降温的目的在于将经转位反应后仍处于高温状态的萘磺酸混合物降温至待结晶状态,一级降温通过缓慢降温直至有晶体生成,即萘磺酸混合物中熔点较高的2-萘磺酸开始结晶,二级降温通过进一步缓慢降温直至2-萘磺酸结晶完成,将含有大量1-萘磺酸的结晶母液排出,然后升温发汗将2-萘磺酸晶体中残留的1-萘磺酸通过发汗液排出,实现对萘磺酸混合物中1-萘磺酸的分离,得到2-萘磺酸。

5、可选地,所述直接降温的目标温度为95~105℃。

6、可选地,所述一级降温过程的降温速率为0.5℃/3~5min。

7、可选地,所述二级降温过程的降温速率为0.1℃/1~2min。

8、可选地,所述升温发汗过程的升温速率为0.1℃/3~5min。

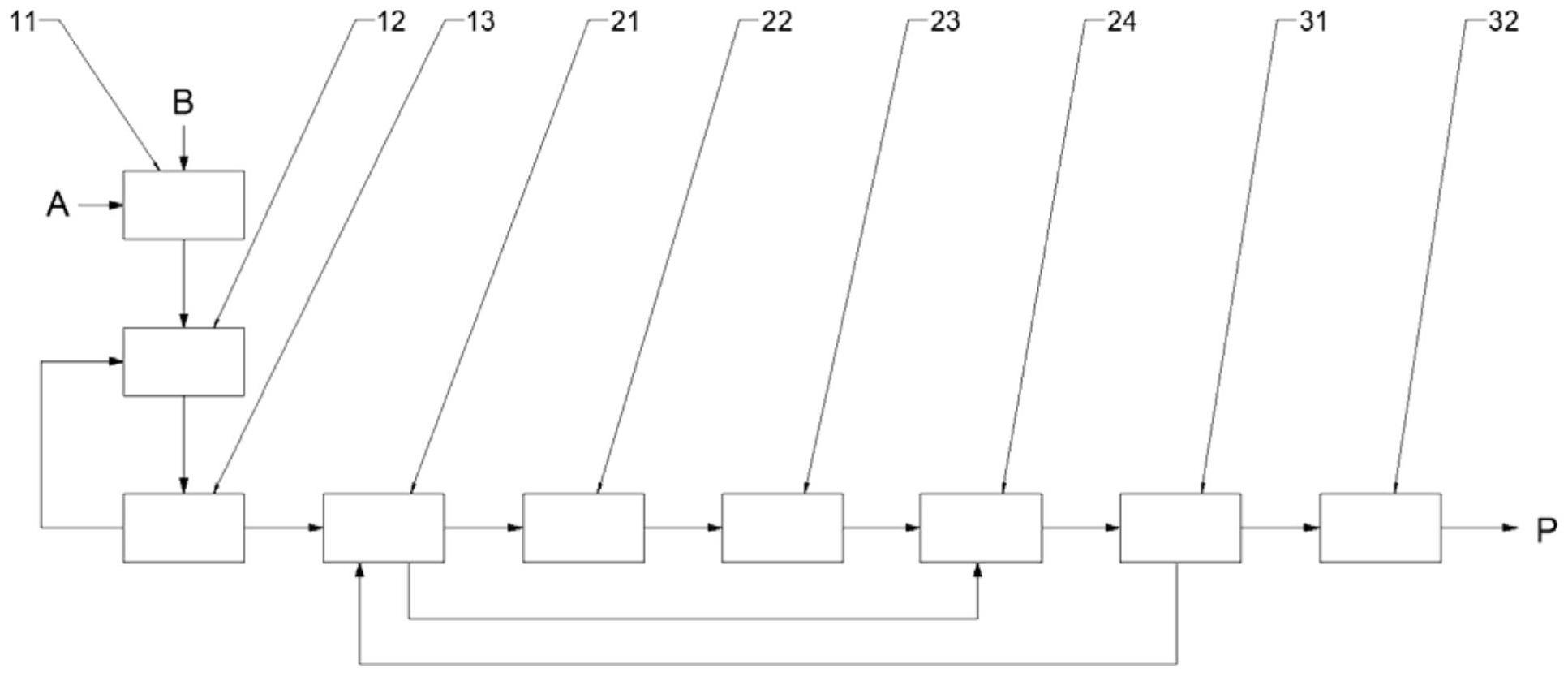

9、本发明的制备方法包括以下步骤:

10、s1、磺化、转位:向萘中加入硫酸,得到混合物,对所述混合物进行一次加热及一次保温以进行磺化反应,得到磺化产物,对所述磺化产物进行纯化,然后对所述磺化产物进行二次加热及二次保温以进行转位反应,得到萘磺酸混合物;

11、s2、分离:对得到的萘磺酸混合物进行熔融结晶,经直接降温、一级降温及二级降温后,除去结晶母液,得到2-萘磺酸晶体,再对所述2-萘磺酸晶体进行升温发汗,除去发汗液,得到2-萘磺酸;

12、s3、2-萘酚的制备:将得到的2-萘磺酸与亚硫酸钠溶液混合,依次进行中和反应、降温结晶、过滤,得到2-萘磺酸钠,再将所述2-萘磺酸钠与碱混合并加热进行反应,得到2-萘酚钠,对所述2-萘酚钠进行酸化,并对酸化后的溶液进行分相,得到粗品2-萘酚,最后对所述粗品2-萘酚进行精制处理,得到产品2-萘酚。

13、本发明中,对粗品2-萘酚进行精制处理包括对粗品2-萘酚进行蒸馏脱水和减压蒸馏,以对粗品2-萘酚进行提纯。

14、可选地,步骤s1中,所述萘与硫酸的摩尔比为1.05~1.2:1。

15、可选地,步骤s1中,所述硫酸为浓硫酸或发烟硫酸。

16、本发明中,硫酸的加入方式为滴加,且硫酸的滴加速率为54~108ml/h,采用滴加的方式加入硫酸并控制滴加速率,能够避免溶液因升温过快而导致萘升华。

17、可选地,步骤s1中,所述一次加热至110~120℃,所述一次保温的时间为1.5~2h。

18、可选地,步骤s1中,所述二次加热至150~165℃,所述二次保温的时间为2~2.5h。

19、可选地,步骤s1中,所述纯化包括共沸蒸馏和减压蒸馏。

20、本发明中,对磺化反应的磺化产物进行纯化,纯化过程包括共沸蒸馏和减压蒸馏,共沸蒸馏能够带出水分,以除去磺化产物中的水,减压蒸馏能够除去残余的溶剂和未反应完的萘,将多余的萘继续用作原料进行反应,以提高原料利用率。

21、可选地,步骤s1中,所述共沸蒸馏采用的共沸剂包括正庚烷。

22、本发明中,正庚烷的用量为160~200g。

23、可选地,步骤s1中,所述共沸蒸馏的回流时间为5~6h。

24、可选地,步骤s1中,所述减压蒸馏的压力为0.085~0.095mpa。

25、可选地,步骤s1中,所述减压蒸馏的温度为70~100℃。

26、可选地,步骤s3中,所述碱为固体氢氧化钠。

27、可选地,步骤s3中,所述加热的目标温度为325~400℃。

28、本发明中,2-萘磺酸钠与碱混合加热进行反应的时间为0.8~1.2h。

29、可选地,将步骤s2中的结晶母液和发汗液与步骤s1中的磺化产物混合进行转位反应。

30、本发明中,对萘磺酸混合物进行熔融结晶得到的结晶母液和发汗液中包括1-萘磺酸,将该结晶母液和发汗液转移套用至步骤s1中与磺化产物一起进行转位反应,能够使分离得到的1-萘磺酸继续进行转位反应,以使其转化为2-萘磺酸,进而提高原料转化率。

31、可选地,步骤s3中,所述中和反应的产物包括二氧化硫气体,将所述二氧化硫气体用于对所述2-萘酚钠进行酸化。

32、可选地,步骤s3中,所述分相处理的水相为亚硫酸钠溶液,将所述亚硫酸钠溶液用于与所述2-萘磺酸进行中和反应。

33、本发明还提供一种根据如上所述的制备方法制得的2-萘酚。

34、本发明的有益效果:

35、本发明通过利用2-萘磺酸与1-萘磺酸的熔点具有较大差异的原理,进而采用熔融结晶的方式将二者分离,且分离得到的1-萘磺酸能够继续转化为2-萘磺酸,提高了萘的转化率和2-萘磺酸的产率,有利于提高后续制备2-萘酚的产量,同时减少了萘的回收步骤,大幅度减少了含盐废水的产生,本发明的制备方法环保、高效,且生产成本远低于传统工艺。

36、本发明在制备2-萘酚的过程中,通过循环使用二氧化硫气体和亚硫酸钠溶液,降低了硫酸的消耗、减少了副产物硫酸钠的生成量,提高了原料利用率,在进一步降低成本的同时,使生产工艺更加环保。

- 还没有人留言评论。精彩留言会获得点赞!