一种非异氰酸酯类环氧杂化聚氨酯、制备方法及其应用与流程

本发明属于高分子复合材料,具体涉及一种非异氰酸酯类环氧杂化聚氨酯、制备方法及其应用。

背景技术:

1、聚氨酯于1937年由ottobayer首次发现,已成为汽车、鞋类、纺织品、包装、粘合剂和涂料许多领域中应用最广泛的聚合物之一。但是水性环氧树脂由于2k的体系,涂层干燥时间较长,生产效率较低,限制了其应用,聚氨酯的传统合成方法是多元醇与二官能或多官能异氰酸酯之间的加聚反应。然而,由于异氰酸酯的毒性,容易带来环境和健康的问题,因为它有严重的毒性。此外,光气是合成异氰酸酯的主要原料,是一种致命气体可引起肺水肿等严重疾病。因此,研发出非异氰酸酯类的环氧树脂具有十分重要的现实意义。

技术实现思路

1、本发明要解决的技术问题是提供一种可制作单组份环氧聚氨酯绝缘涂料的非异氰酸酯类环氧杂化聚氨酯、制备方法及其应用。

2、基于本发明的一方面,提供一种非异氰酸酯类环氧杂化聚氨酯的制备方法,包括以下步骤:

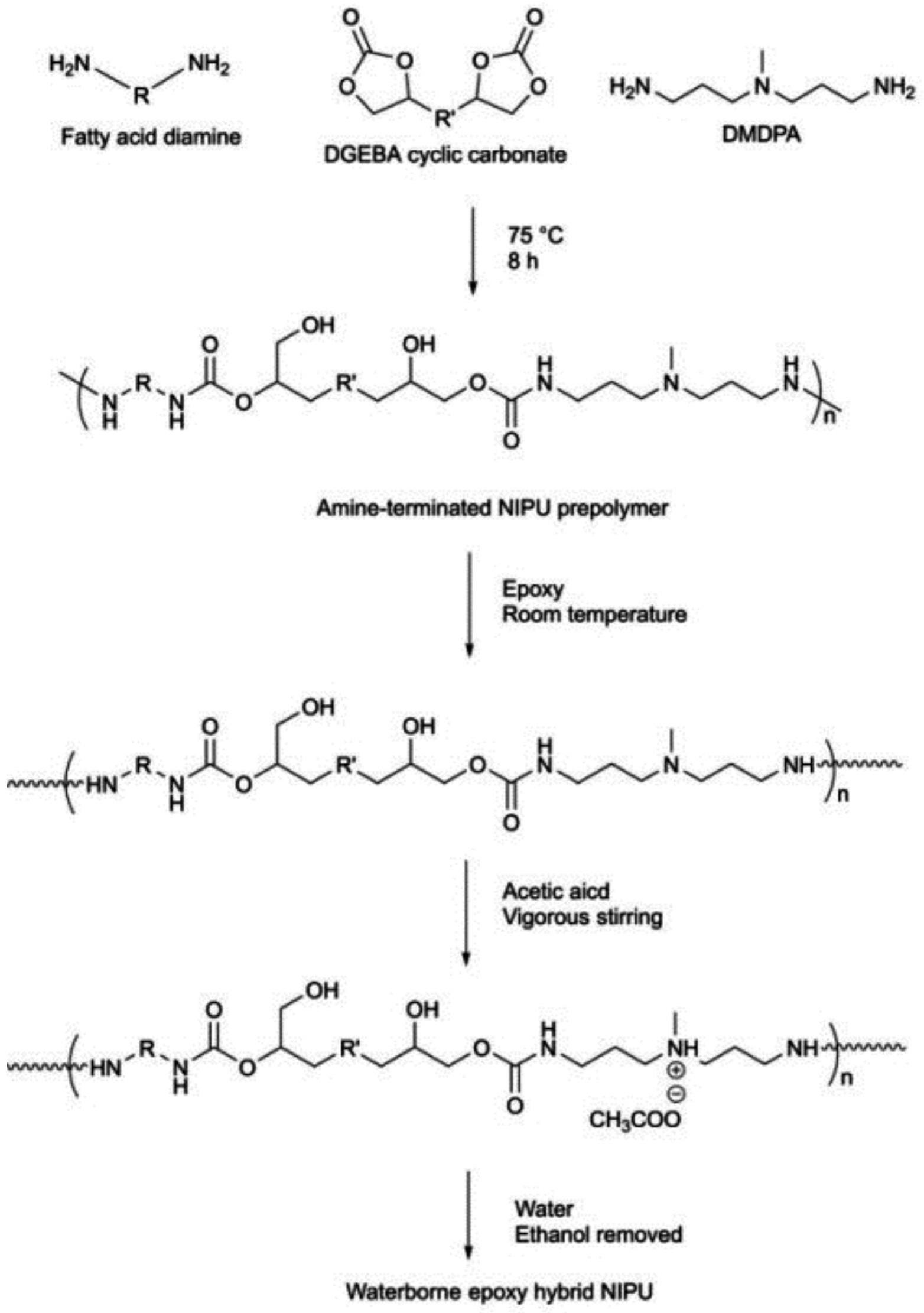

3、s11:用环状碳酸酯、生物基脂肪酸胺和3,3'-二氨基-n-甲基二丙胺中的一种或几种合成端胺非异氰酸酯聚氨酯预聚物;

4、s12:用环氧扩链剂对合成的所述端胺非异氰酸酯聚氨酯预聚物进行扩链;

5、s13:将乙酸添加到步骤s12所得的混合物中,搅拌调节ph值至6-7;

6、s14:对步骤s13所得的混合物在高速搅拌下加入水中,然后去除溶剂,即得所述非异氰酸酯类环氧杂化聚氨酯。

7、在其中一实施例中,所述环氧扩链剂包括环氧树脂、缩水甘油醚、双酚a二缩水甘油醚和三羟甲基丙烷三缩水甘油醚中的一种或几种。

8、在其中一实施例中,所述步骤s12在室温下进行。

9、在其中一实施例中,所述制备方法具体包括:

10、s21:将200g的dgeba环状碳酸酯和3,3'-二氨基-n-甲基二丙胺和脂肪酸二胺溶解在乙醇中并通过磁力搅拌充分混合,然后将混合物加热至80℃并保持8小时,以合成端胺非异氰酸酯聚氨酯预聚物;

11、s22:待所述端胺非异氰酸酯聚氨酯预聚物冷却至室温时,加入50g的环氧树脂e-44磁力搅拌1h;

12、s23:将乙酸添加到步骤s22所得的混合物中,搅拌1小时,调节ph值至6-7;

13、s24:对步骤s23所得的混合物在高速搅拌下加入400g水中,然后通过旋转蒸发器去除溶剂,即得所述非异氰酸酯类环氧杂化聚氨酯。

14、在其中一实施例中,所述步骤s21中的dgeba环状碳酸酯通过以下方式合成:将100.0g双酚环氧树脂和12.0g四丁基溴化铵加入到500ml三颈烧瓶,然后持续通入二氧化碳,将温度升高到130℃并给与磁性反应96小时,在常压下搅拌,反应结束后,冷却至室温,收集终产物,所述终产物为环状碳酸酯。

15、在其中一实施例中,所述制备方法具体包括:

16、s31:将150g的dgeba环状碳酸酯和3,3'-二氨基-n-甲基二丙胺和脂肪酸二胺溶解在乙醇中并通过磁力搅拌充分混合,然后将混合物加热至90℃并保持7小时,以合成端胺非异氰酸酯聚氨酯预聚物;

17、s32:待所述端胺非异氰酸酯聚氨酯预聚物冷却至室温时,加入23g的环氧树脂e-51磁力搅拌1h;

18、s33:将乙酸添加到步骤s32所得的混合物中,搅拌1小时,调节ph值至7;

19、s34:对步骤s33所得的混合物在高速搅拌下加入400g水中,然后通过旋转蒸发器去除溶剂,即得所述非异氰酸酯类环氧杂化聚氨酯。

20、在其中一实施例中,所述步骤s31中的dgeba环状碳酸酯通过以下方式合成:将200.0g双酚环氧树脂和11.0g四丁基溴化铵加入到500ml三颈烧瓶,然后持续通入二氧化碳,将温度升高到130℃并给与磁性反应96小时,在常压下搅拌,反应结束后,冷却至室温,收集终产物,所述终产物为环状碳酸酯。

21、在其中一实施例中,步骤s14的所述溶剂为乙醇。

22、基于本发明的另一方面,提供一种如上任一项所述的制备方法得到的非异氰酸酯类环氧杂化聚氨酯。

23、基于本发明的又一方面,提供一种如上所述的非异氰酸酯类环氧杂化聚氨酯的应用,应用于制备涂料。

24、本发明的有益效果是:选择环状碳酸酯/胺反应来生成无异氰酸酯的聚氨酯,该反应原料选择多样,可选用生物基或石油基来源的材料。此外,环状碳酸酯的开环反应形成侧羟基可以进一步增加树脂的官能团,可以进一步与氨基树脂生成更致密的涂层,可以进一步做单组份的环氧聚氨酯绝缘涂料,在保证环氧树脂的电气性能的基础上改进了环氧树脂的干燥性能以及施工性能。

25、通过引入具有高反应性的环氧基团基团来合成,如环氧基团,反应性环氧基和胺之间的比远高于环碳酸盐和胺。本发明首先合成了水性端胺聚氨酯的预聚体,再用环氧扩链剂是得到大分子的环氧分子,可以做成单组分涂料,单组份水性涂料是未来的发展方向和市场需求,它可以简单地进行涂料,前景广泛。

26、考虑到环碳酸酯/胺反应的低反应活性需要高合成温度和较长的反应时间,仍然限制了环状碳酸酯/胺反应来生成无异氰酸酯的聚氨酯这一技术的进一步应用。为了克服该问题,尝试使用高活性环状碳酸酯,据研究,6元环状碳酸酯、7元环状碳酸酯、环状碳酸酯比5元环状碳酸酯具有更高的反应。但这些6元环状碳酸酯、7元环状碳酸酯通常涉及危险化学品。因此,仍选定5元环状碳酸酯为理想的环状碳酸酯。制备过程中,省去了双组分涂料的计算和实际应用中的储存期的问题,提出了一种无异氰酸酯的生产环氧聚氨酯的生产方法,更加环保。

技术特征:

1.一种非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述环氧扩链剂包括环氧树脂、缩水甘油醚、双酚a二缩水甘油醚和三羟甲基丙烷三缩水甘油醚中的一种或几种。

3.如权利要求1所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述步骤s12在室温下进行。

4.如权利要求1所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述制备方法具体包括:

5.如权利要求4所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述步骤s21中的dgeba环状碳酸酯通过以下方式合成:将100.0g双酚环氧树脂和12.0g四丁基溴化铵加入到500ml三颈烧瓶,然后持续通入二氧化碳,将温度升高到130℃并给与磁性反应96小时,在常压下搅拌,反应结束后,冷却至室温,收集终产物,所述终产物为环状碳酸酯。

6.如权利要求1所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述制备方法具体包括:

7.如权利要求6所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,所述步骤s31中的dgeba环状碳酸酯通过以下方式合成:将200.0g双酚环氧树脂和11.0g四丁基溴化铵加入到500ml三颈烧瓶,然后持续通入二氧化碳,将温度升高到130℃并给与磁性反应96小时,在常压下搅拌,反应结束后,冷却至室温,收集终产物,所述终产物为环状碳酸酯。

8.如权利要求1所述的非异氰酸酯类环氧杂化聚氨酯的制备方法,其特征在于,步骤s14的所述溶剂为乙醇。

9.一种如权利要求1-8任一项所述的制备方法得到的非异氰酸酯类环氧杂化聚氨酯。

10.一种如权利要求9所述的非异氰酸酯类环氧杂化聚氨酯的应用,其特征是,应用于制备涂料。

技术总结

本发明提供一种非异氰酸酯类环氧杂化聚氨酯、制备方法及其应用,制备方法包括:用环状碳酸酯、生物基脂肪酸胺和3,3'‑二氨基‑N‑甲基二丙胺中的一种或几种合成端胺非异氰酸酯聚氨酯预聚物;用环氧扩链剂对合成的所述端胺非异氰酸酯聚氨酯预聚物进行扩链;将乙酸添加到步骤S12所得的混合物中,搅拌调节PH值至6‑7;对步骤S13所得的混合物在高速搅拌下加入水中,然后去除溶剂,即得所述非异氰酸酯类环氧杂化聚氨酯。本发明的制备方法,选择环状碳酸酯/胺反应来生成无异氰酸酯的聚氨酯,可以进一步做单组份的环氧聚氨酯绝缘涂料,在保证环氧树脂的电气性能的基础上改进了环氧树脂的干燥性能以及施工性能。

技术研发人员:刘骏,刘波,余航,蔡璐,王钢

受保护的技术使用者:湖南太子化工涂料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!