用于制备环状有机化合物的方法与流程

本发明涉及使用连续搅拌釜式反应器合成大环有机化合物的方法。

背景技术:

1、大环化合物(环状化合物)是指包括杂环化合物(非专利文献1和专利文献1)和肽化合物(专利文献2)的化合物。大环化合物用作用于药物等的天然/非天然生物活性化化合物。为了提供这样的药物,制备环状化合物是制药工业的重要任务。不经过环化步骤就无法完成环状化合物的制备。化合物的环化反应是指其中单个分子在分子内的两个以上反应位点反应以形成环状结构的反应。结合方式各不相同;例如,已知通过各种键诸如酰胺键、酯键、醚键、硫醚键和二硫键的环化反应(非专利文献2和3,以及专利文献3和4)。

2、已知在环化反应中,浓度增加引起分子内反应和分子间反应之间的竞争,导致由于分子间反应而产生二聚体或更高阶的聚合化合物。尽管可以在常见的聚合物合成中将浓度保持相对较高,但是用于环化单个分子的反应是在稀释条件下进行的,以抑制由分子间反应所导致的聚合物产生(非专利文献4和专利文献1、5、6和7)。这限制了取决于反应釜的尺寸的每批的最大生产量。同时,已知用于模拟稀释条件的方法,诸如在反应条件下将反应底物以小部分逐滴加入到溶液中的方法(反向滴加),以及在反应中使用固相负载的底物的方法(树脂上(on-resin)环化)(非专利文献5和专利文献8和9)。这些方法允许在避免稀释条件的同时获得感兴趣的环状化合物;然而,取决于反应釜的尺寸和反应底物的性质,这些方法在生产量上仍具有局限性。

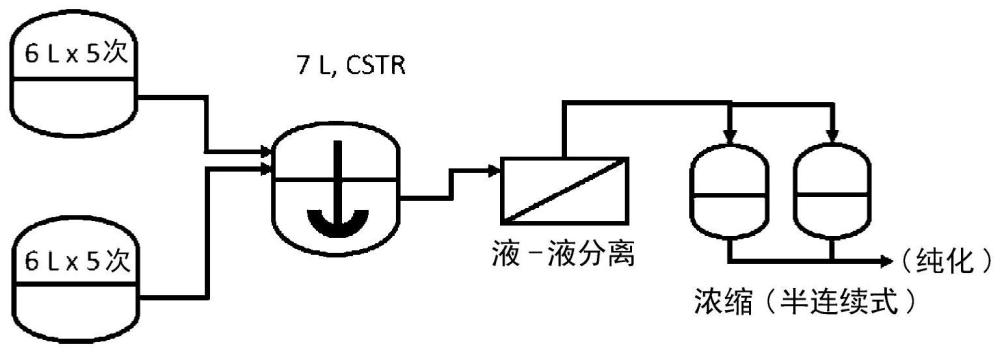

3、连续搅拌釜式反应器(cstr)(或混流式反应器)是指连续运行时的釜式反应器。像分批式反应器(其中釜式反应器以分批方式运行)一样,cstr广泛用于液相反应、气相反应和非均相反应(非专利文献6)。理想地,通过搅拌将釜式反应器中的反应液体充分混合,使得釜中的温度和浓度变得均匀,并且允许反应液体以与反应器内部相同的浓度和温度从釜中流出(混流式)。此外,管式反应器是配备有单个管或平行放置的多个管的反应设备,并且在管轴的方向上产生浓度分布(塞流式)。cstr和管式反应器两者都是适用于连续生产的连续式反应器。cstr是精细化学品领域中的常见反应器,并且已知用于聚合物分子的聚合控制(专利文献10)、酶促反应(专利文献11)等。此外,还已知的是,利用cstr的连续可操作性,将cstr与其他通常已知的连续操作技术(诸如连续液-液分离和结晶)组合(非专利文献7)。

4、现有技术文献

5、专利文献

6、[专利文献1]wo 2008/105526

7、[专利文献2]wo 2013/100132

8、[专利文献3]wo 2014/151634

9、[专利文献4]wo 2014/134922

10、[专利文献5]wo 2013/167703

11、[专利文献6]wo 2006/038088

12、[专利文献7]wo 2010052559

13、[专利文献8]wo 1995/09142

14、[专利文献9]wo 2006/025859

15、[专利文献10]wo 2007/011459

16、[专利文献11]wo 2013/156600

17、[非专利文献1]design and synthesis of novel macrocyclic 2-amino-6-arylpyrimidine hsp90 inhibitors,a.suda等人,bioorganic&medicinal chemistryletters 2012,22,1136-1141。

18、[非专利文献2]cyclodepipeptides:arich source of biologically activecompounds for drug research,j.scherkenbeck等人,molecules,2014,19(8),12368。

19、[非专利文献3]cyclic polymers by ring-closure strategies,p.gerbaux和o.coulembier等人,angew.chem.int.ed.2016,55,13944。

20、[非专利文献4]macrocycles:lesson from the distnt pst,recentdevelopments,and future directions.a.k.yudin,chem.sci.,2015,6,30。

21、[非专利文献5]an improved method for the solution cyclization ofpeptides under pseudo-high dilution conditions’,norbert sewald等人,journal ofbiotechnology 112(2004)73-77

22、[非专利文献6]1.hanno-kogaku(reaction engineering)(revised edition),kenji hashimoto,baihukan,2.chemical reaction engineering(third edition),octave levenspiel,wiley

23、[非专利文献7]development of a continuous schotten-baumann route to anacyl sulfonamide.,timothy d.white等人,org.process res.dev.,2012,16(5),939。

技术实现思路

0、发明概述

1、本发明要解决的问题

2、在精细化学品领域中用于大规模生产的连续反应器从未应用于药物领域中环状有机化合物(包括杂环化合物)的环化反应,特别是环肽药物的环化反应。这背后可能有多种原因;例如,许多可商购的环肽药物具有高活性,因此对大规模生产的需求不高。

3、连续搅拌釜式反应器(cstr)和管式反应器是已知的连续反应器。在管式反应器中,由于反应器的原理,入口和出口处的底物和产物浓度是不同的。在管式反应器的情况下,当杂环化合物、肽化合物等环化时,相对较稀的溶液需要流过反应器,因此需要大量的有机溶剂。相比之下,在cstr的情况下,可以控制环化前体和环化产物的浓度的分布在反应器中是均匀的,并且通过调节停留时间等,可以保持环化前体在反应器中具有低浓度,同时溶剂的使用量减少。本发明人着眼于这一点。

4、鉴于以上情况完成了本发明。本发明的目的在于提供使用cstr制备环状有机化合物的方法,与常规环化方法相比,其可以实现优异的杂质抑制效果(质量改善,例如,抑制分子间环化反应)、一个或多个反应釜的尺寸减小、连续生产等。

5、解决问题的手段

6、为了解决上述问题,本发明人研究了使用连续搅拌釜式反应器(cstr)的环化反应,该反应器并未常规地用于环状化合物的环化反应,从而发现与常规环化方法相比,这样的方法可以实现优异的杂质抑制效果(质量改善)、反应釜的尺寸减小、连续生产等,并且由此完成了本发明。

7、此外,本发明人发现,通过将常规上主要以精细化学品工厂水平使用的模拟方法应用于本发明的环化反应,由此实验性地预测环化反应的反应速率,并且在使用cstr的环化反应中设定影响这些条件的流量(停留时间)、前体和环状有机化合物的浓度以及用于环化反应的温度等,在环肽或杂环化合物的制备中可以有效地实现上述改善效果。

8、本发明基于这样的发现,并且具体地提供了以下[1]至[15]:

9、[1]一种制备环状有机化合物的方法,所述方法包括在至少一个连续搅拌釜式反应器(cstr)中使所述环状有机化合物的环化前体环化的环化反应步骤;

10、[2]根据[1]所述的方法,其中所述环状有机化合物是包含环状部分的肽化合物,其中所述化合物由天然氨基酸和/或氨基酸类似物构成;

11、[3]根据[1]或[2]所述的方法,其中所述包含环状部分的肽化合物包含由4至14个天然氨基酸和/或氨基酸类似物残基组成的环状部分,并且其中天然氨基酸和氨基酸类似物残基的总数为7至20;

12、[4]根据[3]所述的方法,其中所述环状有机化合物具有以下特征:

13、(i)包含至少两个n-取代的氨基酸和至少一个非n-取代的氨基酸;以及

14、(ii)具有6以上的clogp值;

15、[5]根据[1]至[4]中任一项所述的方法,其中所述环化反应是通过选自由以下组成的组中的一个或多个键的分子内环化反应:

16、(i)酰胺键;

17、(ii)二硫键;

18、(iii)醚键;

19、(iv)硫醚键;

20、(v)酯键;

21、(vi)硫酯键;和

22、(vii)碳-碳键;

23、[6]根据[1]或[2]所述的方法,其中所述环状有机化合物是由以下通式(i)表示的化合物:

24、

25、(其中x表示ch或n;r1表示氢原子、卤素原子、氰基、c1-6烷基、c1-4卤代烷基、c2-6烯基、c2-6炔基、c1-6烷氧基或c1-6烷基硫基;r2表示氢原子、卤素原子、c1-6烷基、c2-6烯基或c2-6炔基,或者r2和r3一起形成环;r3表示氢原子、卤素原子、氰基、c1-6烷基、c2-6烯基、c2-6炔基或c1-6烷氧基,或者r2和r3一起形成环;r4表示氢原子、卤素原子、c1-6烷基、c2-6烯基或c2-6炔基;r5、r6和r7各自独立地表示任选取代的c1-6亚烷基、c2-6亚烯基、c2-6亚炔基、c3-10亚环烷基、c3-10亚环烯基、c6-12亚芳基或3至12元单环杂环-;l1、l2和l3各自独立地表示单键、-conr8-、-nr8co-、-nr8-、-o-、-so2nr8-、-nr8so2-、-coo-、nr8conr8’-、nr8coo-或-oconr8-;并且r8和r8’各自独立地表示氢原子或任选取代的c1-6烷基);

26、[7]根据[1]至[6]中任一项所述的方法,其中所述环化反应使用基于所述环化反应的初步测试的结果所获得条件以工业规模进行;

27、[8]根据[7]所述的方法,其中所述条件通过包括以下的步骤获得:

28、(i)在所述初步测试中,对于选自由以下组成的组中的至少一种获得在多个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;

29、(ii)通过使用步骤(i)中获得的浓度变化数据和与所述环化反应有关的反应速率方程,确定反应速率常数kn;

30、(iii)通过使用步骤(i)中使用的温度、步骤(ii)中确定的反应速率常数kn和以下方程(ii),确定频率因子an和活化能en:

31、

32、(iv)通过使用步骤(iii)中确定的频率因子an和活化能en、上述方程(ii)和上述反应速率方程,确定在cstr中的环化温度下的反应速率常数kn;以及

33、(v)使用步骤(iv)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

34、

35、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);

36、[9]根据[8]所述的方法,其中所述环化反应的基元反应由下式(iv)表示:

37、

38、并且反应速率常数k1、k2和k3使用以下方程(v)至(ix)中的任一者确定:

39、

40、

41、

42、

43、

44、(其中tm表示环状有机化合物,sm表示环化前体,act表示活化剂,im表示中间体,dimer表示二聚体,并且c表示浓度(m));

45、[10]根据[8]所述的方法,其中所述环化反应的基元反应由下式(x)表示:

46、

47、并且反应速率常数k1和k2使用以下方程(xi)至(xiii)中的任一者确定:

48、

49、

50、

51、(其中r表示反应速率,tm表示目标分子,sm表示环化前体(=中间体),act表示活化剂,dimer表示二聚体,并且c表示浓度(m));

52、[11]根据[7]至[10]中任一项所述的方法,其中所述条件选自由以下组成的组:所述连续搅拌釜式反应器中的流量,所述环化前体的浓度,和所述环状有机化合物的浓度;

53、[12]一种促进环化前体的分子内环化的方法,所述方法包括在至少一个连续搅拌釜式反应器(cstr)中使环状有机化合物的环化前体环化的步骤;

54、[13]一种获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器(cstr)中以工业规模环化的条件的方法,所述方法包括以下步骤:

55、(i)在初步测试中,对于选自由以下组成的组中的至少一种获得在多个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;

56、(ii)使用步骤(i)中获得的浓度变化数据和与所述环化反应有关的反应速率方程,确定反应速率常数kn;

57、(iii)通过使用步骤(i)中使用的温度、步骤(ii)中确定的反应速率常数kn和以下方程(ii),确定频率因子an和活化能en:

58、

59、(iv)通过使用步骤(iii)中确定的频率因子an和活化能en、上述方程(ii)和上述反应速率方程,确定在所述cstr中的环化温度下的反应速率常数kn;以及

60、(v)使用步骤(iv)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

61、

62、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);

63、[14]一种用于使计算机执行以下步骤(i)至(iv)的程序,以获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器(cstr)中以工业规模环化的条件:

64、(i)确定反应速率常数kn,通过使用:

65、在初步测试中获得的,对于选自由以下组成的组中的至少一种在多个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物,和

66、与环化反应有关的反应速率方程;

67、(ii)通过使用步骤(i)中使用的温度、步骤(i)中确定的反应速率常数kn和以下方程(ii),确定频率因子an和活化能en:

68、

69、(iii)通过使用步骤(ii)中确定的频率因子an和活化能en、上述方程(ii)和上述反应速率方程,确定在所述cstr中的环化温度下的反应速率常数kn;以及

70、(iv)使用步骤(iii)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

71、

72、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);以及

73、[15]一种获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器(cstr)中以工业规模环化的条件的系统,所述系统包含:

74、(i)通过使用以下的浓度变化数据和与环化反应有关的反应速率方程来确定反应速率常数kn的装置:

75、在初步测试中获得的,对于选自由以下组成的组中的至少一种在多个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;

76、(ii)通过使用步骤(i)中使用的温度、步骤(i)中确定的反应速率常数kn和以下方程(ii)来确定频率因子an和活化能en的装置:

77、

78、(iii)通过使用步骤(ii)中确定的频率因子an和活化能en、上述方程(ii)和上述反应速率方程来确定在所述cstr中的环化温度下的反应速率常数kn的装置;以及

79、(iv)使用步骤(iii)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii)来获得上述条件的装置:

80、

81、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度)。

82、此外,还提供了以下发明:

83、[2-1]一种抑制环化前体的分子间反应的方法,所述方法包括在至少一个连续搅拌釜式反应器中使环状有机化合物的环化前体环化的步骤;

84、[2-2]连续搅拌釜式反应器用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器中分子内环化的用途;

85、[2-3]根据[7]所述的方法,其中所述条件通过包括以下各项的步骤获得:

86、(i)在初步测试中,对于选自由以下组成的组中的至少一种获得在单个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;

87、(ii)通过使用步骤(i)中获得的浓度变化数据和与所述环化反应有关的反应速率方程,确定反应速率常数kn;以及

88、(iii)使用步骤(ii)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

89、

90、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);

91、[2-4]一种获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器(cstr)中以工业规模环化的条件的方法,所述方法包括以下步骤:

92、(i)在初步测试中,对于选自由以下组成的组中的至少一种获得在单个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;

93、(ii)通过使用步骤(i)中获得的浓度变化数据和与所述环化反应有关的反应速率方程,确定反应速率常数kn;以及

94、(iii)使用步骤(ii)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

95、

96、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);

97、[2-5]一种用于使计算机执行以下步骤的程序,以获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器(cstr)中以工业规模环化的条件:

98、(i)通过使用以下的浓度变化数据和与环化反应有关的反应速率方程,确定反应速率常数kn:

99、在初步测试中获得的,对于选自由以下组成的组中的至少一种在单个温度下随时间的浓度变化数据:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物;以及

100、(ii)使用步骤(i)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件:

101、

102、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度);以及

103、[2-6]一种获得用于使环状有机化合物的环化前体在至少一个连续搅拌釜式反应器中以工业规模环化的条件的系统,所述系统包含:

104、(i)通过使用以下的浓度变化数据和与环化反应有关的反应速率方程来确定反应速率常数kn的装置:

105、在初步测试中获得的,对于选自由以下组成的组中的至少一种:环化前体、环状有机化合物、一种或多种中间体以及一种或多种副产物在单个温度下随时间的浓度变化数据;以及

106、(ii)使用步骤(i)中确定的反应速率常数kn、上述反应速率方程和以下cstr质量平衡方程(iii),获得上述条件的装置:

107、

108、(其中rn表示反应速率,τ表示停留时间(空间时间),c0表示供给浓度,并且c表示浓度)。

109、发明效果

110、本发明提供了通过使用一个或多个cstr进行环化反应来制备环状有机化合物的方法,与常规环化方法相比,其可以实现优异的杂质抑制效果、反应釜的尺寸减小、连续生产等。此外,本发明提供了通过应用模拟方法以确定用于环化反应的条件而可以更有效地实现上述改善效果的制备方法。

- 还没有人留言评论。精彩留言会获得点赞!