梯度孔隙多孔复合材料及其制备方法与流程

本发明属于材料领域,涉及一种固油润滑材料,具体涉及一种梯度孔隙多孔复合材料及其制备方法。

背景技术:

1、近年来,国家对工业领域节能环保要求的越来越高,机械装备及其结构件在设计、制造和应用过程中,要求高节能、高环保及绿色化生产。其中,降低机械结构件的摩擦磨损是实现这一提倡的重要措施。目前,降低金属摩擦副之间摩擦磨损的主要方式为注入润滑油,但这种润滑方式会受限于苛刻应用工况,例如高真空、高负载和高低温。因此,固体润滑和固液润滑应运而生。

2、固体润滑材料主要由高分子基体相与增强相及润滑相复合而成。增强相包括零维、一维和二维纳米材料,以及宏观无机/有机纤维类填料。润滑相包括无机类石墨层状二维构型材料,有机聚四氟乙烯、超高分子量聚乙烯自润滑材料。这类材料相对于金属基油润滑体系,存在摩擦系数较高,长时间服役过程大量磨屑产生的缺陷。固油润滑材料则很好的结合了固体支撑性和润滑油流体润滑特性,规避了金属基油润滑体系油渗漏污染及需额外配置供油结构部件的缺陷。特别适用于航天航空中零件不易更换的苛刻操作应用环境中,具备降低成本,简化设计的优势。

3、固油润滑材料主要由高分子多孔基体及润滑油组成,高分子多孔基体呈多孔贯通形态,通过真空油浸,得到富含润滑油的固液润滑复合材料。高分子多孔基体中的孔穴和孔径作为润滑油的储存体和输送通道,在摩擦副相对运动时,离心效应驱动孔穴润滑油沿微孔径渗出摩擦界面提供油膜润滑。当停止运动时,摩擦界面润滑油在毛细管作用力下重新被吸附到高分子基体孔隙中,进而实现长效润滑作用。高分子储油基体具备比重小、耐腐蚀及低成本特性,更为重要的是与润滑油同属有机化合物,具备良好的彼此相容性及高相互作用力,进而实现良好的储油保油性能。制备储油高分子基体主要以冷压成型-高温烧结方法制备。冷压成型过程通过压力控制得到设计密度的冷坯体,然后在定容高温烧结过程中,内含空气及小分子气体物质受热膨胀向外扩散冲刷产生贯通孔隙,进而得到多孔储油高分子基体材料。储油性能和保油性能是评判固油润滑复合材料性能优异的主要参数。储油性能和保油性能主要由孔隙率决定,孔隙较大,储油能力较高,但在频繁启停、高速回转运动过程中,会导致孔隙中润滑油在离心力作用下过盈逸出,进而导致润滑油过盈渗漏。同时,大孔隙聚合物基体也会显著降低材料力学强度。当孔隙较小时,能够规避润滑油过盈渗漏的缺陷,但有限的润滑油储量,会降低固液润滑结构的长效应用寿命。因此,急需开发一款兼具良好储油和保油性能固液润滑复合材料。

技术实现思路

1、为克服以上缺点,本发明的一个目的是提供一种梯度孔隙多孔复合材料,能够规避现有多孔材料高储油率和高保油率之间的矛盾,达到兼具良好储油保油性能,实现固油润滑复合材料的长效润滑。

2、本发明的另一个目的是提供一种梯度孔隙多孔复合材料的制备方法,采用两次不同参数的热压烧结来在工作层内产生梯度多孔,达到梯度孔隙多孔复合材料所限定的孔隙分布要求,降低制作工艺成本。

3、为达到以上目的,本发明采用的技术方案是:

4、本发明提供一种梯度孔隙多孔复合材料,为采用热塑性高分子材料热压制成的多孔聚合物,所述多孔聚合物包括油储层和位于油储层表面的工作层,所述工作层表面为摩擦界面,所述工作层在其法向上孔隙大小梯度减小。

5、本发明通过改变热成型温度、压力和工序等参数,使得工作层在其法向上孔隙大小梯度减小,这样整个材料在作为摩擦副时,能够通过较大孔隙的油储层吸收大量润滑油(矿物润滑油或合成润滑油),在频繁启停、高速回转运动的应用场景下,通过孔隙大小梯度减小的工作层能够将润滑油锁紧在油储层内,起到较好的保油效果,同时润滑油能够在工作层上微孔毛细作用下长期持续渗出润滑油,提高摩擦界面的润滑效果。本发明在具备大孔隙材料的吸油能力同时,还在在高转速和高接触压力下具有较高的保油率,完美解决了现有技术中高储油量和高保油率不可兼得的问题。

6、进一步的,所述多孔聚合物孔隙率22-28%,孔径分布范围为0.005-400μm。整个材料在该孔隙率和孔径分布范围下能够得到较好的储油能力和保油率,针对大多数场景和润滑油具有实际使用价值。

7、进一步的,所述工作层的厚度为0.1-2mm,孔隙孔径分布范围为0.005-0.1μm。工作层厚度过大和过小均不合适,厚度过大,保油率虽然较高,但是油储层内的润滑油难以渗出来,满足不了摩擦界面的润滑要求,厚度过小,即使形成了梯度孔隙也难以维持较好的保油率;孔隙分布同样如此,在满足孔隙梯度情况下,过小孔径造成润滑油渗出困难,过大孔径造成保油率难以提高,因此厚度和孔隙孔径分布同时选择在合适的范围才能满足本发明要求,并且根据润滑油种类和转速大小进行相应调整,具体是满足润滑性能要求情况下最高保油率时的厚度和孔隙孔径组合为最佳参数。

8、进一步的,所述油储层的孔隙孔径分布范围为2-400μm。该孔径范围间距较大储油能力和材料强度,空隙过小,储油能力不足,空隙过大,材料强度不足以支撑转轴的结构件或者无法承受摩擦界面的正压力。

9、进一步的,所述热塑性高分子材料为热塑性聚酰亚胺聚合物。

10、另一方面,本发明提供一种梯度孔隙多孔复合材料的制备方法,包括以下步骤:

11、选择不同玻璃化温度的热塑性聚酰亚胺聚合物粉末分别作为油储层原料和工作层原料,且油储层原料的玻璃化温度大于工作层原料的玻璃化温度;

12、将油储层原料进行第一次常温压制,得到油储层冷坯体;

13、将工作层原料敷设于油储层冷坯体上,进行第二次常温压制,得到复合冷坯体;

14、对复合冷坯体进行定容烧结,定容烧结的温度大于油储层原料的玻璃化温度;定容烧结时,复合冷坯体内的小分子物质高温作用下逐渐热膨胀,随同空气小分子向外扩散冲刷使孔穴之间贯通为彼此相连的孔道,热压冷却后得到多孔复合预坯体;所得多孔复合预坯体具有大孔隙率和大孔径,并且孔径分布均匀的特点;

15、将多孔复合预坯体进行热压复烧,热压复烧的温度在油储层原料、工作层原料的玻璃化温度之间,热压复烧时,多孔复合预坯体的工作层为处于表面层的大孔隙架构,在压应力作下,沿压力方向的孔隙架构所承受的应力产生逐级衰减效应,工作层由内至外沿逆应力方向的孔隙受应力作用越来越大,进而产生孔隙逐渐变小的梯度孔隙结构,热压烧结冷却后得到梯度孔隙多孔复合材料。

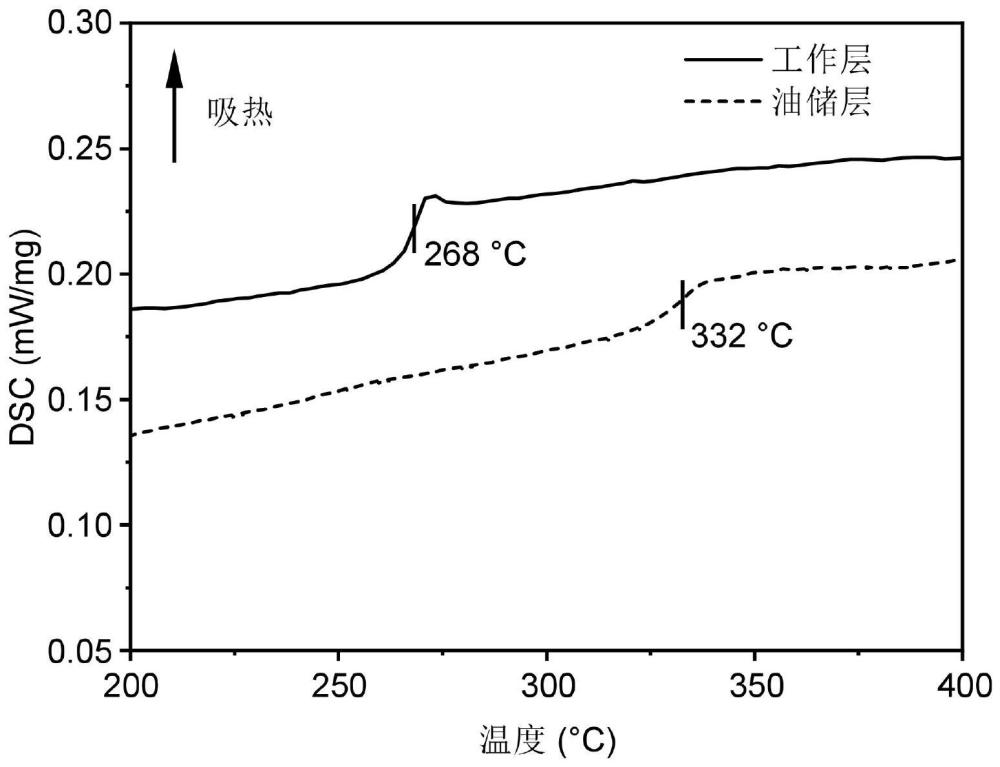

16、进一步的,所述工作层原料为热塑性聚酰亚胺交替聚合物(粉末态),化学结构由4,4'-氧双邻苯二甲酸酐(odpa)和4,4'-二氨基二苯醚(oda)组成,玻璃化温度267℃,粉末粒径为20-60μm,购自海市合成树脂研究所。

17、进一步的,油储层原料为热塑性聚酰亚胺嵌段聚合物(粉末态)。

18、更进一步的,所述聚酰亚胺玻璃化温度为330-360℃,其化学结构由提供塑化成型性的聚酰亚胺软段ⅰ和赋予高温耐受性聚酰亚胺硬段ⅱ构成的嵌断共聚物,所述聚酰亚胺软段ⅰ由二苯甲酮四羧酸二酐(btda)和二苯甲烷二异氰酸酯(mdi)共聚并以二酐封端得到,所述聚酰亚胺硬段ⅱ由均苯四甲酸二酐(pmda)和二氨基二苯醚(oda)共聚并以二胺封端得到,将二酐封端聚酰亚胺bdta-mdi软段ⅰ和二胺封端聚酰亚胺pmda-oda硬段ⅱ进行缩合反应,并经过喷雾造粒得到多孔聚合物基体用粉末颗粒,粉末粒径为100-200μm。

19、进一步的,所述聚酰亚胺嵌段共聚物重软、硬嵌段分子数比例为(0.5~2):1。

20、进一步的,所述油储层原料的玻璃化温度为330-360℃,工作层原料的玻璃化温度比油储层原料的玻璃化温度低50-100℃。

21、进一步的,所述工作层原料的玻璃化温度比油储层原料的玻璃化温度低63-93℃。

22、进一步的,常温压制前,通过真空干燥去除油储层原料和工作层原料中的水份。

23、进一步的,两次常温压制及两次热压烧结均在热等静压机中进行。

24、进一步的,第一次常温压制的温度为20-30mpa。

25、进一步的,第一次常温压制的时间为5-10min。

26、进一步的,第一次常温压制过程如下:

27、将油储层聚合物粉末原材料真空干燥去除水分,置于热等静压机中,常温压制5-10min,所述压力为20-30mpa,得到油储层冷坯体。

28、进一步的,第二次常温压制的压力为30-50mpa。

29、进一步的,第二次常温压制的时间为10-20min。

30、进一步的,第二次常温压制过程如下:

31、将工作层聚合物粉末敷设于油储层冷坯体之上,常温压制10-20min,所述压力为30-50mpa,最终得到孔隙率30-36%的复合冷坯体。

32、进一步的,定容烧结的温度为油储层原料的玻璃化温度以上40-70℃。

33、进一步的,定容烧结的升温速度为4-6℃/min(最佳为5℃/min)。

34、进一步的,定容烧结的保温时间为保温1-3h。保温时,对复合冷坯体为定容保温,以防止破坏多孔结构。

35、进一步的,进行定容烧结时,需要将复合冷坯体转移至定容烧结套中后在热等静压机上热压烧结,通过定容烧结套在需要时保持复合冷坯体体积不变,防止破坏孔隙结构。定容烧结时,所述容烧结套与所需烧结的复合冷坯体形状尺寸基本一样,烧结过程中无需额外压力。

36、进一步的,对复合冷坯体进行定容烧结过程如下:

37、将冷坯体置于定容烧结套转移至热等静压机中,热等静压机以5℃/min升温速率升温至油储层聚酰亚胺玻璃化温度以上40-70℃,保温1-3h。定容保温时,定容烧结套的模腔内样品(复合冷坯体)体积恒定,聚合物颗粒间在热作用下逐渐固结。同时,模腔内小分子物质高温作用下逐渐热膨胀,热膨胀及空气小分子向外扩散冲刷使孔穴之间贯通为彼此相连的孔道。定容保温结束后冷却至常温,取出多孔复合预坯体。

38、进一步的,热压复烧时,升温速度小于第一热压烧结,缓慢的升温速率可以促使聚合物分子链段玻璃化转变过程中实现充分旋转运动,降低滞后产生的内应力进而影响坯体的再次成型。

39、具体的,热压复烧的升温速度为1-2℃/min。

40、进一步的,热压复烧的烧结温度(也是复成型温度)为工作层原料的玻璃化温度以上10-20℃,通过该温度使得,使得具有足够高的温度烧结使得工作层内产生梯度孔隙,又不会影响到油储层的空隙。

41、进一步的,热压复烧的烧结压力为10-20mpa,烧结温度保温时间为30-60min。选择合适的烧结压力和烧结时间使得具有合适的孔径梯度。

42、进一步的,热压复烧的具体步骤如下:

43、将多孔复合预坯体置于成型模具中,用热等静压机进行热压复烧(热压复烧)。以1-2℃/min升温速率从常温升温至工作层聚酰亚胺玻璃化温度以上10-20℃,在该温度(即复成型温度)下,保温时间30-60min,压力为10-20mpa,保温过程中,对热等静压机的热压板限位防止预坯体多孔结构受热膨胀被破坏。定容保温结束后,自然冷却至常温脱模,得到梯度孔隙聚合物基体,也即是梯度孔隙多孔复合材料。

44、本发明通过缓慢的升温速率可以促使聚合物分子链段玻璃化转变过程中实现充分旋转运动,降低滞后产生的内应力进而影响坯体的再次成型。当温度到达复成型温度后,工作层聚酰亚胺处于聚合物高弹态,其弹性模量显著下降,此时,将压力设置为10-20mpa作用于多孔复合预坯体表面并进行限位。多孔复合预坯体的工作层的大孔隙架构在受压应力作用时,沿压力方向的孔隙架构所承受的应力产生逐级衰减效应,工作层由内至外沿逆应力方向的孔隙受应力作用越来越大,进而产生梯度孔隙结构,即工作层外表面呈现较小的孔径,而外表面向内延伸,孔隙越来越大,得到梯度孔隙工作层;工作层以下的油储层多孔复合预坯体部分,由于复成型温度低于油储层聚酰亚胺玻璃化温度,聚合物处于玻璃态,依然保持材料固有的刚性。基于有限的热压压力施加于预坯体表面,多孔结构预坯体的内部由于应力衰减效应,油储层孔隙结构受到的影响较小。

45、将所述的梯度孔隙聚合物基体与润滑油置于真空箱中,加热至120-150℃,持续24h,使润滑油浸入聚合物孔隙中,得到真空油浸的梯度孔隙固油润滑复合材料,该材料制作成相应形状即可作为摩擦副工件使用。真空浸油得到固油润滑材料后,复合材料内含大孔径实现高储油性,而表面较小的孔径位于润滑界面工作层,在摩擦副高速运转时控制释油率,防止润滑油泄漏而引起的污染,停止工作时孔隙较小毛细孔道能够迅速将摩擦界面的润滑油回收入孔穴中,进而实现长效润滑。该梯度孔隙多孔复合材料作为轴承保持架能够实现长寿命应用要求。

46、与现有技术相比,本发明有益效果如下:

47、本发明提供的梯度孔隙多孔复合材料能够规避目前类似产品储油和保油性能冲突的问题。通过内含大孔隙油储层实现高储油性能,工作层为小孔隙结构,使本发明提供的材料能够实现在苛刻应用工况下,例如频繁启停、高速回转运动过程中,持续不间断为摩擦副润滑界面提供良好的油润滑,同时在在机器停止运动时,通过毛细管作用力将摩擦界面的润滑油重新吸收到孔隙中。

48、本发明的梯度孔隙多孔复合材料制备工艺简单,能够制作各类异形体,可以广泛应用于固液润滑机械构件中,进一推动润滑行业的绿色和可持续发展。

- 还没有人留言评论。精彩留言会获得点赞!